По своей сути, распыление ионным пучком (IBS) — это высокоточная технология нанесения тонких пленок. Он использует сфокусированный, высокоэнергетический пучок ионов для физического удаления атомов из исходного материала, известного как «мишень». Эти удаленные атомы затем проходят через камеру высокого вакуума и осаждаются на компоненте, или «подложке», образуя исключительно плотную и высококачественную пленку.

В отличие от других методов, где плазма находится в непосредственном контакте как с мишенью, так и с подложкой, распыление ионным пучком разделяет источник ионов и мишень. Это разделение обеспечивает независимый, точный контроль над процессом осаждения, что приводит к получению пленок с превосходной плотностью, чистотой и производительностью.

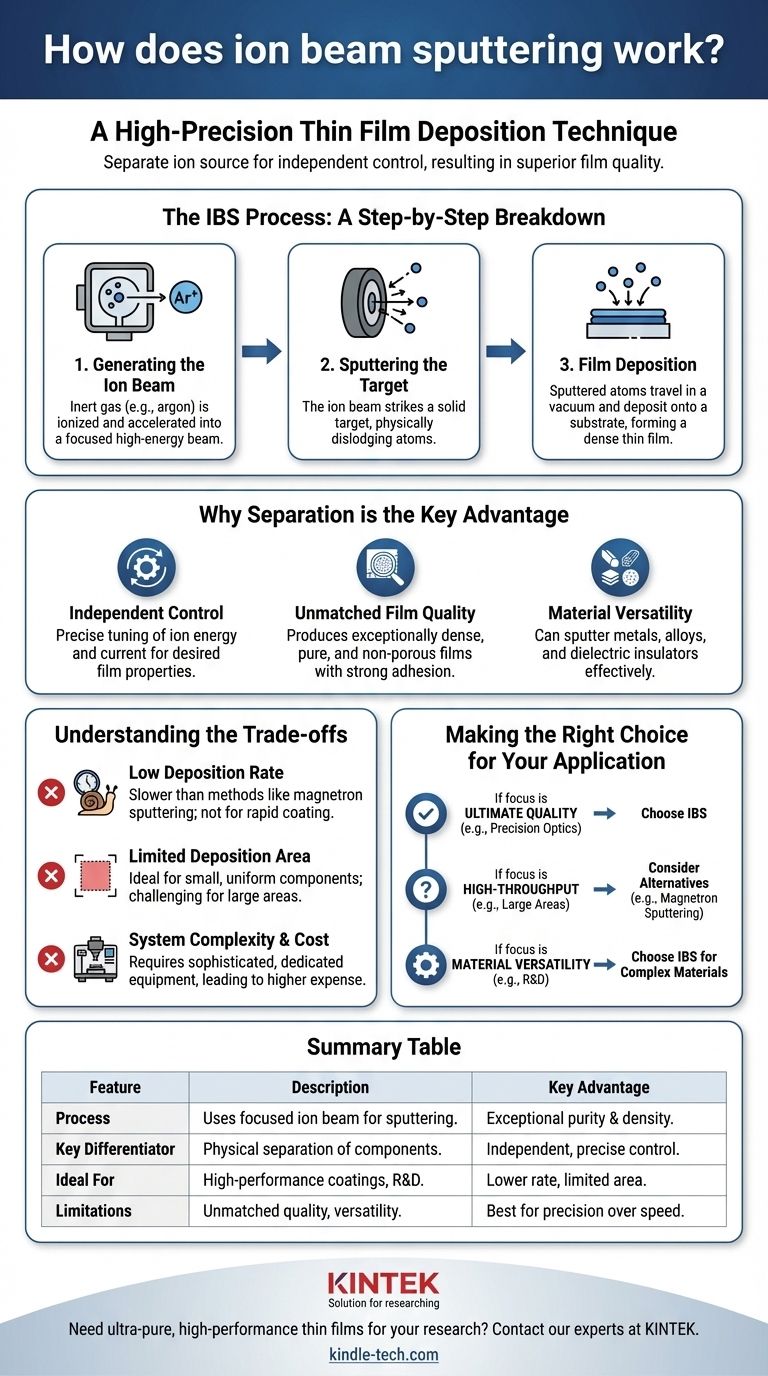

Процесс IBS: Пошаговое описание

Эффективность распыления ионным пучком обусловлена его методичным и строго контролируемым характером. Весь процесс происходит внутри камеры высокого вакуума для обеспечения чистоты конечной пленки.

Шаг 1: Генерация ионного пучка

Процесс начинается с источника ионов, который представляет собой отдельный модуль, отделенный от наносимого материала. В этот источник подается инертный газ, обычно аргон. Прикладывается энергия для удаления электронов из атомов аргона, создавая плазму положительно заряженных ионов аргона.

Затем эти ионы извлекаются и ускоряются электрическим полем, образуя четко очерченный высокоэнергетический ионный пучок.

Шаг 2: Распыление мишени

Этот коллимированный (параллельный) и моноэнергетический (одинаковая энергия) пучок ионов направляется на мишень. Мишень представляет собой твердый блок материала, который вы хотите нанести, например, металла или диэлектрика.

Когда высокоэнергетические ионы ударяют по мишени, они передают свой импульс атомам на поверхности мишени. Если передача энергии достаточна, она выбивает атомы из материала мишени в процессе, известном как распыление.

Шаг 3: Осаждение пленки

Распыленные атомы движутся по прямой линии через вакуум до тех пор, пока не ударят по подложке. По прибытии они конденсируются на поверхности подложки, постепенно наращивая тонкую пленку один атомный слой за раз.

Поскольку этот процесс происходит в чистой среде с низким давлением, без хаотичной плазмы других методов, получающаяся пленка оказывается чрезвычайно чистой и плотной.

Почему разделение является ключевым преимуществом

Определяющей характеристикой IBS является физическое разделение между источником ионов, мишенью и подложкой. Эта архитектура является источником его основных преимуществ.

Независимый контроль

Поскольку источник ионов независим, операторы могут точно настраивать энергию и ток ионного пучка (количество ионов в секунду). Это позволяет точно настраивать скорость осаждения и энергию осаждающихся атомов, что напрямую влияет на свойства конечной пленки.

Непревзойденное качество пленки

Контролируемый моноэнергетический ионный пучок создает пленки с превосходными характеристиками. Пленки исключительно плотные, непористые и прочно сцеплены с подложкой. Это качество критически важно для ответственных применений, таких как прецизионная оптика.

Универсальность материалов

Поскольку мишень не является частью электрической цепи, создающей ионы, IBS может эффективно распылять практически любой материал. Сюда входят металлы, сплавы и диэлектрические изоляторы, что делает его очень универсальным инструментом как для производства, так и для исследований.

Понимание компромиссов

Несмотря на свою мощность, IBS не является правильным решением для каждого применения. Его точность сопряжена с явными ограничениями, которые необходимо учитывать.

Низкая скорость осаждения

IBS — это целенаправленный и относительно медленный процесс. Скорость распыления и осаждения материала значительно ниже, чем у методов с более высокой производительностью, таких как магнетронное распыление. Это делает его менее подходящим для применений, требующих быстрого нанесения покрытий.

Ограниченная площадь нанесения

Сфокусированный характер ионного пучка делает его идеальным для нанесения покрытий на небольшие компоненты с высокой однородностью. Однако достижение такой же однородности на больших площадях является серьезной проблемой и часто непрактично со стандартными системами IBS.

Сложность и стоимость системы

Необходимость в выделенном источнике ионов, сложных камерах высокого вакуума и точных системах управления делает оборудование IBS более сложным и дорогим, чем более простые технологии нанесения покрытий.

Выбор правильного решения для вашего применения

Решение о том, подходит ли IBS, требует взвешивания его точности с учетом присущих ему ограничений по скорости и масштабу. Воспользуйтесь следующим руководством для принятия обоснованного решения.

- Если ваш основной акцент — максимальное качество и точность пленки: IBS является превосходным выбором для таких применений, как высокоэффективные оптические покрытия или передовые полупроводниковые слои, где свойства материала имеют первостепенное значение.

- Если ваш основной акцент — высокая пропускная способность или нанесение покрытий на большие площади: Вам следует рассмотреть альтернативные методы, такие как магнетронное распыление, которые обеспечивают гораздо более высокие скорости осаждения ценой некоторого снижения качества пленки и контроля.

- Если ваш основной акцент — универсальность материалов для сложных исследований: Способность IBS чисто распылять изоляторы и сложные сплавы делает его бесценным инструментом для материаловедения и НИОКР.

В конечном счете, распыление ионным пучком является определяющим инструментом, когда качество и производительность тонкой пленки не могут быть скомпрометированы.

Сводная таблица:

| Характеристика | Описание | Ключевое преимущество |

|---|---|---|

| Процесс | Использует сфокусированный ионный пучок для распыления атомов с мишени в камере высокого вакуума. | Исключительная чистота и плотность пленки. |

| Ключевое отличие | Физическое разделение источника ионов, мишени и подложки. | Независимый, точный контроль параметров осаждения. |

| Идеально подходит для | Высокоэффективные оптические покрытия, полупроводниковые слои и исследования сложных материалов. | Непревзойденное качество пленки и универсальность материалов. |

| Ограничения | Более низкая скорость осаждения и ограниченный охват площади по сравнению с другими методами. | Наилучшим образом подходит для прецизионных применений, а не для высокой пропускной способности. |

Вам необходимо нанести сверхчистые, высокопроизводительные тонкие пленки для ваших исследований или производства?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов для ответственных лабораторных нужд. Наш опыт в технологиях нанесения покрытий, таких как распыление ионным пучком, может помочь вам достичь точных, высококачественных покрытий, необходимых для вашей работы.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут расширить возможности вашей лаборатории и продвинуть ваши проекты вперед.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

Люди также спрашивают

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий