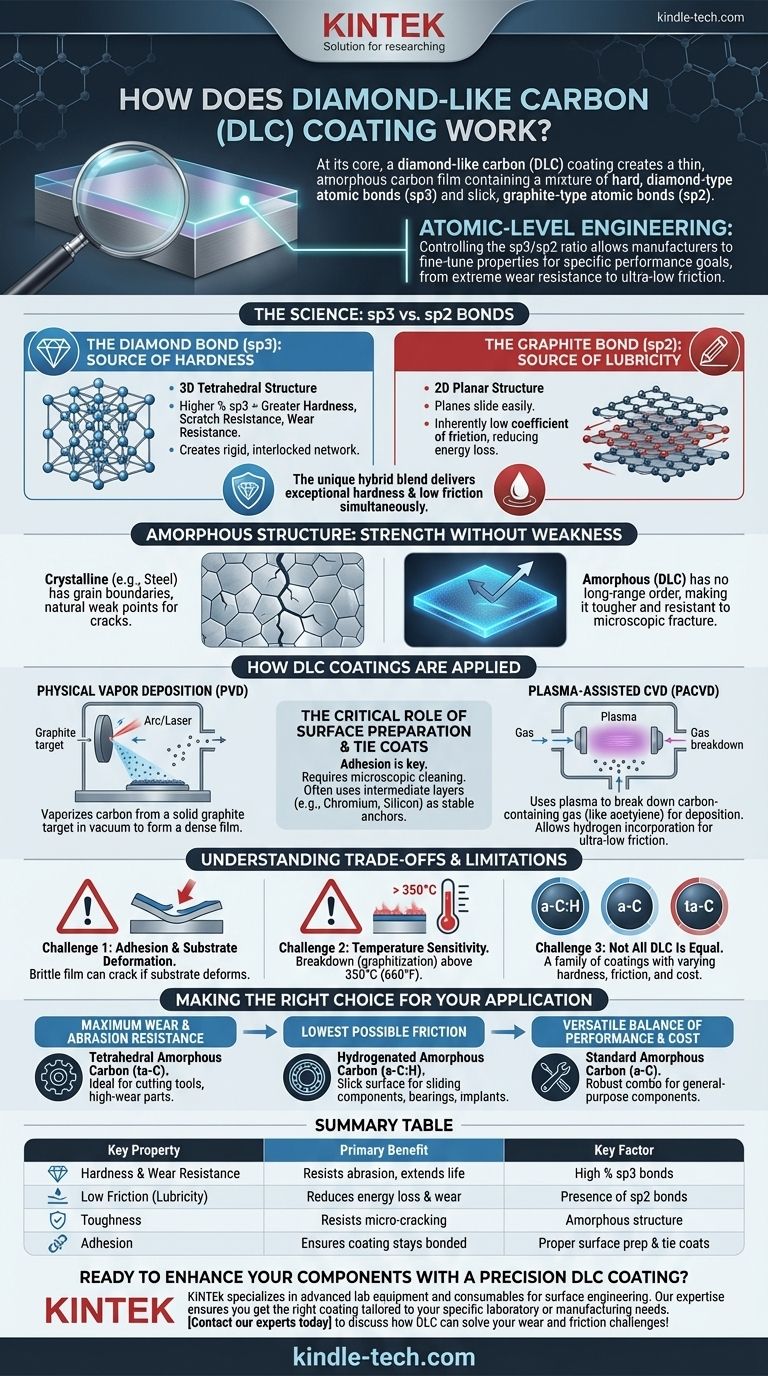

По своей сути, алмазоподобное углеродное (DLC) покрытие работает путем создания тонкой пленки аморфного углерода на поверхности компонента. Эта пленка не является чистым алмазом или чистым графитом, а представляет собой уникальный гибрид. Она содержит смесь невероятно твердых, алмазоподобных атомных связей (называемых sp3) и скользких, графитоподобных атомных связей (называемых sp2), которые в совокупности обеспечивают исключительную твердость и низкое трение одновременно.

Основной принцип DLC — это атомно-уровневое проектирование. Контролируя соотношение алмазных (твердых) и графитовых (смазывающих) связей в процессе осаждения, производители могут точно настраивать свойства покрытия для достижения конкретных целей по производительности, от экстремальной износостойкости до сверхнизкого трения.

Наука, стоящая за свойствами: связи sp3 против sp2

Уникальные возможности DLC — это не магия; они являются прямым результатом специфических способов связывания атомов углерода друг с другом внутри пленки.

Алмазная связь (sp3): Источник твердости

Связь sp3 — это трехмерная тетраэдрическая структура, которая придает природному алмазу его легендарную твердость. Внутри DLC-пленки более высокий процент этих связей sp3 напрямую приводит к большей твердости, устойчивости к царапинам и износостойкости.

Эта структура создает жесткую, взаимосвязанную атомную сеть, которая сильно сопротивляется деформации или проникновению.

Графитовая связь (sp2): Источник смазывающей способности

Связь sp2 — это двухмерная плоская структура, обнаруженная в графите. Эти плоскости могут скользить друг по другу с очень небольшим усилием, что делает графит отличным твердым смазочным материалом.

Присутствие связей sp2 в матрице DLC отвечает за изначально низкий коэффициент трения покрытия, снижая энергию, необходимую для скольжения деталей друг относительно друга.

Аморфная структура: Прочность без слабости

В отличие от кристаллических материалов, таких как алмаз или сталь, DLC является аморфным, что означает, что его атомы не имеют дальнего, упорядоченного расположения. Это значительное преимущество.

Кристаллические материалы имеют границы зерен, которые действуют как естественные слабые места, где могут начинаться и распространяться трещины. Отсутствие этих границ в аморфной DLC-пленке делает ее более прочной и устойчивой к разрушению на микроскопическом уровне.

Как наносятся DLC-покрытия

Нанесение пленки толщиной всего в несколько микрон требует высокоспециализированных процессов, проводимых в вакууме.

Физическое осаждение из паровой фазы (PVD)

При PVD высокоэнергетический процесс (например, дуга или лазер) воздействует на твердую графитовую мишень внутри вакуумной камеры. Это испаряет атомы углерода, которые затем перемещаются и конденсируются на компоненте, образуя плотную DLC-пленку.

Плазменно-активированное химическое осаждение из паровой фазы (PACVD)

При PACVD в камеру вводится углеродсодержащий газ (например, ацетилен). Затем генерируется плазма, которая расщепляет молекулы газа и активирует атомы углерода, заставляя их осаждаться на поверхности детали. Этот метод позволяет включать водород, создавая специфические типы DLC с чрезвычайно низким трением.

Критическая роль подготовки поверхности

Производительность любого DLC-покрытия полностью зависит от его способности прилипать к подложке. Перед нанесением покрытия компонент должен быть идеально очищен на микроскопическом уровне.

Часто сначала наносится один или несколько тонких промежуточных слоев (например, хрома или кремния). Эти «связующие слои» действуют как стабильный якорь между основным материалом компонента и окончательной DLC-пленкой.

Понимание компромиссов и ограничений

Хотя DLC является мощным, это не универсальное решение. Понимание его ограничений является ключом к успешной реализации.

Задача 1: Адгезия и деформация подложки

DLC-пленка так же хороша, как и ее связь с деталью. Если подготовка поверхности плохая, покрытие может отслаиваться или отслаиваться под напряжением.

Кроме того, покрытие представляет собой очень тонкую, твердую оболочку. Если основной материал мягкий и значительно деформируется под нагрузкой, хрупкий DLC-слой может треснуть, потому что он не может растягиваться вместе с основным материалом.

Задача 2: Температурная чувствительность

Большинство DLC-покрытий начинают разрушаться и превращаться в более мягкий графит (процесс, называемый графитизацией) при температурах выше 350°C (660°F). Это ограничивает их использование в некоторых высокотемпературных компонентах двигателя или выхлопной системы.

Задача 3: Не все DLC одинаковы

Термин «DLC» относится к семейству покрытий, а не к одному материалу. Различные типы включают гидрированный (a-C:H), негидрированный (a-C) и тетраэдрический аморфный углерод (ta-C). Они значительно различаются по твердости, трению и стоимости. Указание «DLC» без дальнейших подробностей недостаточно для технического применения.

Правильный выбор для вашего применения

Выбор правильного покрытия требует соответствия его свойств вашей основной инженерной цели.

- Если ваша основная цель — максимальная износостойкость и стойкость к истиранию: Вам нужно покрытие с максимально возможным содержанием sp3, такое как тетраэдрический аморфный углерод (ta-C), который идеально подходит для режущих инструментов и механических деталей с высокой степенью износа.

- Если ваша основная цель — максимально низкое трение: Выберите гидрированное аморфное углеродное покрытие (a-C:H), так как водород помогает создать суперскользкую поверхность, идеально подходящую для скользящих компонентов двигателя, подшипников и медицинских имплантатов.

- Если ваша основная цель — универсальный баланс производительности и стоимости: Стандартный аморфный углерод (a-C), нанесенный методом PVD или PACVD, предлагает надежное сочетание твердости и смазывающей способности, подходящее для широкого спектра компонентов общего назначения.

Понимая это взаимодействие атомной структуры и свойств материала, вы можете выбрать DLC-покрытие, которое обеспечит точное, предсказуемое преимущество в производительности.

Сводная таблица:

| Ключевое свойство | Основное преимущество | Ключевой фактор |

|---|---|---|

| Твердость и износостойкость | Сопротивляется истиранию и продлевает срок службы компонента | Высокий процент связей sp3 (алмазных) |

| Низкое трение (смазывающая способность) | Снижает потери энергии и износ | Наличие связей sp2 (графитоподобных) |

| Прочность | Сопротивляется микротрещинам и разрушению | Аморфная (некристаллическая) структура |

| Адгезия | Обеспечивает прочное сцепление покрытия под нагрузкой | Правильная подготовка поверхности и связующие слои |

Готовы улучшить свои компоненты с помощью прецизионного DLC-покрытия? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для поверхностной инженерии. Наш опыт гарантирует, что вы получите правильное покрытие — будь то для максимальной твердости, сверхнизкого трения или сбалансированной производительности — адаптированное к вашим конкретным лабораторным или производственным потребностям. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как DLC может решить ваши проблемы с износом и трением!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

Люди также спрашивают

- Каковы различные типы отшелушивания графена? Выберите правильный метод для вашего применения

- Какие факторы влияют на тонкие пленки? Контроль осаждения для превосходной производительности

- Каковы различные методы синтеза углеродных нанотрубок? От исследований до промышленного масштаба

- Что такое распыление неорганических материалов? Достижение превосходного качества осаждения тонких пленок

- Почему алмазное покрытие важно? Раскройте экстремальную долговечность и производительность

- Какие материалы используются в тонкопленочных полупроводниках? Руководство по проектированию высокопроизводительных слоев

- Что происходит во время химии осаждения? Создание тонких пленок из газообразных прекурсоров

- Что такое скорость осаждения и каковы связанные с ней компромиссы? Баланс скорости и качества при росте тонких пленок