По сути, термическая обработка алюминиевого литья — это строго контролируемый трехстадийный процесс, включающий нагрев, быстрое охлаждение и последующее старение. Эта последовательность коренным образом изменяет внутреннюю структуру материала, значительно улучшая его механические свойства, такие как прочность и твердость, далеко за пределами состояния после литья.

Основная цель термической обработки алюминиевого литья — не просто сделать его «тверже». Это точный металлургический процесс, используемый для манипулирования микроструктурой сплава с целью достижения предсказуемого и специфического набора инженерных свойств, адаптированных к конечному применению компонента.

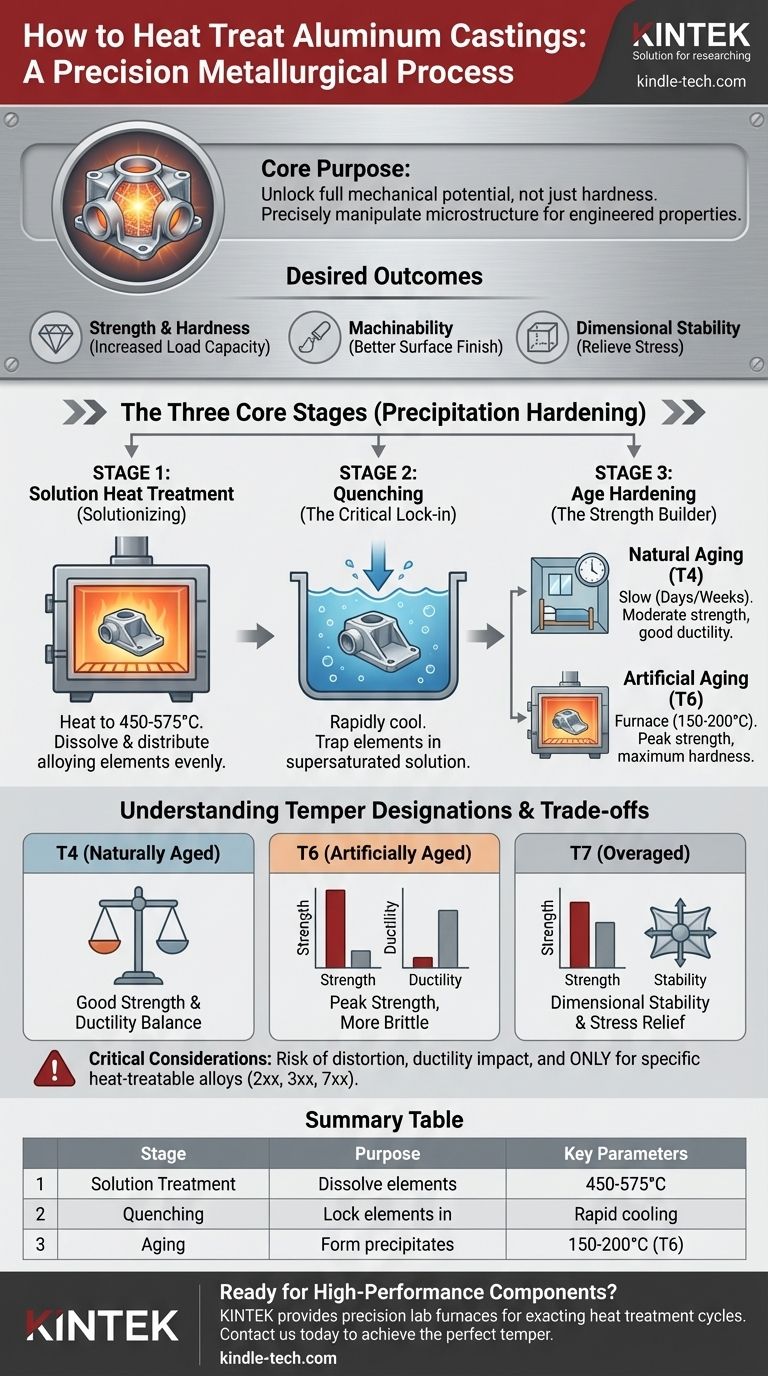

Зачем термически обрабатывать алюминиевое литье?

Основная цель термообработки — раскрыть весь механический потенциал алюминиевого сплава, поддающегося термообработке. Компоненты из алюминия в состоянии после литья часто мягкие и обладают относительно низкой прочностью.

Контролируя выделение легирующих элементов в зернистой структуре алюминия, термообработка позволяет точно настроить конечные характеристики детали.

Желаемые результаты

Процесс разработан для улучшения ключевых свойств:

- Прочность и твердость: Это самая распространенная причина, резко увеличивающая несущую способность компонента.

- Обрабатываемость: Стабильная и упрочненная микроструктура часто приводит к лучшему качеству поверхности и контролю над стружкообразованием во время механической обработки.

- Размерная стабильность: Термообработка может снять внутренние напряжения, возникающие в процессе литья, предотвращая деформацию с течением времени или во время механической обработки.

Три основные стадии термообработки

Наиболее распространенной и эффективной термообработкой для алюминиевого литья является закалка с дисперсионным твердением. Она состоит из трех отдельных и критически важных этапов.

Стадия 1: Термическая обработка растворением (Растворение)

Первый шаг — нагрев отливки до высокой равномерной температуры, обычно немного ниже температуры плавления сплава (например, 450–575 °C или 840–1065 °F).

Выдержка при этой температуре в течение определенного времени позволяет основным легирующим элементам (таким как медь или кремний) раствориться и равномерно распределиться в твердом растворе, подобно тому, как сахар растворяется в горячей воде.

Стадия 2: Закалка (Критическая фиксация)

Сразу после растворения отливку быстро охлаждают, или «закаляют». Чаще всего это делают в воде, но также могут использоваться полимеры или принудительный обдув воздухом.

Чрезвычайная скорость этого этапа охлаждения критически важна. Она «запирает» растворенные легирующие элементы в пересыщенном твердом растворе, не давая им слипаться по мере остывания металла.

Стадия 3: Дисперсионное твердение (Увеличение прочности)

После закалки материал находится в нестабильном состоянии. Заключительная стадия, старение, позволяет захваченным легирующим элементам выделиться из раствора контролируемым образом.

Эти выделения чрезвычайно мелкие и диспергированы по всей зернистой структуре металла. Они действуют как микроскопические препятствия, которые сопротивляются деформации, что и придает материалу значительное увеличение прочности и твердости.

Понимание обозначений закалки

Конкретное сочетание закалки и старения определяет «закалку» материала. Они обозначаются буквой «T», за которой следует цифра.

Закалка T4: Естественное старение

Закалка T4 означает, что отливка прошла термическую обработку растворением, закалку, а затем естественное старение при комнатной температуре. Этот процесс медленный, занимает дни или недели. Полученный материал умеренно прочный, но сохраняет хорошую пластичность.

Закалка T6: Искусственное старение для пиковой прочности

Закалка T6 является наиболее распространенной для применений, требующих высокой прочности. После закалки деталь подвергается «искусственному старению» в печи при более низкой температуре (например, 150–200 °C или 300–400 °F) в течение определенного времени. Это ускоряет процесс выделения для достижения максимальной твердости и прочности.

Закалка T7: Перестаривание для стабильности

Закалка T7 включает старение детали сверх ее пиковой твердости (перестаривание). Это немного снижает максимальную прочность, но обеспечивает значительные преимущества в плане размерной стабильности, снятия напряжений и устойчивости к коррозионному растрескиванию под напряжением.

Критические компромиссы и соображения

Термообработка — мощный инструмент, но она не лишена проблем и компромиссов. Непонимание этих аспектов может привести к разрушению компонента.

Риск деформации и коробления

Быстрые перепады температуры во время закалки вызывают значительные внутренние напряжения. Это может привести к короблению или деформации тонкостенных или сложных отливок, что нарушает конечные допуски.

Влияние на пластичность

Существует фундаментальный компромисс между прочностью и пластичностью. Закалка T6 создает очень прочный, но более хрупкий материал. Если ваше применение требует ударной вязкости и способности деформироваться без разрушения, закалка T4 или даже необработанный сплав могут быть более подходящими.

Выбор сплава не подлежит обсуждению

Критически важно, что не все алюминиевые сплавы поддаются термообработке. Процесс зависит от сплавов с определенными элементами (такими как медь, магний и кремний), которые могут выделяться. Распространенные литейные сплавы, поддающиеся термообработке, включают серии 2xx, 3xx и 7xx. Попытка термически обработать сплав, не поддающийся термообработке (например, серии 5xx), не даст эффекта упрочнения и может быть вредной.

Выбор правильной обработки для вашей цели

Ваш выбор термообработки должен быть напрямую связан с условиями эксплуатации компонента.

- Если ваш основной фокус — максимальная прочность и твердость: Закалка T6 является вашим окончательным выбором, обеспечивая наилучшие характеристики для конструкционных компонентов.

- Если ваш основной фокус — размерная стабильность и снятие напряжений: Рассмотрите закалку T5 (только искусственное старение) или T7, которые жертвуют некоторой пиковой твердостью ради стабильности в прецизионных применениях.

- Если ваш основной фокус — баланс прочности и формуемости: Закалка T4 обеспечивает хорошую промежуточную прочность, сохраняя при этом большую пластичность, чем деталь с закалкой T6.

В конечном счете, выбор правильной термообработки превращает простую алюминиевую отливку в точно спроектированный компонент.

Сводная таблица:

| Стадия термообработки | Назначение | Ключевые параметры |

|---|---|---|

| Обработка растворением | Растворение легирующих элементов | 450–575 °C (840–1065 °F) |

| Закалка | Фиксация элементов в растворе | Быстрое охлаждение (вода/воздух) |

| Старение | Формирование выделений, повышающих прочность | 150–200 °C (300–400 °F) для T6 |

Готовы превратить ваши алюминиевые отливки в высокопроизводительные компоненты?

KINTEK специализируется на прецизионных лабораторных печах и оборудовании для термической обработки, разработанном для точных циклов термообработки. Независимо от того, нацелены ли вы на прочность T6 или стабильность T7, наши решения обеспечивают равномерный контроль температуры и повторяемые результаты.

Свяжитесь с нами сегодня, чтобы обсудить, как наше оборудование может помочь вам достичь идеальной закалки для вашего применения. Свяжитесь с нами через нашу контактную форму и позвольте нашим экспертам направить вас.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для спекания и пайки в вакууме

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Какова структура вакуумной печи? Руководство по ее основным компонентам и функциям

- Каково применение вакуумных печей? Достижение непревзойденной чистоты и характеристик материала

- Как пропылесосить печь? Пошаговое руководство по безопасному самостоятельному обслуживанию

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Каковы преимущества вакуумной закалки? Добейтесь превосходной точности и чистоты для критически важных компонентов