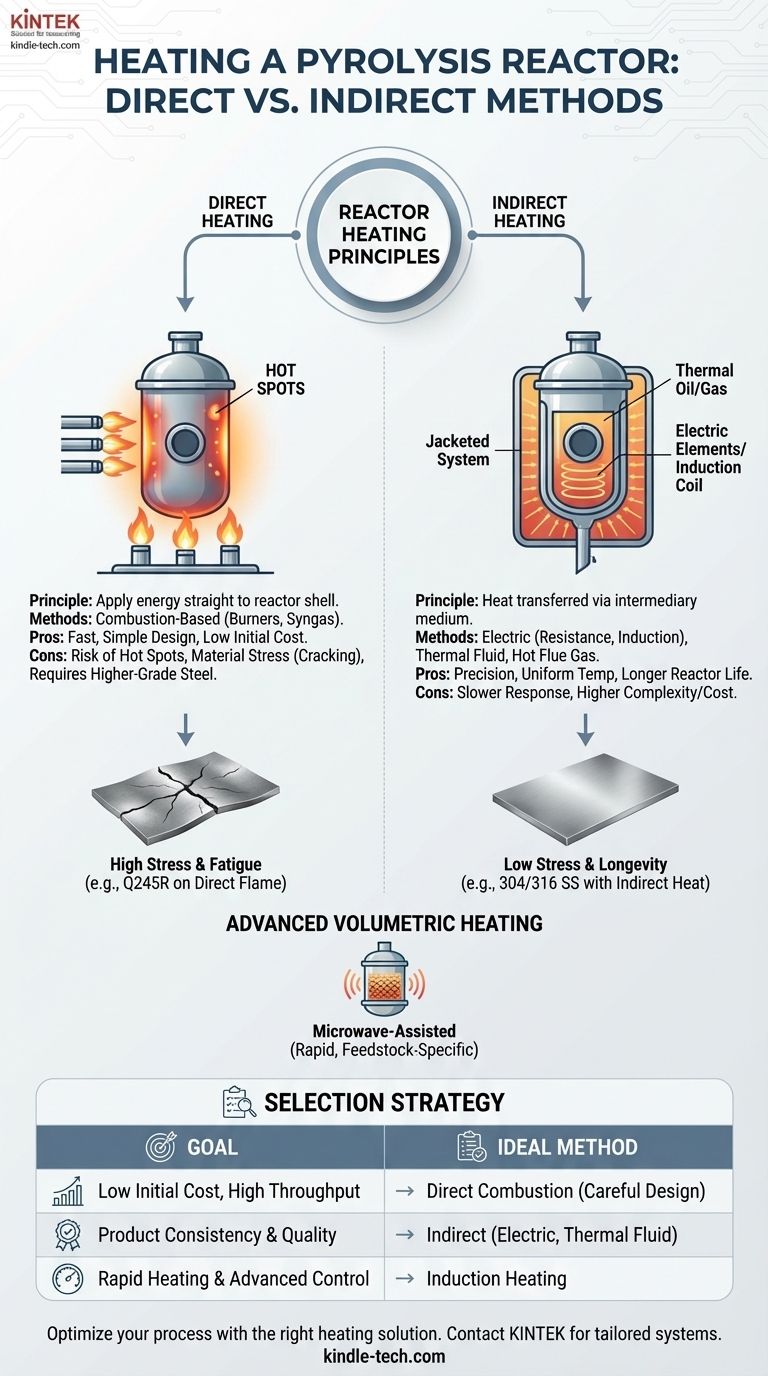

По своей сути, нагрев пиролизного реактора включает передачу огромного количества энергии в бескислородную камеру для термического разложения материала. Основные методы достижения этого широко делятся на два подхода: прямой нагрев, при котором источник тепла применяется непосредственно к внешней оболочке реактора, и непрямой нагрев, который использует промежуточную среду, такую как горячий газ, термомасло или электричество, для обеспечения более контролируемой и равномерной температуры.

Фундаментальное решение при нагреве реактора — это компромисс между простотой и быстрым откликом прямого нагрева и точностью, равномерностью и долговечностью материала, предлагаемыми методами непрямого нагрева. Ваш выбор напрямую влияет на операционный контроль, консистенцию продукта и срок службы реактора.

Два принципа нагрева реактора

Понимание разницы между прямым и непрямым нагревом является первым шагом в проектировании или выборе пиролизной системы. Каждая философия имеет значительные последствия для стоимости, контроля и обслуживания.

Прямой нагрев: подача энергии непосредственно к источнику

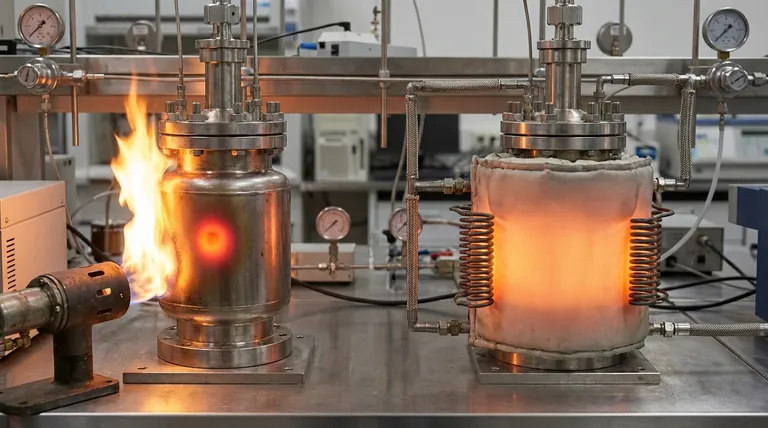

Прямой нагрев — это самая простая концепция. Он включает подачу источника тепла, обычно пламени от горелки, непосредственно на поверхность пиролизного реактора.

Этот метод аналогичен тому, как держать кастрюлю непосредственно над сильным газовым пламенем. Передача энергии быстрая и интенсивная.

Обычные источники топлива для прямого нагрева включают природный газ, дизельное топливо или даже неконденсируемый синтез-газ, производимый самим процессом пиролиза, создавая самоподдерживающийся цикл.

Непрямой нагрев: точность через посредника

Непрямой нагрев отделяет основной источник тепла от стенки реактора. Энергия сначала передается вторичной среде, которая затем равномерно нагревает реактор.

Это похоже на то, как поставить кастрюлю в предварительно разогретую духовку. Тепло менее интенсивно в любой отдельной точке, но равномерно обволакивает цель.

Методы включают циркуляцию горячего дымового газа вокруг реактора, использование рубашки, заполненной термомаслом или расплавленной солью, или обмотку реактора электрическими нагревательными элементами сопротивления.

Более глубокий взгляд на технологии нагрева

Хотя принципы просты, конкретные технологии, используемые для их реализации, различаются по сложности, эффективности и стоимости.

Системы на основе сжигания

Это наиболее распространенный метод, использующий сжигание топлива для выработки тепла. Горелки могут быть настроены как для прямого, так и для непрямого нагрева.

Например, в прямоточных вращающихся печах горелки направлены на вращающуюся оболочку. В непрямой системе горелки могут нагревать «горячую камеру», а горячие отходящие газы затем направляются для обтекания стационарного сосуда реактора.

Электрический нагрев

Электрический нагрев обеспечивает беспрецедентную точность и чистоту в точке использования, хотя его эксплуатация может быть дороже в зависимости от стоимости электроэнергии.

Резистивный нагрев включает обмотку реактора мощными нагревательными элементами, аналогично электрической печи. Он обеспечивает превосходный, зонированный контроль температуры.

Индукционный нагрев — это более продвинутая техника. Он использует электромагнитную катушку для индукции электрического тока непосредственно в металлической стенке реактора, заставляя ее быстро и равномерно нагреваться изнутри.

Усовершенствованный объемный нагрев

Для некоторых применений энергия может подаваться таким образом, чтобы нагревать сам исходный материал, а не только стенки реактора.

Пиролиз с помощью микроволн использует микроволны для непосредственного возбуждения и нагрева полярных молекул в исходном материале (например, воды). Это может привести к чрезвычайно быстрому и эффективному нагреву, но обычно ограничивается мелкомасштабными или специализированными системами.

Понимание компромиссов: тепло против целостности материала

Выбор метода нагрева оказывает прямое и критическое влияние на структурное состояние и срок службы реактора. Ссылки на такие материалы, как котельная сталь Q245R и нержавеющая сталь 304/316, являются центральными для этой проблемы.

Опасность горячих точек

Прямое воздействие пламени известно тем, что создает горячие точки — локализованные участки на оболочке реактора, которые значительно горячее средней температуры.

Эти горячие точки создают огромное термическое напряжение и могут значительно ускорить усталость материала, коррозию и ползучесть. Со временем это может привести к деформации, растрескиванию и катастрофическому отказу реактора.

Скорость теплопередачи против напряжения материала

Скорость, с которой вы нагреваете и охлаждаете реактор, вызывает термическое напряжение. Непрямые методы, особенно те, которые используют терможидкости или контролируемые электрические элементы, позволяют программировать постепенное повышение температуры.

Этот контролируемый процесс минимизирует термический шок и гораздо бережнее относится к сварным швам и конструкции реактора, продлевая срок его службы.

Соответствие материала методу

Высокотемпературные системы с прямым нагревом почти всегда требуют превосходных материалов, таких как нержавеющая сталь 304 или 316. Эти сплавы сохраняют свою прочность при высоких температурах и сопротивляются окислению и коррозии, ускоряемым горячими точками.

Использование низкосортного материала, такого как котельная сталь Q245R, в системе с прямым нагревом представляет значительный риск. Однако для низкотемпературного процесса с использованием хорошо контролируемого метода непрямого нагрева (например, рубашки с термомаслом) такой материал может быть жизнеспособным и экономически эффективным выбором.

Выбор правильной стратегии нагрева для вашей цели

Ваш выбор должен основываться на вашей основной цели, будь то минимизация капитальных затрат, максимизация качества продукции или достижение высокой производительности.

- Если ваша основная цель — низкие первоначальные затраты и простота: Прямой нагрев сжиганием часто является наиболее экономичным выбором, но он требует тщательного проектирования горелки и, возможно, более высококачественных материалов для снижения риска горячих точек.

- Если ваша основная цель — стабильность и качество продукта: Непрямой нагрев с помощью электрических элементов, терможидкости или расплавленной соли обеспечивает превосходный контроль температуры, необходимый для получения стабильного результата.

- Если ваша основная цель — быстрый нагрев и расширенный контроль процесса: Индукционный нагрев предлагает непревзойденную скорость и равномерность, в то время как микроволновый нагрев может предоставить уникальные преимущества для конкретных исходных материалов, хотя оба метода сопряжены с более высокими затратами и сложностью.

В конечном итоге, ваша система нагрева — это не просто аксессуар; это фундаментальный компонент, который определяет производительность, безопасность и экономическую жизнеспособность всей вашей пиролизной операции.

Сводная таблица:

| Метод нагрева | Принцип | Ключевые особенности | Идеально подходит для |

|---|---|---|---|

| Прямой нагрев | Пламя подается непосредственно на оболочку реактора | Быстрый нагрев, более простая конструкция, риск горячих точек | Низкие первоначальные затраты, высокая производительность |

| Непрямой нагрев | Тепло передается через среду (масло, газ, электричество) | Равномерная температура, точный контроль, более длительный срок службы реактора | Стабильность продукта, долговечность материала |

| Электрический/индукционный | Чистый, зонированный или внутренний нагрев с помощью электричества | Высокая точность, быстрый отклик, более высокие эксплуатационные расходы | Расширенный контроль, специализированные применения |

Оптимизируйте процесс пиролиза с помощью правильного решения для нагрева. Выбор между прямым и непрямым нагревом критически важен для эффективности вашего реактора, качества продукта и срока службы. В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах, предоставляя индивидуальные пиролизные системы, соответствующие вашим конкретным потребностям — будь то приоритет стоимости, контроля или долговечности. Свяжитесь с нашими экспертами сегодня, чтобы разработать стратегию нагрева, которая обеспечит успех вашей лаборатории!

Визуальное руководство

Связанные товары

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Миниавтоклав высокого давления из нержавеющей стали для лабораторного использования

- Автоклавный реактор для гидротермального синтеза высокого давления

- Электрическая роторная печь для пиролиза биомассы

- Реактор высокого давления из нержавеющей стали, лабораторный реактор высокого давления

Люди также спрашивают

- Какие материалы подходят для пиролиза? Раскрытие ценности из потоков отходов

- Каково влияние температуры на кальцинацию? Освойте точный контроль тепла для свойств материалов

- Каковы технологические условия быстрой пиролизной переработки? Максимизация выхода биомасла за счет точного контроля

- Каков размер пиролизной установки? Руководство по согласованию мощности с вашими потребностями

- Каковы области применения пиролиза? Превращение отходов в энергию, топливо и многое другое

- Что такое флэш-пиролиз биомассы? Максимизация выхода биомасла для биотоплива и химикатов

- Каковы основные продукты пиролиза на этапе газификации? Настройте свой процесс для получения газа, жидкости или твердого вещества

- Каковы преимущества кальцинирования? Очистка, активация и стабилизация ваших материалов