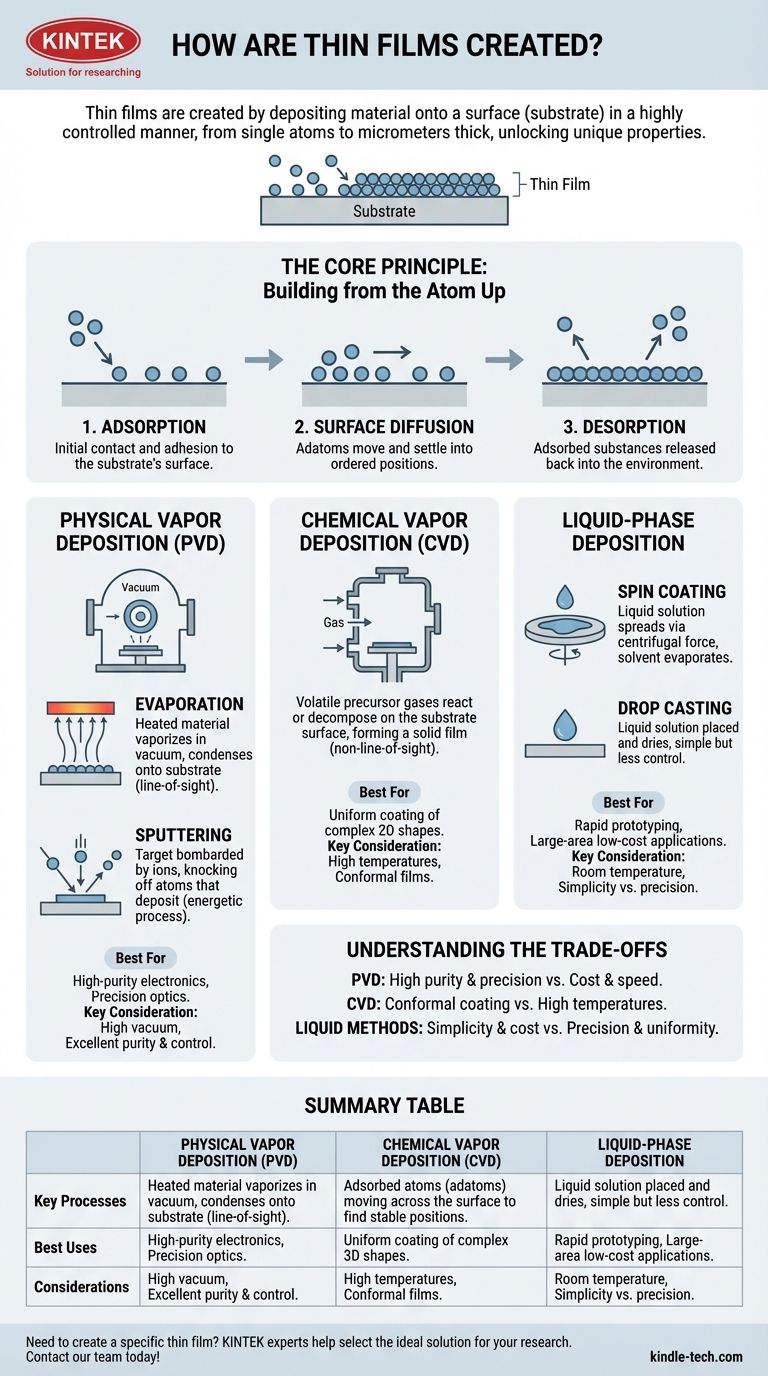

Тонкие пленки создаются путем контролируемого нанесения материала на поверхность, известную как подложка. Цель состоит в том, чтобы создать слой, который может быть толщиной от одного атома до нескольких микрометров, что открывает уникальные свойства, отсутствующие в объемном материале. Наиболее распространенные методы делятся на три широкие категории: физическое осаждение, химическое осаждение и жидкофазное осаждение.

Конкретный метод, используемый для создания тонкой пленки, не является произвольным; это сознательный выбор, продиктованный конечным применением. Решение зависит от требуемой чистоты, контроля толщины, свойств материала и формы покрываемого объекта.

Основной принцип: построение от атома

Прежде чем рассматривать конкретные методы, важно понять фундаментальные действия, происходящие на атомном уровне во время роста пленки. Эти процессы являются основой всех методов нанесения.

Адсорбция: основа роста

Адсорбция — это начальный этап, на котором атомы, ионы или молекулы из газа или жидкости вступают в контакт с поверхностью подложки и прилипают к ней. Это самое начало формирования пленки.

Поверхностная диффузия: расположение строительных блоков

После адсорбции на поверхности эти атомы (теперь называемые «адатомами») не обязательно зафиксированы на месте. Они часто обладают достаточной энергией для перемещения по поверхности, что называется поверхностной диффузией, позволяя им оседать в более стабильных, упорядоченных положениях.

Десорбция: несовершенный процесс

Нанесение покрытия — не идеально эффективный процесс. Десорбция происходит, когда ранее адсорбированное вещество высвобождается с поверхности либо потому, что оно не образовало прочной связи, либо было выбито другой налетающей частицей.

Основные категории нанесения: практическое руководство

Различные методы создания тонких пленок можно сгруппировать по состоянию вещества, которое они используют для переноса материала на подложку: пар (физический или химический) или жидкость.

Физическое осаждение из паровой фазы (PVD)

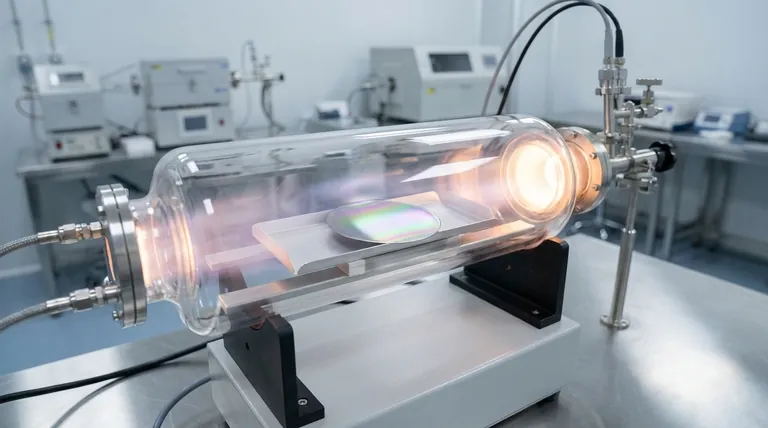

PVD относится к семейству процессов, в которых твердый материал испаряется в вакууме, а затем конденсируется на подложке, образуя пленку.

Испарение включает нагрев мишени в вакуумной камере до тех пор, пока она не испарится в газ. Этот газ затем движется по прямой линии, пока не покроет более холодную подложку, подобно тому, как пар конденсируется на холодной поверхности.

Распыление (Sputtering) — это более энергетический процесс. Здесь по мишени бомбардируются высокоэнергетические ионы (обычно из газа, такого как аргон). Эта бомбардировка действует как пескоструйная обработка в атомном масштабе, выбивая атомы из мишени, которые затем перемещаются и осаждаются на подложке.

Химическое осаждение из паровой фазы (CVD)

При CVD подложка помещается в камеру и подвергается воздействию одного или нескольких летучих прекурсорных газов. Эти газы вступают в реакцию или разлагаются на поверхности подложки, оставляя после себя твердую пленку. В отличие от PVD, CVD не является процессом «прямой видимости», что делает его отличным для равномерного покрытия сложных, не плоских поверхностей.

Жидкофазное осаждение

Эти методы используют жидкость, содержащую нужный материал, для покрытия подложки. Они часто проще и дешевле, чем методы на основе пара.

Нанесение центрифугированием (Spin Coating) — распространенный метод, при котором небольшое количество раствора материала капают в центр вращающейся подложки. Центробежная сила распределяет жидкость в тонкий, равномерный слой, а затем растворитель испаряется, оставляя пленку.

Капельное нанесение (Drop Casting) — самый простой метод. Капля раствора материала помещается на подложку и высушивается. Этот метод быстр и прост, но обеспечивает наименьший контроль над толщиной и однородностью пленки.

Понимание компромиссов

Ни один метод нанесения не является универсально превосходящим. Выбор включает в себя критическую оценку компромиссов между стоимостью, качеством и совместимостью материалов.

PVD: чистота против сложности

Методы PVD, особенно распыление, могут давать исключительно чистые и плотные пленки с точным контролем толщины. Однако они требуют дорогостоящего высоковакуумного оборудования и могут быть относительно медленными процессами.

CVD: конформное покрытие против высоких температур

Основное преимущество CVD — его способность создавать высококонформные пленки, которые равномерно покрывают даже сложные 3D-формы. Основной недостаток заключается в том, что многие процессы CVD требуют высоких температур, которые могут повредить чувствительные подложки, такие как пластик или некоторые электронные компоненты.

Жидкостные методы: простота против точности

Нанесение центрифугированием и капельное нанесение ценятся за низкую стоимость, высокую скорость и возможность работы при комнатной температуре. Их ограничением является общее отсутствие точности в контроле толщины пленки, однородности и чистоты по сравнению с методами осаждения из паровой фазы.

Сделайте правильный выбор для вашей цели

Оптимальный метод нанесения напрямую связан с предполагаемым применением тонкой пленки, будь то оптическое, электрическое или защитное назначение.

- Если ваш основной фокус — высокочистая электроника или прецизионная оптика: Методы осаждения из паровой фазы, такие как распыление и CVD, являются отраслевым стандартом благодаря их непревзойденному контролю над свойствами пленки.

- Если ваш основной фокус — равномерное покрытие сложной 3D-формы: Химическое осаждение из паровой фазы (CVD) часто является лучшим выбором благодаря его характеру, не требующему прямой видимости.

- Если ваш основной фокус — быстрое прототипирование или крупномасштабные недорогие приложения (например, некоторые гибкие солнечные элементы): Жидкостные методы, такие как нанесение центрифугированием, обеспечивают отличное сочетание скорости и простоты.

В конечном счете, овладение созданием тонких пленок заключается в выборе правильного инструмента для инженерии свойств материала в атомном масштабе.

Сводная таблица:

| Категория метода | Ключевой процесс | Лучше всего подходит для | Ключевое соображение |

|---|---|---|---|

| Физическое осаждение из паровой фазы (PVD) | Испарение, Распыление | Высокочистая электроника, Прецизионная оптика | Высокий вакуум, Отличная чистота и контроль |

| Химическое осаждение из паровой фазы (CVD) | Реакция газа на подложке | Равномерное покрытие сложных 3D-форм | Высокие температуры, Конформные пленки |

| Жидкофазное осаждение | Нанесение центрифугированием, Капельное нанесение | Быстрое прототипирование, Крупномасштабные недорогие приложения | Комнатная температура, Простота против точности |

Нужно создать определенную тонкую пленку для вашего проекта? Правильный метод нанесения критичен для производительности. KINTEK специализируется на лабораторном оборудовании и расходных материалах для всех применений тонких пленок. Наши эксперты могут помочь вам выбрать идеальное решение PVD, CVD или жидкофазное решение для достижения чистоты, толщины и однородности, требуемых вашими исследованиями. Свяжитесь с нашей командой сегодня, чтобы обсудить требования к вашим конкретным подложкам и материалам!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения