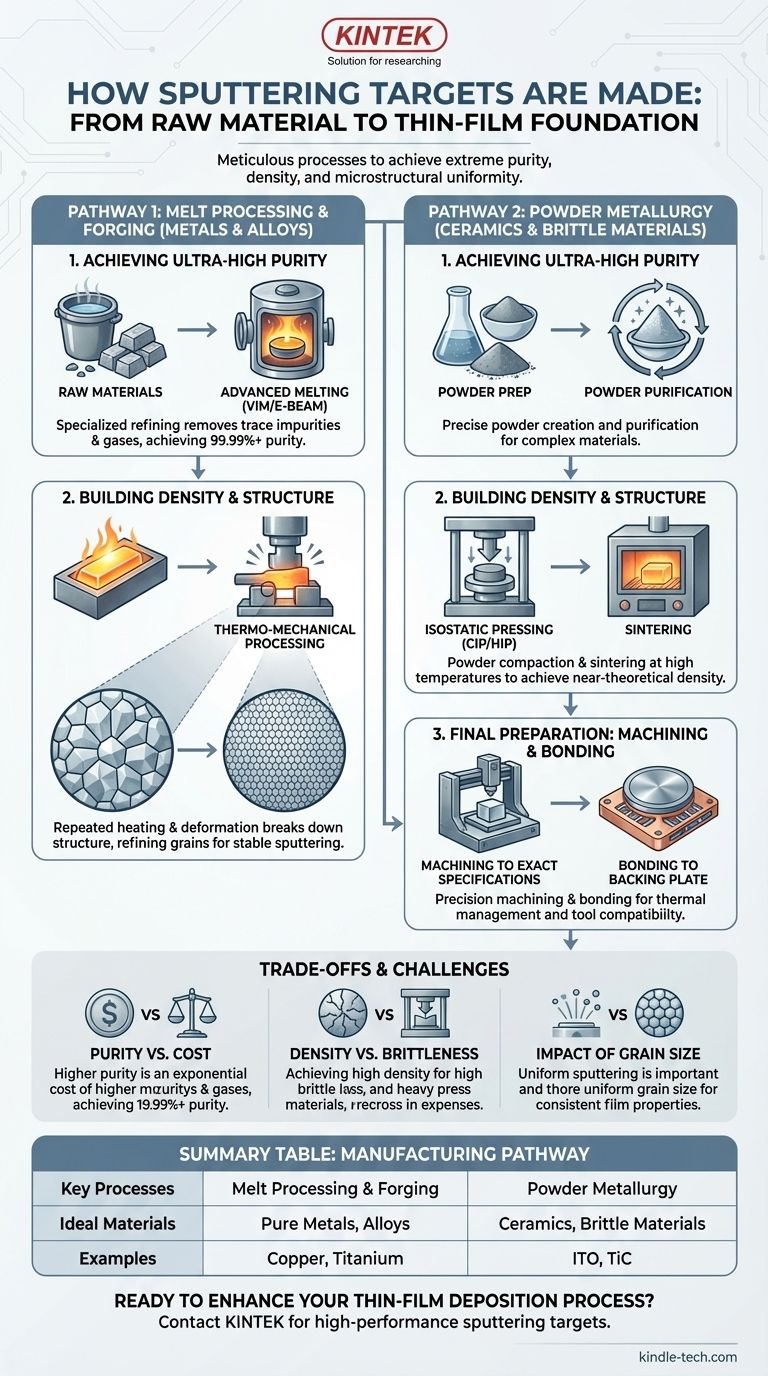

Коротко говоря, распыляемые мишени производятся одним из двух основных способов: плавка для металлов и сплавов, или порошковая металлургия для керамики и сложных материалов. Оба метода тщательно контролируются для достижения экстремальной чистоты, плотности и микроструктурной однородности, необходимых для высокоэффективного осаждения тонких пленок.

Производство распыляемой мишени — это не просто изготовление; это многоступенчатый процесс очистки. Основная задача состоит в систематическом удалении примесей и устранении внутренних дефектов, поскольку качество мишени на атомном уровне напрямую определяет производительность и консистенцию конечного покрытия.

Основа: Достижение сверхвысокой чистоты

Качество любой тонкой пленки начинается с чистоты исходного материала. Для распыляемых мишеней это требование является бескомпромиссным, поскольку даже следовые примеси в мишени могут быть включены в пленку, ухудшая ее электрические, оптические или механические свойства.

### Начиная с сырья

Процесс начинается с выбора и очистки сырья. Стандартные коммерческие металлы или соединения редко бывают достаточными. Для удаления нежелательных элементов и растворенных газов используются специализированные методы очистки, часто достигающие уровней чистоты от 99,99% (4N) до 99,9999% (6N).

### Роль передовой плавки

Для металлических мишеней часто используются такие методы, как вакуумная индукционная плавка (ВИП) или электронно-лучевая плавка. Плавка материала в высоком вакууме удаляет летучие примеси и растворенные газы, такие как кислород и азот, которые в противном случае привели бы к дефектам в осажденной пленке.

Создание плотности и структуры: Два основных пути

После создания чистого слитка или порошка его необходимо консолидировать в плотный, твердый блок с тонкой, однородной зернистой структурой. Выбор метода почти полностью зависит от свойств материала.

### Путь 1: Плавка и ковка (для металлов и сплавов)

Это наиболее распространенный путь для чистых металлов и многих сплавов. Очищенный материал отливается в твердый слиток, который затем подвергается серии термомеханических процессов.

Это включает многократные циклы нагрева и механической деформации, такие как ковка или прокатка. Этот критический шаг разрушает крупную, непоследовательную кристаллическую структуру литого слитка, измельчая ее до тонких, однородных зерен, необходимых для стабильной и равномерной скорости распыления. Это также помогает закрыть любые внутренние пустоты или пористость.

### Путь 2: Порошковая металлургия (для керамики и хрупких материалов)

Материалы, такие как керамика (например, оксид индия-олова, ITO) или некоторые сложные сплавы, не могут быть легко расплавлены и отлиты. Для них решением является порошковая металлургия.

Процесс включает создание мелкого порошка материала, прессование его в желаемую форму и нагрев до температуры чуть ниже точки плавления в процессе, называемом спеканием.

Такие методы, как холодное изостатическое прессование (ХИП) или горячее изостатическое прессование (ГИП), используются для уплотнения порошка под огромным давлением. ГИП особенно эффективен, так как он сочетает высокую температуру и давление одновременно, производя мишени с плотностью, которая может превышать 95% от теоретического максимума.

Окончательная подготовка: Механическая обработка и склеивание

Консолидированный, высокоплотный материал все еще является лишь грубым блоком. Последние шаги превращают его в готовый, пригодный для использования компонент для системы распыления.

### Механическая обработка по точным спецификациям

Блок точно обрабатывается до окончательных размеров, требуемых инструментом распыления. Это может быть плоский диск, прямоугольная пластина или более сложная форма, такая как цилиндр или кольцо. Высокая плоскостность поверхности и гладкая отделка имеют решающее значение для обеспечения равномерной эрозии плазмы и теплового контакта.

### Склеивание с подложкой

Распыление — это высокоэнергетический процесс, который генерирует значительное количество тепла. Для управления этим процессом материал мишени приклеивается к подложке (или «держателю»), обычно изготовленной из меди или алюминия. Эта пластина обеспечивает структурную поддержку и включает охлаждающие каналы для циркуляции воды, предотвращая перегрев и растрескивание мишени во время использования.

Понимание компромиссов и проблем

Идеальная распыляемая мишень абсолютно чиста, полностью плотна и имеет однородную микроструктуру, но достижение этого включает преодоление ключевых технических и экономических компромиссов.

### Чистота против стоимости

Каждая дополнительная «девятка» в чистоте (например, от 99,99% до 99,999%) может экспоненциально увеличить стоимость мишени из-за требуемых передовых методов очистки. Для многих применений достаточно мишени 4N, в то время как передовые полупроводниковые процессы могут требовать 6N или выше.

### Плотность против хрупкости материала

Достижение почти теоретической плотности имеет решающее значение для минимизации дугообразования и генерации частиц во время распыления. Хотя ГИП отлично подходит для плотности, это дорогостоящий процесс. Для хрупкой керамики предотвращение трещин и обеспечение структурной целостности во время прессования и спекания является серьезной производственной проблемой.

### Влияние размера зерна

Мишень с крупными или неоднородными зернами будет распыляться с непостоянной скоростью, что приведет к получению пленки с неравномерной толщиной и свойствами. Обширная термомеханическая обработка, необходимая для создания тонкой, однородной зернистой структуры, является основным фактором, отличающим высококачественную мишень от посредственной.

Связь производства с вашим применением

Метод, используемый для создания мишени, напрямую влияет на ее производительность в вашем процессе. Понимание этой связи позволяет вам выбрать правильный продукт и более эффективно устранять неполадки.

- Если ваш основной акцент делается на стабильности и повторяемости процесса: Отдавайте предпочтение мишеням с сертифицированным малым, однородным размером зерна и высокой плотностью, которые являются продуктами обширной термомеханической обработки или горячего изостатического прессования (ГИП).

- Если ваш основной акцент делается на чистоте пленки для чувствительной электроники: Требуйте мишени с максимально доступной чистотой (например, 5N или 6N), что требует передовых методов очистки, таких как электронно-лучевая плавка во время производства.

- Если вы работаете со сложной керамикой (например, ITO или TiC): Ваши мишени изготавливаются методом порошковой металлургии; сосредоточьтесь на поставщиках, которые могут доказать высокую плотность (>95% теоретической) и однородность состава, чтобы минимизировать дефекты пленки.

Знание того, как изготавливается распыляемая мишень, дает вам представление, необходимое для выбора правильного материала и диагностики критических проблем в вашем процессе осаждения.

Сводная таблица:

| Производственный путь | Ключевые процессы | Идеальные материалы |

|---|---|---|

| Плавка и ковка | Вакуумная индукционная плавка (ВИП), ковка, прокатка | Чистые металлы, сплавы (например, медь, титан) |

| Порошковая металлургия | Холодное/горячее изостатическое прессование (ХИП/ГИП), спекание | Керамика, хрупкие материалы (например, ITO, TiC) |

Готовы улучшить процесс осаждения тонких пленок?

Качество вашей распыляемой мишени является основой производительности вашего покрытия. KINTEK специализируется на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов, включая точно изготовленные распыляемые мишени для всех ваших лабораторных нужд.

Позвольте нашему опыту помочь вам найти правильное решение для превосходной чистоты пленки, плотности и стабильности процесса. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные требования к применению.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Электрохимическая ячейка для оценки покрытий

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы недостатки плазменно-усиленного химического осаждения из газовой фазы? Управление компромиссами низкотемпературного осаждения

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений