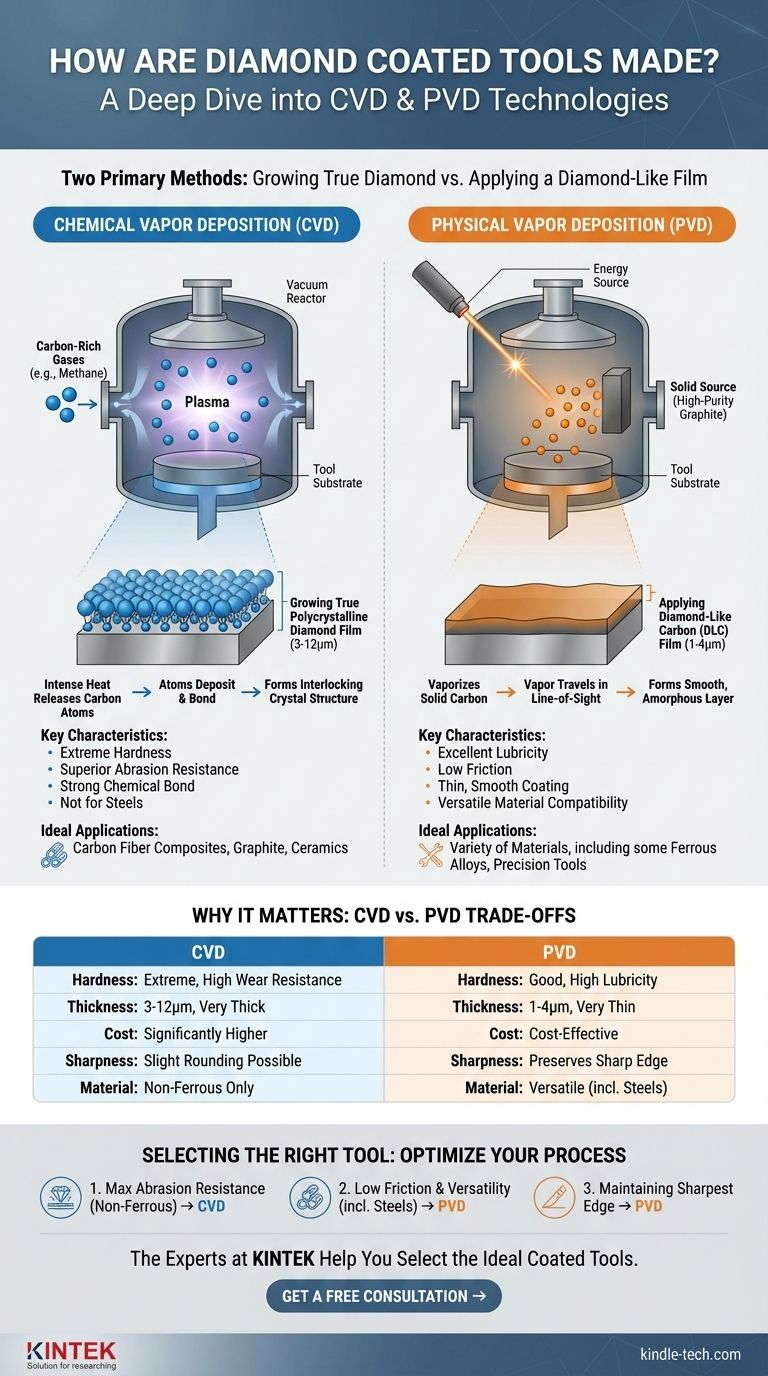

Короче говоря, инструменты с алмазным покрытием изготавливаются с использованием одного из двух основных методов: химического осаждения из паровой фазы (CVD) или физического осаждения из паровой фазы (PVD). Процесс CVD буквально выращивает пленку из настоящего поликристаллического алмаза непосредственно на поверхности инструмента. В отличие от этого, процесс PVD наносит пленку аморфного алмазоподобного углерода (DLC), который имитирует свойства алмаза, но не имеет его кристаллической структуры.

Ключевое различие заключается в конечном продукте: химическое осаждение из паровой фазы (CVD) создает толстый, исключительно твердый слой настоящего алмаза для экстремальной износостойкости, в то время как физическое осаждение из паровой фазы (PVD) наносит более тонкую, гладкую пленку, похожую на алмаз, ценную за низкое трение и универсальность.

Два пути к алмазному покрытию

Понимание производственного процесса имеет решающее значение, поскольку оно определяет производительность инструмента, идеальное применение и стоимость. Термины «алмазное покрытие» и «алмазоподобное покрытие» часто используются как взаимозаменяемые, но они являются результатом принципиально разных технологий.

Химическое осаждение из паровой фазы (CVD): выращивание настоящего алмаза

В процессе CVD инструменты, обычно изготовленные из твердого сплава (карбида вольфрама), помещаются в высокотемпературный вакуумный реактор.

В камеру вводятся богатые углеродом газы, такие как метан. Интенсивный нагрев разлагает эти газы, высвобождая атомы углерода.

Затем эти атомы углерода осаждаются на поверхности инструмента, связываясь друг с другом и с карбидным основанием для выращивания подлинной, взаимосвязанной поликристаллической алмазной пленки.

Физическое осаждение из паровой фазы (PVD): нанесение алмазоподобной пленки

Процесс PVD также происходит в вакууме, но работает по-другому. Вместо газа он начинается с твердого источника высокочистого графита (формы углерода).

Этот твердый углерод испаряется источником энергии, таким как дуга или лазер, и испаренный углерод движется по пути прямой видимости для покрытия инструмента.

В результате получается очень тонкая, плотная и гладкая пленка алмазоподобного углерода (DLC). Это покрытие является аморфным, что означает, что его атомы лишены жесткой кристаллической структуры настоящего алмаза, но оно все же обладает замечательной твердостью и смазывающей способностью.

Почему важен метод изготовления

Разница между выращиванием кристаллической структуры (CVD) и осаждением аморфной (PVD) имеет прямые последствия для производительности инструмента.

Твердость и износостойкость

Алмаз CVD значительно тверже и более износостоек, чем любое покрытие PVD. Его настоящая алмазная структура делает его лучшим выбором для обработки высокоабразивных, цветных материалов, таких как углеродно-волокнистые композиты, графит и высококремнистый алюминий.

Толщина и адгезия покрытия

Покрытия CVD, как правило, намного толще (обычно от 3 до 12 микрон) и образуют невероятно прочную химическую связь с карбидным основанием, что делает их очень устойчивыми к сколам.

Покрытия PVD (DLC) намного тоньше (обычно от 1 до 4 микрон). Это может быть преимуществом, поскольку оно лучше сохраняет остроту режущей кромки исходного инструмента.

Понимание компромиссов

Выбор между этими технологиями заключается не в том, какая из них «лучше» в целом, а в том, какая из них подходит для конкретной задачи. Каждый процесс сопряжен с явными компромиссами.

Фактор стоимости

Процесс CVD более сложный, трудоемкий и энергоемкий. Следовательно, инструменты с алмазным покрытием CVD значительно дороже, чем инструменты с покрытием PVD (DLC).

Влияние на остроту инструмента

Высокие температуры, необходимые для процесса CVD, могут вызвать очень незначительное скругление или затупление чрезвычайно острой режущей кромки. Для применений, где абсолютная острота кромки имеет первостепенное значение, низкотемпературный процесс PVD часто имеет преимущество.

Совместимость материалов

Настоящий алмаз вступает в химическую реакцию с железом при высоких температурах, что приводит к быстрому выходу инструмента из строя. Следовательно, инструменты с алмазным покрытием CVD нельзя использовать для обработки сталей. Покрытия PVD (DLC), однако, часто разрабатываются для эффективной работы с более широким спектром материалов, включая некоторые ферросплавы.

Выбор правильного инструмента для работы

Ваш выбор всегда должен определяться вашим материалом и основной целью производительности.

- Если ваша основная цель — максимальная износостойкость при обработке абразивных цветных материалов (композиты, графит, керамика): инструменты с алмазным покрытием CVD обеспечивают самый долгий срок службы и лучшую производительность.

- Если ваша основная цель — снижение трения и умеренный износ при работе с различными материалами, включая некоторые стали: Покрытие PVD (DLC) предлагает универсальное и экономичное решение.

- Если ваша основная цель — сохранение максимально острой режущей кромки на прецизионном инструменте: Тонкий, гладкий характер покрытия PVD (DLC) часто является лучшим выбором.

В конечном счете, понимание того, как изготовлен инструмент, является ключом к раскрытию его предполагаемой производительности в вашем конкретном применении.

Сводная таблица:

| Метод изготовления | Тип покрытия | Ключевые характеристики | Идеально подходит для |

|---|---|---|---|

| Химическое осаждение из паровой фазы (CVD) | Настоящий поликристаллический алмаз | Экстремальная твердость, толстое покрытие (3-12 мкм), превосходная износостойкость | Обработка абразивных цветных материалов (например, композитов, графита, керамики) |

| Физическое осаждение из паровой фазы (PVD) | Алмазоподобный углерод (DLC) | Отличная смазывающая способность, тонкое покрытие (1-4 мкм), универсальность, экономичность | Снижение трения на различных материалах, включая некоторые стали |

Оптимизируйте свой процесс обработки с помощью правильного покрытия

Выбор между алмазными покрытиями CVD и PVD имеет решающее значение для максимизации срока службы и производительности инструмента в вашем конкретном применении. Специалисты KINTEK специализируются на лабораторном оборудовании и расходных материалах для передового анализа и обработки материалов. Мы можем помочь вам выбрать идеальные инструменты с покрытием для ваших нужд, независимо от того, требуется ли вам максимальная износостойкость алмаза CVD или универсальные низкофрикционные свойства PVD DLC.

Свяжитесь с нашими специалистами сегодня, чтобы обсудить требования вашего проекта и узнать, как наши решения могут повысить эффективность и результаты работы вашей лаборатории.

Получить бесплатную консультацию →

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Что такое реактивное осаждение? Гибридный процесс PVD/CVD для высокопроизводительной обработки поверхностей

- Что такое фотохимическое химическое осаждение из газовой фазы? Откройте для себя его ключевые преимущества в передовой технологии КМОП

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения

- Какова низкая температура для роста графена? Откройте для себя масштабируемое, экономически эффективное производство

- Как прецизионный термостат и платино-родиевая термопара взаимодействуют? Мастерство термической стабильности AACVD

- Каковы области применения ХОВ? От микросхем до алмазных покрытий

- Что такое распыление постоянным током в магнитронном магнетроне? Откройте для себя более быстрое и качественное нанесение покрытий

- Каково применение биомасла, полученного методом пиролиза? Раскройте его потенциал в качестве топлива, химикатов и многого другого