Короче говоря, нет. Покрытия PVD (физическое осаждение из паровой фазы) не царапаются легко. Они специально разработаны для создания очень твердой, прочной поверхности, которая значительно более устойчива к истиранию и износу, чем традиционные методы нанесения покрытия или сам базовый материал. Процесс создает тонкую пленку, которая атомарно связана с металлом, что обеспечивает исключительно прочную отделку для своей толщины.

Устойчивость покрытия PVD к царапинам чрезвычайно высока, но его реальная производительность зависит от двух факторов: твердости самого покрытия и твердости материала под ним. Твердое покрытие на мягком металле все еще может быть повреждено ударом, который деформирует нижележащую подложку.

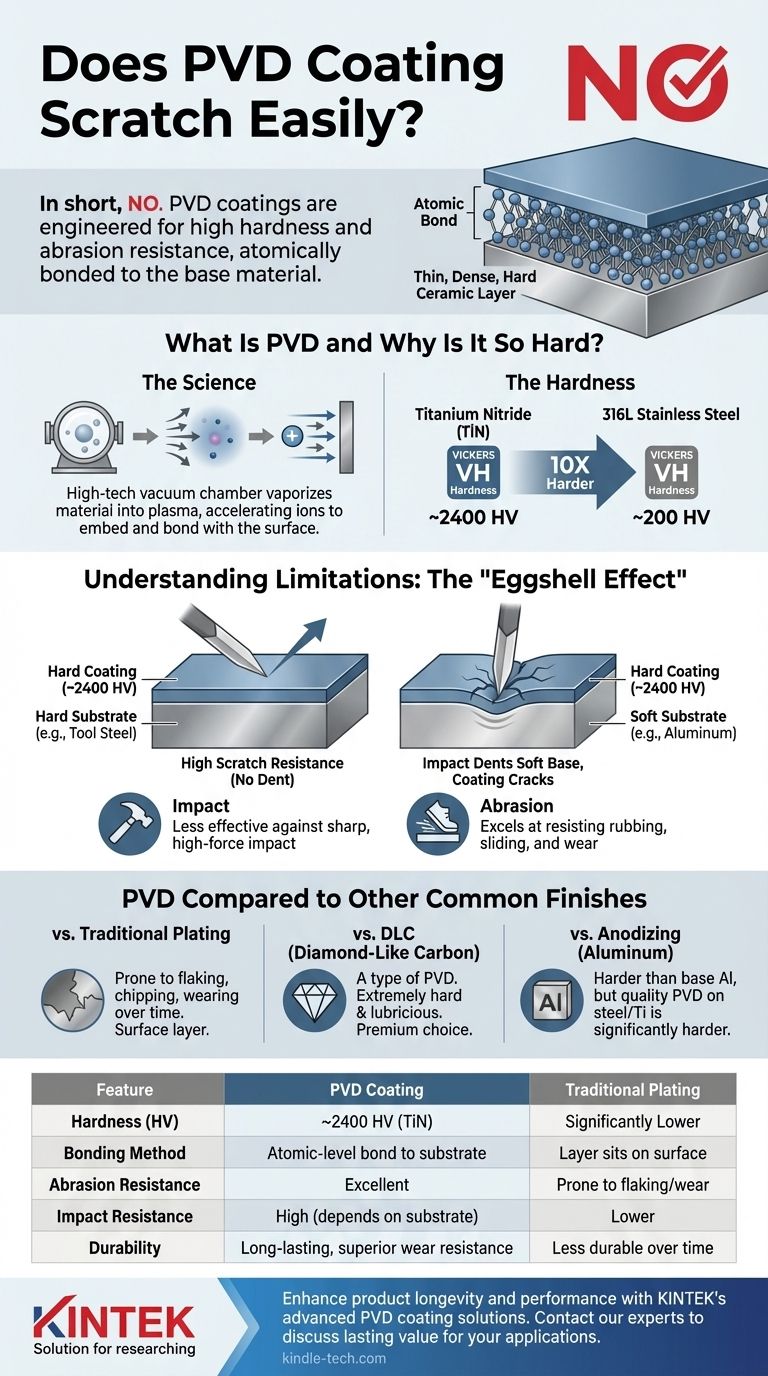

Что такое PVD и почему он такой твердый?

Чтобы понять долговечность PVD, вы должны сначала понять процесс. Это не краска, порошковое покрытие или простой метод гальванического нанесения.

Наука простыми словами

Представьте разницу между покраской стены и морилкой для дерева. Краска остается на поверхности, в то время как морилка проникает внутрь и становится частью древесных волокон.

PVD больше похож на аналогию с морилкой, но на молекулярном уровне. В высокотехнологичной вакуумной камере твердый материал (например, нитрид титана) испаряется в плазму из атомов и ионов. Затем электрическое напряжение ускоряет эти частицы к покрываемому объекту, заставляя их внедряться и связываться с его поверхностью.

Как этот процесс создает твердость

Этот процесс формирует тонкий, плотный и исключительно хорошо связанный керамический слой. Именно этот слой, часто толщиной всего в несколько микрон, обеспечивает твердость.

Например, распространенное покрытие PVD, такое как нитрид титана (TiN), имеет твердость по Виккерсу около 2400 HV, тогда как нержавеющая сталь 316L имеет твердость всего около 200 HV. Покрытие PVD буквально на порядок тверже стали, которую оно защищает.

Понимание компромиссов и ограничений

Хотя покрытия PVD чрезвычайно долговечны, они не являются неразрушимыми. Их ограничения предсказуемы, и важно понимать их для любого применения.

«Эффект яичной скорлупы»

Это самая важная концепция для понимания долговечности PVD. Покрытие PVD похоже на твердую яичную скорлупу. Если вы положите эту яичную скорлупу на твердую поверхность, например, на гранитную столешницу, ее очень трудно поцарапать.

Однако, если вы положите ту же яичную скорлупу на мягкую губку и надавите, губка деформируется, а твердая скорлупа треснет.

То же самое верно и для PVD. Твердое покрытие PVD на мягком основном металле (например, алюминии или более мягкой нержавеющей стали) очень устойчиво к поверхностным царапинам. Но резкий удар может смять мягкий металл под ним, заставляя покрытие PVD деформироваться и потенциально трескаться или скалываться вместе с вмятиной. Повреждение, которое вы видите, вызвано не царапиной покрытия, а разрушением всей материальной системы.

Удар против истирания

Покрытия PVD отлично справляются с сопротивлением истиранию. Это включает в себя трение, скольжение или общий износ от контакта с другими поверхностями. Вот почему он используется на режущих инструментах, браслетах часов и дверной фурнитуре.

Он менее эффективен против резкого, высокосилового удара. Прямое попадание острым предметом может превысить прочность подложки, что приведет к «эффекту яичной скорлупы», описанному выше.

PVD по сравнению с другими распространенными покрытиями

Контекст имеет ключевое значение. Ценность PVD становится ясной при сравнении с другими распространенными методами отделки.

По сравнению с традиционным нанесением покрытия (например, гальваникой)

PVD намного превосходит по твердости и адгезии. Традиционное нанесение покрытия склонно к шелушению, сколам и износу с течением времени, потому что это отдельный слой, лежащий поверх металла. Атомная связь PVD предотвращает это.

По сравнению с DLC (алмазоподобный углерод)

DLC на самом деле является определенным типом покрытия PVD. Это один из самых твердых и наиболее смазывающих вариантов PVD, обеспечивающий еще большую устойчивость к царапинам, чем стандартные покрытия, такие как нитрид титана. Он часто считается премиальным выбором для часов высокого класса и инструментов для повышения производительности.

По сравнению с анодированием (на алюминии)

Анодирование — это процесс, который превращает поверхность алюминия в оксид алюминия, который тверже основного алюминия. Однако высококачественное покрытие PVD, нанесенное на сталь или титан, значительно тверже и более устойчиво к царапинам, чем стандартное анодированное алюминиевое покрытие.

Принятие правильного выбора для вашего применения

В конечном счете, выбор зависит от вашей конкретной цели и среды, с которой столкнется продукт.

- Если ваша основная цель — максимальная долговечность для инструментов или часов высокого класса: Выбирайте покрытие PVD или DLC на очень твердом подложке, такой как закаленная инструментальная сталь или титан.

- Если ваша основная цель — цвет и устойчивость к ежедневному износу для ювелирных изделий или фурнитуры: PVD — отличный выбор, но имейте в виду, что на более мягких основных металлах сильные удары все же могут вызвать вмятины.

- Если ваша основная цель — декоративный цвет при ограниченном бюджете: Традиционное нанесение покрытия или порошковое покрытие могут подойти, но вы пожертвуете превосходной долговечностью и износостойкостью PVD.

Понимая, что сила PVD заключается в синергии с основным материалом, вы можете точно оценить его ценность и долговечность для любого продукта.

Сводная таблица:

| Характеристика | Покрытие PVD | Традиционное нанесение покрытия |

|---|---|---|

| Твердость (по Виккерсу HV) | ~2400 HV (Нитрид титана) | Значительно ниже |

| Метод сцепления | Атомарная связь с подложкой | Слой лежит на поверхности |

| Устойчивость к истиранию | Отличная | Склонно к шелушению/износу |

| Устойчивость к ударам | Высокая (зависит от твердости подложки) | Ниже |

| Долговечность | Долговечное, превосходная износостойкость | Менее долговечное с течением времени |

Повысьте долговечность и производительность вашего продукта с помощью передовых решений по нанесению покрытий PVD от KINTEK.

Как специалист по лабораторному оборудованию и расходным материалам, KINTEK понимает критическую потребность в прочных, высококачественных покрытиях, способных выдерживать сложные условия эксплуатации. Наши услуги по нанесению покрытий PVD обеспечивают твердую, износостойкую поверхность, которая атомарно связана с вашими компонентами, обеспечивая превосходную защиту от истирания и ежедневного износа.

Независимо от того, производите ли вы прецизионные инструменты, часы высокого класса или прочную фурнитуру, наш опыт поможет вам выбрать идеальное сочетание покрытия и подложки для максимальной долговечности и производительности. Мы работаем с вами, чтобы добиться отделки, которая не только выглядит превосходно, но и выдерживает испытание временем.

Готовы повысить долговечность вашего продукта? Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как решения KINTEK по нанесению покрытий PVD могут принести долгосрочную ценность вашим приложениям.

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Карбид кремния (SiC) Керамический лист износостойкий инженерный передовой тонкой керамики

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Нагревательный элемент из дисилицида молибдена (MoSi2) для электропечей

Люди также спрашивают

- Является ли алмазное покрытие постоянным? Правда о его долговечности

- Что такое алмазное покрытие CVD? Выращивание сверхтвердого, высокопроизводительного алмазного слоя

- Какова толщина алмазного покрытия CVD? Баланс долговечности и напряжения для оптимальной производительности

- Стоит ли алмазное покрытие того? Максимизируйте срок службы и производительность компонентов

- Что такое пленки с алмазным покрытием? Улучшение материалов с помощью сверхтвердых, прозрачных слоев