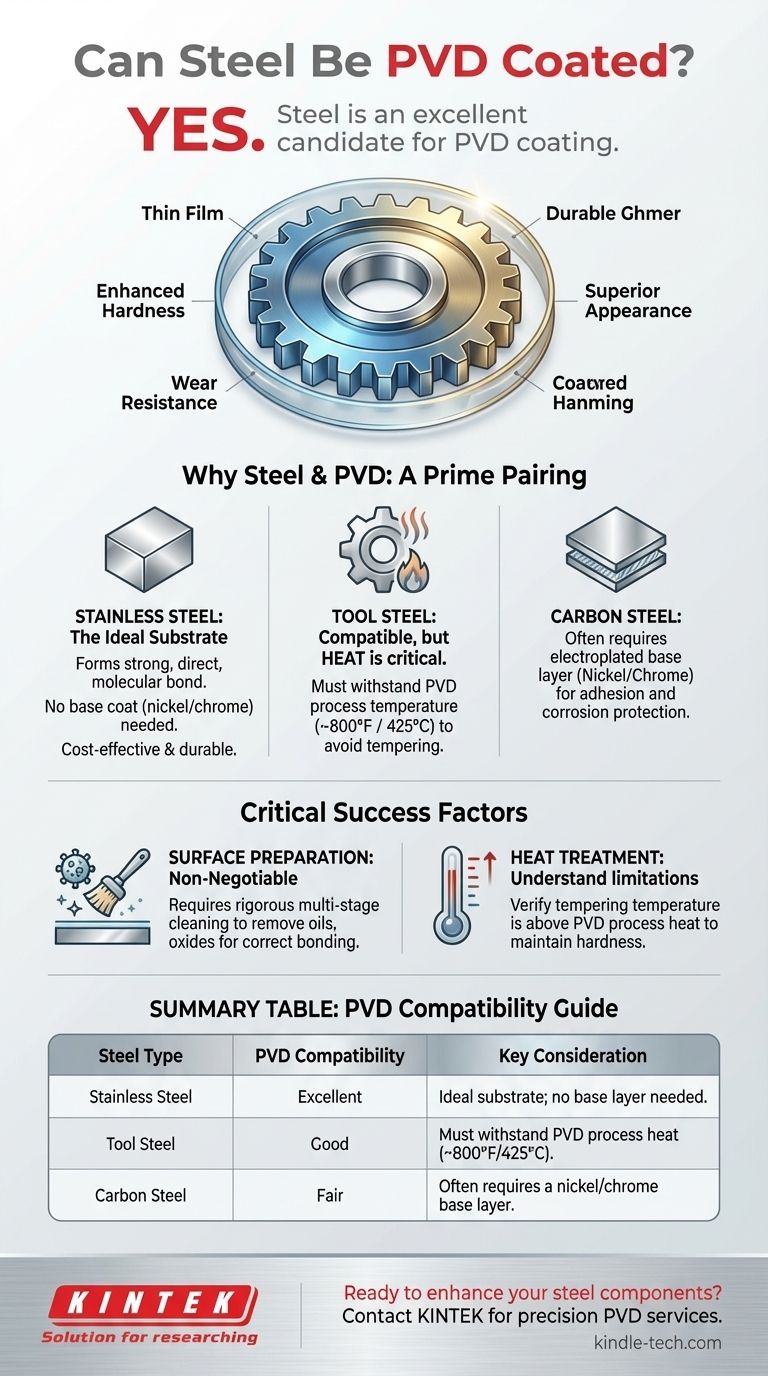

Да, сталь является превосходным и распространенным кандидатом для PVD-покрытия. Физическое осаждение из паровой фазы (PVD) может наноситься непосредственно на многие типы стали, причем нержавеющая сталь является особенно идеальной подложкой благодаря своим присущим свойствам. Этот процесс создает тонкую, прочную пленку, которая улучшает поверхностные характеристики стали, такие как твердость, износостойкость и внешний вид.

Хотя PVD можно наносить на различные стали, успех покрытия зависит от конкретного типа стали и ее способности выдерживать температуру процесса. Нержавеющая сталь является предпочтительным материалом, поскольку она образует прочную прямую связь с PVD-покрытием без необходимости использования промежуточного слоя.

Почему сталь является основной подложкой для PVD

PVD-покрытия и стальные подложки — частое сочетание во многих отраслях, от декоративной фурнитуры до высокопроизводительного инструмента. Это связано с естественной совместимостью, которая повышает производительность конечного продукта.

Преимущество нержавеющей стали

Нержавеющая сталь, пожалуй, лучшая стальная подложка для PVD. Ее поверхностная химия и стабильность позволяют обеспечить прямую и прочную связь с испаренным покрывающим материалом.

Благодаря этому нержавеющая сталь не требует предварительного базового слоя, такого как никель или хром. Это упрощает процесс нанесения покрытия, делая его более экономичным.

Прямая и прочная адгезия

PVD-покрытия демонстрируют превосходную адгезию при нанесении непосредственно на чистую поверхность нержавеющей стали. Образующаяся связь является молекулярной, создавая покрытие, которое очень устойчиво к сколам, отслаиванию или шелушению.

Эта прочная адгезия гарантирует, что функциональные преимущества PVD-покрытия — такие как повышенная твердость и смазывающая способность — эффективно передаются стальному компоненту.

Совместимость с другими типами стали

Хотя нержавеющая сталь идеальна, она не единственный вариант. Другие типы, такие как инструментальные стали, также часто покрываются PVD.

Ключевое требование к любому металлу — его способность выдерживать тепло в камере PVD, которое может достигать 800°F (приблизительно 425°C).

Понимание компромиссов и ограничений

Нанесение PVD-покрытия на сталь — это высокоэффективная обработка поверхности, но успех зависит от понимания ее ограничений. Игнорирование этих факторов может привести к плохой адгезии, отказу компонента или неожиданным изменениям свойств материала.

Термообработка — критический фактор

Температура процесса PVD является важным ограничением. Это тепло может влиять на отпуск и твердость некоторых термообработанных сталей.

Если инструментальная сталь была закалена при температуре ниже температуры процесса PVD, процесс нанесения покрытия ее размягчит, что поставит под угрозу ее механические свойства. Необходимо убедиться, что температура отпуска стали безопасно выше температуры процесса PVD.

Не все стали одинаковы

Хотя PVD можно наносить на «различные типы стали», качество подложки имеет первостепенное значение. Низкосортные стали или стали с поверхностными примесями приведут к низкому качеству отделки.

Для стандартных углеродистых сталей часто рекомендуется базовый слой никелевого или хромового покрытия перед нанесением верхнего PVD-слоя для обеспечения максимальной адгезии и коррозионной стойкости.

Подготовка поверхности не подлежит обсуждению

Даже если нержавеющая сталь не требует базового слоя, ей абсолютно необходима идеально чистая поверхность. Любые масла, оксиды или микроскопические загрязнения помешают правильному сцеплению покрытия.

Все стальные детали должны пройти строгий многоступенчатый процесс очистки и контроля непосредственно перед помещением в камеру PVD.

Сделайте правильный выбор для вашего стального проекта

Ваш выбор стали и метод подготовки напрямую влияют на качество и производительность конечного компонента с PVD-покрытием. Используйте свою основную цель для определения подхода.

- Если ваш основной фокус — максимальная долговечность и экономическая эффективность: Используйте высококачественную нержавеющую сталь (например, 303, 304 или 440C) в качестве подложки для достижения превосходной адгезии без необходимости использования промежуточного слоя гальваники.

- Если ваш основной фокус — нанесение покрытия на закаленную инструментальную сталь: Убедитесь, что температура отпуска стали значительно выше температуры процесса PVD (обычно 800°F / 425°C), чтобы избежать изменения ее твердости.

- Если ваш основной фокус — нанесение декоративного покрытия на стандартную углеродистую сталь: Запланируйте гальванический базовый слой никеля и/или хрома, чтобы обеспечить безупречную поверхность для адгезии PVD и долгосрочную защиту от коррозии.

Сопоставив вашу стальную подложку с требованиями процесса PVD, вы сможете уверенно создавать компоненты с превосходными поверхностными характеристиками и эстетикой.

Сводная таблица:

| Тип стали | Совместимость с PVD | Ключевое соображение |

|---|---|---|

| Нержавеющая сталь | Отличная | Идеальная подложка; базовый слой не требуется. |

| Инструментальная сталь | Хорошая | Должна выдерживать тепло процесса PVD (~800°F/425°C). |

| Углеродистая сталь | Удовлетворительная | Часто требует никелевого/хромового базового слоя для адгезии. |

Готовы улучшить ваши стальные компоненты с помощью долговечного, высокопроизводительного PVD-покрытия?

KINTEK специализируется на прецизионных услугах PVD-покрытия для лабораторного оборудования и промышленных компонентов. Мы поможем вам выбрать правильное сочетание стали и покрытия для достижения превосходной твердости, износостойкости и безупречной эстетической отделки.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваш проект и получить индивидуальное решение, отвечающее вашим точным спецификациям.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок