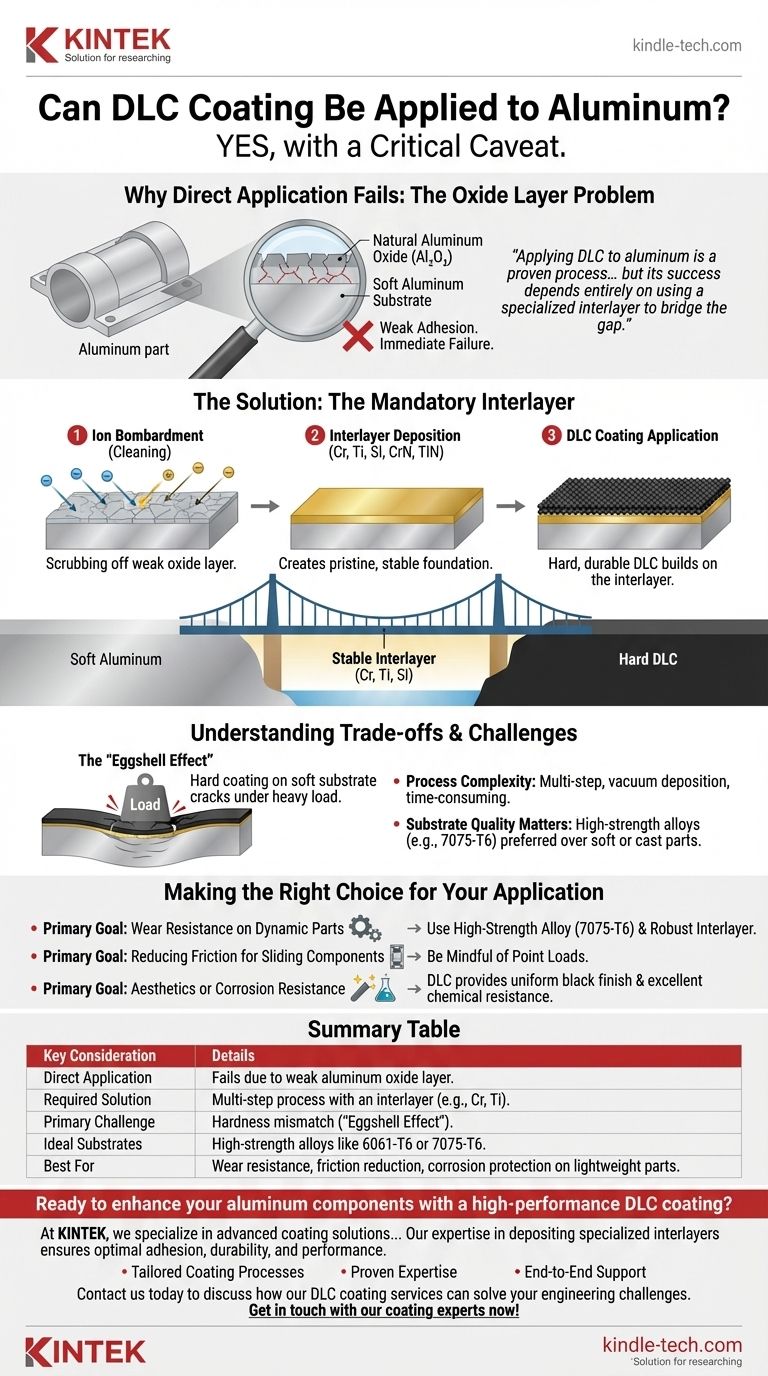

Да, но с критически важным условием. Прямое нанесение алмазоподобного углеродного (DLC) покрытия на алюминиевую поверхность приведет к немедленному отказу. Этот процесс абсолютно возможен и часто выполняется, но он требует специализированного многоступенчатого подхода, включающего один или несколько промежуточных слоев, чтобы обеспечить надлежащее сцепление покрытия и его ожидаемые эксплуатационные характеристики.

Нанесение DLC на алюминий — это проверенный процесс для достижения высокой производительности легких деталей, но его успех полностью зависит от использования специализированного промежуточного слоя для преодоления разрыва между мягкой алюминиевой подложкой и твердым керамическим покрытием.

Почему прямое нанесение не работает: проблема оксидного слоя

Чтобы понять, почему необходим промежуточный слой, нам сначала нужно рассмотреть фундаментальную природу алюминиевой поверхности.

Естественный барьер алюминия

Практически все алюминиевые поверхности покрыты тонким невидимым слоем оксида алюминия (Al₂O₃). Этот слой образуется почти мгновенно, когда чистый алюминий подвергается воздействию воздуха.

Хотя этот оксидный слой обеспечивает некоторую коррозионную стойкость, он является плохой основой для высокопроизводительного покрытия. Он относительно мягкий и имеет слабое сцепление с нижележащим алюминиевым металлом.

Проблема адгезии

Попытка нанести твердую, плотную DLC-пленку непосредственно на этот хрупкий оксидный слой подобна попытке построить прочную кирпичную стену на фундаменте из рыхлого песка.

Внутренние напряжения в DLC-покрытии в сочетании с любой внешней механической нагрузкой приведут к разрушению слабого оксидного слоя. Это приводит к отслаиванию или шелушению DLC при минимальных усилиях.

Решение: обязательный промежуточный слой

Ключом к успешному покрытию алюминия является создание стабильной, хорошо прилегающей основы, на которой может быть построено DLC. Это задача промежуточного слоя.

Как это работает: мост между материалами

Процесс происходит в вакуумной камере. Сначала алюминиевая деталь подвергается ионной бомбардировке (разновидность микропескоструйной обработки заряженными частицами) для удаления слабого оксидного слоя с поверхности.

Сразу после этой очистки наносится металлический промежуточный слой. Этот слой, часто из хрома (Cr) или титана (Ti), прочно связывается со свежим алюминием. Этот новый слой теперь служит чистой, стабильной и высокоадгезивной основой для окончательного DLC-покрытия.

Распространенные материалы промежуточных слоев

Несколько материалов используются в качестве промежуточных слоев, часто в комбинации для создания градуированного перехода от мягкой подложки к твердому покрытию.

Распространенные варианты включают элементарные металлы, такие как хром (Cr), титан (Ti) или кремний (Si), а иногда и керамические соединения, такие как нитрид хрома (CrN) или нитрид титана (TiN).

Понимание компромиссов и ограничений

Хотя нанесение DLC на алюминий эффективно, оно не лишено проблем. Понимание компромиссов имеет решающее значение для успешного применения.

«Эффект яичной скорлупы»

Наиболее серьезной проблемой является чрезвычайное несоответствие твердости между алюминиевой подложкой и DLC-покрытием. DLC исключительно твердый, а алюминий очень мягкий.

Если на поверхность прикладывается острая или тяжелая нагрузка, мягкий алюминий может деформироваться под покрытием. Твердая DLC-пленка не может изгибаться при этой деформации и треснет, как яичная скорлупа. Промежуточный слой помогает, но не может полностью устранить эту фундаментальную проблему.

Сложность и стоимость процесса

Это многоступенчатый процесс вакуумного напыления. Подготовка алюминия, нанесение промежуточного слоя, а затем нанесение DLC добавляет сложности и времени, что делает его более дорогим, чем покрытие более простой подложки, такой как инструментальная сталь.

Качество подложки имеет значение

Качество основного материала имеет решающее значение. Высокопрочные алюминиевые сплавы, такие как 6061-T6 или 7075-T6, обеспечивают гораздо лучшую основу, чем более мягкие сплавы или пористые литые алюминиевые детали. Гладкая, хорошо подготовленная поверхность также необходима для оптимальной адгезии.

Правильный выбор для вашего применения

Чтобы решить, подходит ли вам этот процесс, рассмотрите свою основную цель.

- Если ваша основная цель — износостойкость динамических деталей: Убедитесь, что алюминиевый сплав имеет высокую прочность (например, 7075) и что промежуточный слой достаточно прочен, чтобы поддерживать DLC при рабочих нагрузках.

- Если ваша основная цель — снижение трения для скользящих компонентов: DLC — отличный выбор для алюминиевых деталей, но имейте в виду, что значительные точечные нагрузки все еще могут вызвать деформацию подложки и разрушение покрытия.

- Если ваша основная цель — эстетика или коррозионная стойкость: DLC обеспечивает однородное черное покрытие и отличную химическую стойкость, что делает его жизнеспособным, но премиальным вариантом по сравнению с анодированием или покраской.

Понимая критическую роль промежуточного слоя, вы можете успешно использовать уникальные преимущества DLC на легких алюминиевых компонентах.

Сводная таблица:

| Ключевой аспект | Подробности |

|---|---|

| Прямое нанесение | Не работает из-за слабого оксидного слоя алюминия |

| Требуемое решение | Многоступенчатый процесс с промежуточным слоем (например, Cr, Ti) |

| Основная проблема | Несоответствие твердости («Эффект яичной скорлупы») |

| Идеальные подложки | Высокопрочные сплавы, такие как 6061-T6 или 7075-T6 |

| Лучше всего подходит для | Износостойкость, снижение трения и защита от коррозии на легких деталях |

Готовы улучшить свои алюминиевые компоненты высокопроизводительным DLC-покрытием?

В KINTEK мы специализируемся на передовых решениях для покрытий для лабораторных и промышленных применений. Наш опыт в нанесении специализированных промежуточных слоев гарантирует, что ваши алюминиевые детали с DLC-покрытием достигнут оптимальной адгезии, долговечности и производительности — будь то для износостойкости, снижения трения или превосходной защиты от коррозии.

Мы предоставляем:

- Индивидуальные процессы нанесения покрытий: Индивидуальные стратегии промежуточных слоев для вашего конкретного алюминиевого сплава и потребностей применения.

- Проверенный опыт: Технические знания для смягчения проблем, таких как «эффект яичной скорлупы», и обеспечения долговечных результатов.

- Комплексная поддержка: От подготовки подложки до окончательного покрытия мы гарантируем безупречную отделку ваших легких компонентов.

Свяжитесь с нами сегодня, чтобы обсудить, как наши услуги по нанесению DLC-покрытий могут решить ваши инженерные задачи и повысить производительность вашего продукта.

Свяжитесь с нашими экспертами по покрытиям прямо сейчас!

Визуальное руководство

Связанные товары

- Алюминиевая фольга в качестве токосъемника для литиевой батареи

- Фольга и лист из высокочистого титана для промышленных применений

- Лист стеклоуглерода RVC для электрохимических экспериментов

- Гидравлический пресс с подогревом и нагревательными плитами, ручной лабораторный горячий пресс

- Теплый изостатический пресс для исследований твердотельных батарей

Люди также спрашивают

- Каковы характеристики DLC-покрытия? Откройте для себя экстремальную твердость и низкое трение

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Какова функция МП-СВС в синтезе алмазов, легированных бором? Мастерское молекулярное управление и проводимость

- Какова основная ценность PECVD по сравнению с CVD? Откройте для себя преимущество низкотемпературного нанесения тонких пленок

- Какие существуют типы плазменных источников? Руководство по технологиям постоянного тока, радиочастотного и микроволнового излучения

- Каковы свойства материала покрытия DLC? Обеспечьте превосходную износостойкость и низкое трение

- Что такое покрытие PECVD? Низкотемпературный процесс для электроники и термочувствительных материалов

- Почему система высокого вакуума необходима для нанесения покрытий PECVD DLC? Обеспечение чистоты пленки и структурной плотности