Да, керамику можно спекать. Фактически, спекание является основным промышленным процессом, который превращает спрессованный керамический порошок в невероятно плотный, непористый и прочный твердый материал. Это достигается путем приложения сильного тепла и давления для сплавления частиц материала вместе без их расплавления в жидкое состояние.

Спекание — это не просто метод упрочнения керамики; это преобразующий процесс, который перестраивает материал на молекулярном уровне. Он закрывает зазоры между исходными частицами, создавая монолитную структуру с исключительной прочностью, долговечностью и устойчивостью.

Что такое спекание? Взгляд на основной процесс

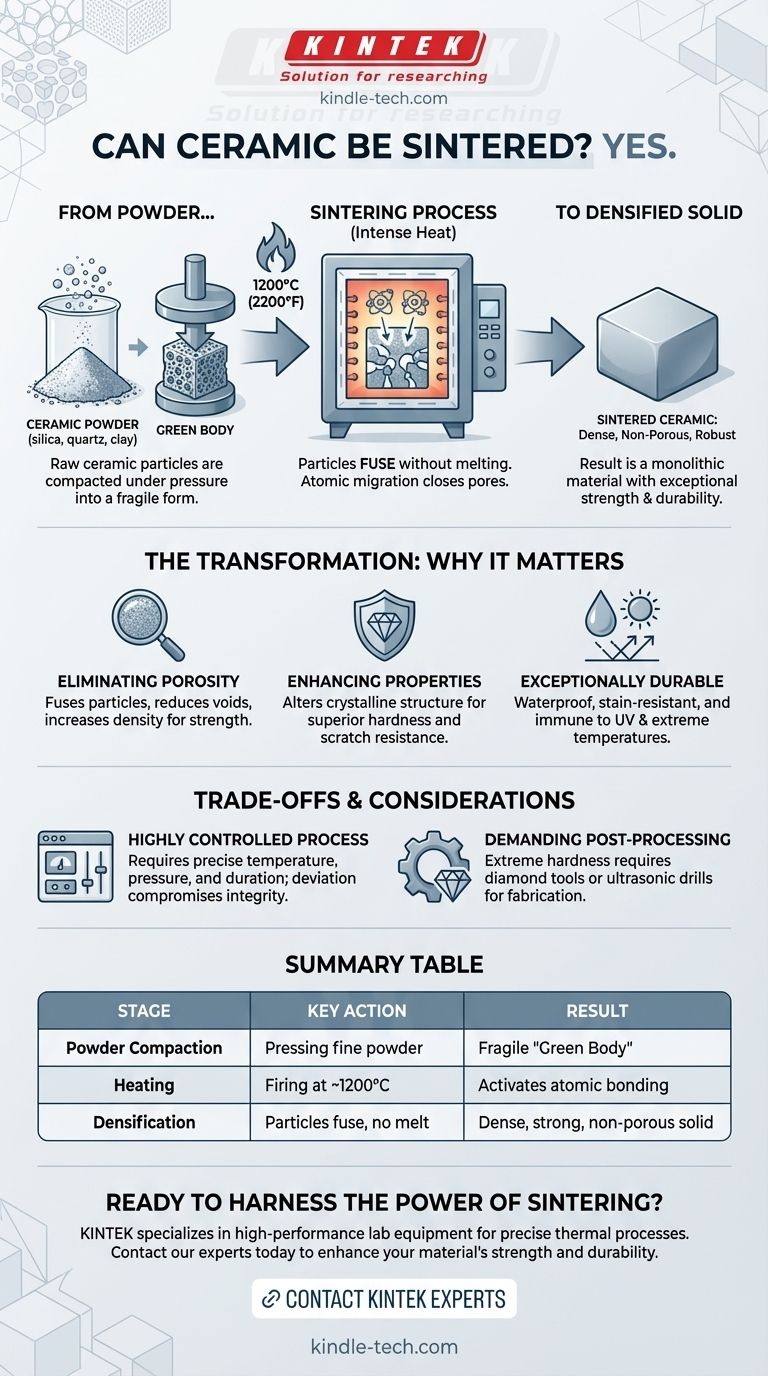

Спекание — это строго контролируемая технология производства, которая превращает рыхлые исходные материалы в готовый высокоэффективный продукт. Процесс включает в себя несколько отдельных этапов.

От порошка к «сырому» телу

Путешествие начинается с природных материалов, таких как кремнезем, кварц, полевые шпаты и глина. Они измельчаются в очень мелкий, калиброванный порошок. Затем этот порошок прессуется под огромным давлением для придания ему связной формы, часто называемой «сырым телом», которое является твердым, но все еще пористым и относительно хрупким.

Роль интенсивного тепла

Сырое тело обжигается в печи при экстремальных температурах, обычно около 1200°C (2200°F). Это интенсивное тепло обеспечивает энергию, необходимую для активации процесса связывания между керамическими частицами.

Сплавление частиц на атомном уровне

Ключевым моментом является то, что материал нагревается до точки, при которой частицы сплавляются вместе, но не плавится в жидкость. Под воздействием этого тепла атомы мигрируют через границы частиц, закрывая микроскопические поры между ними. Этот процесс, известный как уплотнение, приводит к образованию твердой, практически беспористой плиты.

Трансформация: почему спекание имеет значение

Именно спекание придает передовой керамике, также известной как спеченный камень или ультракомпактные поверхности, их замечательные характеристики. Изменение от пористого порошка к плотному твердому телу коренным образом улучшает физические свойства материала.

Устранение пористости и повышение плотности

Основная цель спекания — уменьшить пористость. Сплавляя частицы и устраняя пустоты между ними, процесс создает материал с чрезвычайно высокой плотностью. Эта плотность является основой его прочности и непроницаемости.

Улучшение физических свойств

Эта структурная трансформация резко улучшает характеристики материала. Например, в таких материалах, как диоксид циркония, спекание изменяет саму кристаллическую структуру, делая его исключительно твердым и прочным. Этот процесс является ключом к раскрытию таких свойств, как превосходная устойчивость к царапинам, ударам и жесткость.

Создание исключительно долговечного конечного продукта

Поскольку спеченный материал непорист и химически инертен, он становится очень устойчивым к широкому спектру факторов окружающей среды. Он водонепроницаем и невосприимчив к пятнам, ультрафиолетовому излучению, экстремальным температурам и граффити. Вот почему спеченная керамика ценится за ее превосходную долговечность в местах с высокой проходимостью или в требовательных условиях эксплуатации.

Понимание компромиссов и соображений

Хотя результаты впечатляют, процесс спекания имеет определенные требования и последствия, которые важно понимать.

Строго контролируемый процесс

Спекание — это не простое обжигание. Конечные физические свойства керамики полностью зависят от оптимизированного и точно контролируемого процесса спекания. Любое отклонение в температуре, давлении или продолжительности может поставить под угрозу целостность и производительность конечного продукта.

Последующая обработка сложна

Чрезвычайная твердость, которая делает спеченную керамику такой желанной, также является производственной проблемой. После спекания материал можно обрабатывать или резать только с помощью специализированного оборудования, такого как алмазные инструменты или ультразвуковые дрели. Это усложняет и удорожает изготовление.

Не универсальный метод

Различные керамические составы требуют разных параметров спекания. Конкретные температуры, давления и условия окружающей среды должны быть тщательно подобраны в соответствии с используемыми исходными материалами для достижения желаемого результата.

Как применить эти знания

Понимание спекания поможет вам оценить, подходит ли этот тип материала для вашей цели.

- Если ваш основной фокус — максимальная долговечность и производительность: Спеченная керамика — идеальный выбор для таких применений, как столешницы, фасады зданий или напольные покрытия с высокой проходимостью, где критически важна устойчивость к царапинам, теплу и пятнам.

- Если ваш основной фокус — материаловедение: Ключевой принцип, который необходимо понять, — это уплотнение без разжижения, при котором миграция атомов создает новую, превосходную структуру материала из простого порошка.

- Если ваш основной фокус — производство: Признайте, что спекание — это этап добавления стоимости, который создает основные свойства материала, но заложите в бюджет специализированное и дорогостоящее изготовление, необходимое для готового продукта.

В конечном счете, спекание — это преобразующий процесс, который превращает тонкие керамические порошки в одни из самых прочных и высокоэффективных материалов, доступных сегодня.

Сводная таблица:

| Этап спекания | Ключевое действие | Результат |

|---|---|---|

| Прессование порошка | Прессование мелкого порошка в форму | Формируется хрупкое «сырое тело» |

| Нагрев | Обжиг при ~1200°C (2200°F) | Активирует миграцию атомов и связывание |

| Уплотнение | Сплавление частиц без плавления | Создает плотное, прочное, непористое твердое тело |

Готовы использовать возможности спекания для вашей лаборатории или производственных нужд?

В KINTEK мы специализируемся на высокопроизводительном лабораторном оборудовании, необходимом для точных термических процессов, таких как спекание. Независимо от того, разрабатываете ли вы новые керамические материалы или производите долговечные компоненты, наш опыт и решения могут помочь вам достичь превосходных результатов.

Свяжитесь с нашими экспертами сегодня через нашу Форму обратной связи, чтобы обсудить, как печи для спекания и расходные материалы KINTEK могут повысить прочность, плотность и долговечность вашего материала.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Какие меры предосторожности необходимо соблюдать при смешивании металлических порошков? Обеспечьте безопасность и качество в вашей лаборатории

- Какова роль систем нагрева и перемешивания в лаборатории при приготовлении золь-геля оксида алюминия? Достижение превосходной однородности покрытия

- Каковы этапы подготовки образцов? Измельчение, прессование и спекание для идеальных результатов

- Каковы опасности медной пайки? Избегайте катастрофических утечек и разрушения материала

- Обладает ли кварц высокой температурой плавления? Откройте для себя его превосходные высокотемпературные характеристики

- Какие единицы используются для теплоемкости? Руководство по Дж/К, Дж/(кг·К) и Дж/(моль·К)

- Как улучшить производительность моего фильтр-пресса? Оптимизация шлама, цикла и обслуживания для максимальной эффективности

- Каков коэффициент теплопроводности графита? Руководство по его анизотропным свойствам