Определение и обзор холодного изостатического прессования

Оглавление

- Определение и обзор холодного изостатического прессования

- Преимущества холодного изостатического прессования

- Равномерная плотность

- Равномерная сила

- Универсальность

- Устойчивость к коррозии

- Улучшенные механические свойства

- Применение в порошковой металлургии

- Производство тугоплавких металлов

- Подготовка к спеканию

- 6 ключевых преимуществ холодного изостатического прессования по сравнению с одноосным прессованием

- Преимущества использования инструментов для горячего изостатического прессования

- Технические аспекты холодного изостатического прессования

- Холодное изостатическое прессование и горячее изостатическое прессование

- Преимущества холодного изостатического прессования для мишеней ITO

- Виды холодного изостатического прессования

- Применение изостатического прессования сухих мешков в производстве карбида вольфрама

Пояснение холодного изостатического прессования

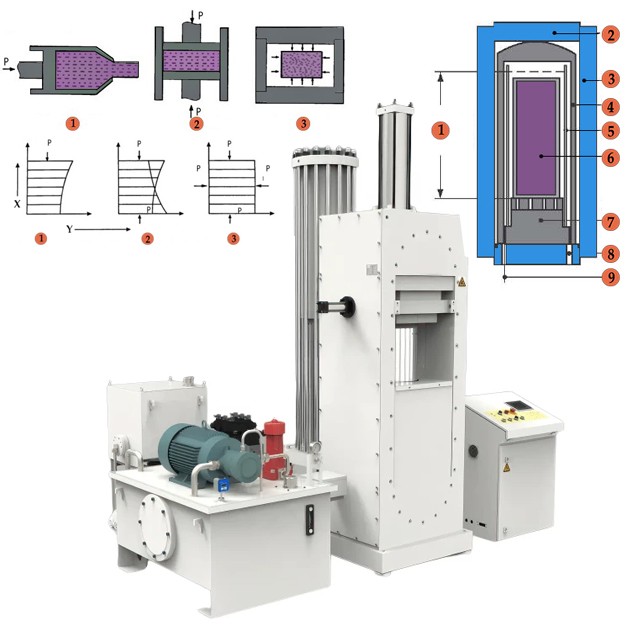

Холодное изостатическое прессование (CIP) , также известное как холодное изостатическое прессование, представляет собой метод обработки материалов, который предполагает воздействие на материал равномерного давления со всех сторон. Это достигается путем погружения материала в текучую среду высокого давления и приложения гидравлического давления. CIP особенно эффективен для придания формы и консолидации порошкообразных материалов, позволяя создавать сложные формы и достигать высокой плотности сырца.

Сравнение с другими методами прессования

В области обработки материалов CIP выделяется как уникальный метод благодаря своей способности оказывать давление равномерно со всех сторон. Это отличает его от других методов прессования, таких как горячее изостатическое прессование (ГИП), которое проводится при высоких температурах. Хотя HIP и CIP имеют общую цель — улучшить свойства материала, они делают это в разных условиях, каждый из которых предлагает свои преимущества.

Основные принципы холодного изостатического прессования.

Основной принцип холодного изостатического прессования заключается в помещении материала в гибкую форму, которую затем погружают в жидкую среду под высоким давлением, обычно в воду или масло. К жидкости прикладывается гидравлическое давление, которое, в свою очередь, оказывает равномерное давление на материал со всех сторон. Это давление помогает придать форму и консолидировать материал, в результате чего структура становится более плотной и однородной.

Варианты использования холодного изостатического прессования

Холодное изостатическое прессование широко используется в различных отраслях промышленности для самых разных целей. Некоторые из ключевых случаев использования включают в себя:

Формирование и консолидация порошкообразных материалов: CIP особенно эффективен при формовании и консолидации порошкообразных материалов, позволяя создавать сложную геометрию и достигать высокой плотности сырца.

Производство крупных и сложных запасных частей: CIP часто используется для производства очень крупных и сложных запасных частей, где первоначальная стоимость альтернативных методов производства неоправдана.

Обеспечение равномерного распределения плотности. Метод изостатического прессования, включая CIP, позволяет добиться равномерного распределения плотности в материале, что важно для многих применений.

Таким образом, холодное изостатическое прессование — это метод обработки материалов, который предполагает воздействие на материал равномерного давления со всех сторон. Он предлагает уникальные преимущества при формовании и консолидации порошкообразных материалов, создании сложных форм и достижении высокой плотности сырца. Понимая основные принципы и варианты использования холодного изостатического прессования, предприятия могут принимать обоснованные решения об использовании этого метода в своих производственных процессах.

Преимущества холодного изостатического прессования

Равномерная плотность

Холодное изостатическое прессование (CIP) обеспечивает равномерную плотность материалов. Это связано с тем, что давление, используемое при CIP, достигает каждой части материала одинаковой величины. В результате произойдет равномерная усадка, когда материал подвергается другим процессам, таким как спекание.

Равномерная сила

CIP уплотняет материалы, используя одинаковое давление во всех направлениях, в результате чего получаются материалы с одинаковой прочностью. Эта равномерная прочность делает материалы более эффективными и надежными, чем материалы без одинаковой прочности.

Универсальность

CIP можно использовать для изготовления сложных форм, которые невозможно получить другими методами. Это также позволяет производить крупногабаритные материалы, единственным ограничением является размер сосуда под давлением.

Устойчивость к коррозии

Материалы, произведенные методом CIP, обладают улучшенной коррозионной стойкостью, что приводит к более длительному сроку службы по сравнению с большинством других материалов. Это делает их идеальными для применений, где существует опасность коррозии.

Улучшенные механические свойства

CIP улучшает механические свойства материалов, такие как пластичность и прочность. Это усовершенствование делает материалы более долговечными и лучше подходящими для предполагаемого применения.

Применение в порошковой металлургии

CIP обычно используется в порошковой металлургии на этапе уплотнения, предшествующем спеканию. Он особенно эффективен при изготовлении сложных форм и размеров.

Производство тугоплавких металлов

CIP используется в производстве тугоплавких металлов, таких как вольфрам, молибден и тантал. Эти металлы имеют высокие температуры плавления и устойчивы к износу, что делает их пригодными для различных промышленных применений.

Подготовка к спеканию

CIP часто выполняется непосредственно перед процессом спекания. Высокая прочность изделий холодного изостатического прессования в сыром состоянии обеспечивает более быстрое спекание по сравнению с другими материалами.

6 ключевых преимуществ холодного изостатического прессования по сравнению с одноосным прессованием

- Более однородные свойства продукта, большая однородность и более точный контроль размеров готового продукта.

- Большая гибкость в форме и размере готового продукта.

- Возможны более длинные соотношения сторон, что позволяет использовать длинные тонкие гранулы.

- Улучшенное уплотнение порошка, что приводит к улучшению уплотнения.

- Возможность обработки материалов с различными характеристиками и формами.

- Сокращение времени цикла и повышение производительности

Преимущества использования инструментов для горячего изостатического прессования

- Повышает эффективность производства за счет сокращения ручной обработки и потерь лома.

- Помогает достичь точных допусков, устраняя необходимость вторичной механической обработки.

- Помогает объединить порошковые сплавы в конкретные детали и компоненты.

- Позволяет склеивать разнородные металлы и материалы для создания экономичных компонентов.

Технические аспекты холодного изостатического прессования

По сравнению с холодным прессованием при изостатическом прессовании давление равномерно распределяется по всей поверхности формы, что приводит к более равномерной плотности. Устраняется трение о стенки матрицы, что приводит к более высокой плотности прессования и устраняет проблемы, связанные с удалением смазки. Изостатическое уплотнение обеспечивает повышенную и более равномерную плотность, что делает его пригодным для хрупких или мелких порошков и позволяет получать более сложные формы, чем одноосное прессование.

Холодное изостатическое прессование и горячее изостатическое прессование

Холодное изостатическое прессование выгодно для производства деталей, где высокие первоначальные затраты на пресс-формы не могут быть оправданы или когда необходимы очень большие или сложные прессовки. Горячее изостатическое прессование похоже на холодное изостатическое прессование, но проводится при высоких температурах. Оба метода предлагают преимущества с точки зрения равномерного распределения плотности и уменьшения дефектов прессования.

Преимущества холодного изостатического прессования для мишеней ITO

- Подходит для прессования крупногабаритных порошковых продуктов.

- Производит порошковые продукты с высокой плотностью и однородностью.

- Не требует добавления смазочных материалов

- Низкая стоимость производства и подходит для массового производства.

Холодное изостатическое прессование дает многочисленные преимущества с точки зрения однородности, универсальности, улучшенных механических свойств и коррозионной стойкости. Он находит применение в различных отраслях промышленности, в том числе в порошковой металлургии, производстве тугоплавких металлов, автомобилестроении. Независимо от того, используются ли инструменты для изостатического прессования в холодном или горячем виде, они обеспечивают эффективность и экономичность производственных процессов.

Виды холодного изостатического прессования

Изостатическое прессование мокрых мешков

При использовании мокрого мешка порошковый материал помещается в гибкий мешочек, который погружается в жидкость под высоким давлением в сосуде под давлением. Затем к внешним поверхностям формы прикладывают изостатическое давление, чтобы сжать порошок до желаемой формы. Этот метод идеально подходит для производства изделий различных форм и малых и больших объемов, а также для прессования крупных изделий. Он также подходит для экспериментальных исследований и мелкосерийного производства, поскольку может одновременно прессовать более двух деталей различной формы в одном цилиндре высокого давления, что приводит к сокращению производственного процесса и низкой стоимости.

Изостатическое прессование сухих мешков

В процессе сухого мешка порошок добавляется в интегрированную форму внутри сосуда под давлением. Затем форму герметизируют, прикладывают давление и желаемую деталь выбрасывают. Этот метод позволяет избежать этапа погружения, используемого при изостатическом прессовании мокрого мешка, что упрощает автоматизацию. Он подходит для прессования сравнительно больших партий компактных изделий с высокой производительностью.

Сравнение изостатического прессования мокрых и сухих мешков

Методы изостатического прессования как в мокром мешке, так и в сухом мешке имеют свои преимущества. Изостатическое прессование в мокрых мешках обеспечивает широкие возможности применения, что делает его пригодным для экспериментальных исследований и мелкосерийного производства. Он позволяет одновременно прессовать детали различной формы в одном цилиндре высокого давления, что приводит к производству крупных и сложных деталей. С другой стороны, изостатическое прессование в сухих мешках поддается автоматизации и хорошо подходит для прессования относительно больших партий компактов при высокой производительности.

В целом, решение между изостатическим прессованием в мокром мешке и в сухом мешке зависит от конкретных целей вашего проекта и характеристик используемых материалов.

Применение изостатического прессования сухих мешков в производстве карбида вольфрама

Применение изостатического прессования в сухих мешках при производстве стержней и прутков из карбида вольфрама.

Изостатическое прессование в сухом мешке — высокоэффективный метод производства стержней и прутков из карбида вольфрама. Этот метод предполагает создание давления с помощью насоса высокого давления, которое затем радиально передается на эластичную пресс-форму, заполненную порошком WC-Co. Основным преимуществом использования прессов для сухого мешка является возможность автоматизации, позволяющая экономически эффективно массово или полумассово производить твердосплавные изделия сложной геометрии.

Используя сухое изостатическое прессование, производители могут производить полые неспеченные прессовки почти сетчатой формы с точными внешними и внутренними размерами. Это значительно снижает объем необходимой механической обработки, что приводит к уменьшению образования стружки. Качество порошка WC-Co и конструкция пресс-формы играют решающую роль в достижении высокоэффективного изготовления неспеченных твердосплавных прессовок.

Ограничения и особенности изостатического прессования в сухих мешках при производстве карбида вольфрама

Хотя изостатическое прессование в сухих мешках предлагает множество преимуществ, оно имеет некоторые ограничения и соображения, о которых следует знать. Этот метод наиболее подходит для изготовления относительно небольших твердосплавных изделий с осесимметричной геометрией. Это может быть не так эффективно для более крупных и сложных деталей.

Кроме того, стоимость внедрения системы изостатического прессования в сухих мешках может быть выше по сравнению с другими методами производства. Компании, рассматривающие этот метод, должны тщательно оценить свои производственные потребности и сопоставить потенциальные выгоды с инвестиционными затратами.

Процессы постпрессования карбида вольфрама

После процесса изостатического прессования в сухом мешке существует несколько процессов последующего прессования, которые можно использовать для дальнейшего улучшения свойств карбида вольфрама. Эти процессы включают спекание, термообработку и отделку.

Спекание включает в себя подвергание прессованных прессовок карбида вольфрама воздействию высоких температур в контролируемой атмосфере. Этот процесс помогает связать частицы вместе, в результате чего материал становится более плотным и прочным.

Термическая обработка часто используется для оптимизации механических свойств карбида вольфрама. Он включает в себя нагрев материала до определенных температур, а затем его охлаждение с контролируемой скоростью. Этот процесс может улучшить твердость, ударную вязкость и износостойкость.

Наконец, для достижения желаемой чистоты поверхности и точности размеров изделий из карбида вольфрама могут применяться процессы отделки, такие как шлифовка, полировка и нанесение покрытия.

В заключение, изостатическое прессование в сухом мешке является ценным методом производства стержней и прутков из карбида вольфрама. Он предлагает возможности автоматизации и потенциал для экономичного массового производства. Однако компаниям следует учитывать ограничения и оценивать свои конкретные производственные требования, прежде чем внедрять этот метод. Кроме того, процессы постпрессования, такие как спекание, термообработка и отделка, играют жизненно важную роль в улучшении свойств карбида вольфрама.

Если вы заинтересованы в этом продукте, вы можете посетить сайт нашей компании: https://kindle-tech.com/product-categories/isostatic-press , мы всегда настаиваем на принципе качества в первую очередь. В процессе производства мы строго контролируем каждый этап процесса, используя высококачественные материалы и передовые технологии производства, чтобы обеспечить стабильность и долговечность нашей продукции. чтобы гарантировать, что их работа соответствует самым высоким стандартам. Мы верим, что только предоставляя клиентам отличное качество, мы сможем завоевать их доверие и долгосрочное сотрудничество.

Связанные товары

- Машина для холодного изостатического прессования CIP для производства небольших заготовок 400 МПа

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

Связанные статьи

- Полное руководство по изостатическому прессованию: типы, процессы и особенности(3)

- Процессы производства стержней из циркониевой керамики: Изостатическое прессование против сухого прессования

- Понимание процесса изостатического прессования и его типов

- Как изостатические прессы помогают устранять дефекты материалов

- Понимание изостатического прессования: Процесс, преимущества, ограничения и области применения