Введение в алмаз как полупроводниковый материал

Значение крупногабаритных монокристаллических алмазов

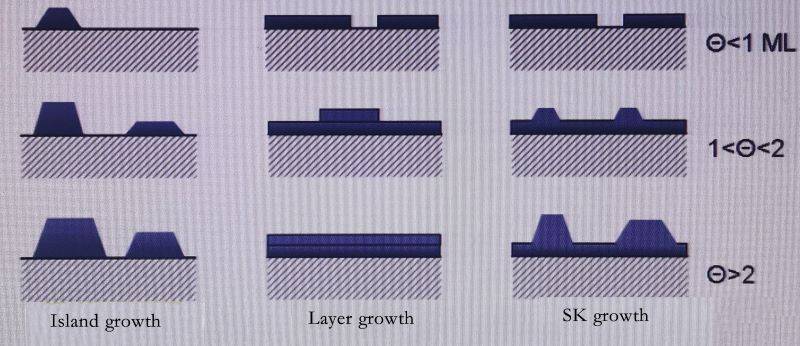

Крупногабаритные монокристаллические алмазы обладают огромным потенциалом для революционных преобразований в силовой электронике и оптоэлектронных устройствах следующего поколения. Эти материалы обладают исключительными свойствами, такими как высокая теплопроводность, широкая полоса пропускания и отличная механическая прочность, что делает их идеальными для приложений, требующих высокой эффективности и надежности. Однако подготовка высококачественных монокристаллических алмазных подложек большой площади остается серьезной проблемой.

Спрос на алмазные подложки больших размеров обусловлен необходимостью повышения производительности и плотности интеграции в электронных устройствах. Несмотря на прогресс в таких технологиях, как микроволновое плазмохимическое осаждение из паровой фазы (MPCVD), достижение равномерного роста на больших площадях с минимальным количеством дефектов все еще является областью постоянных исследований. Основные препятствия включают контроль плотности дислокаций, управление тепловыми напряжениями и обеспечение однородности по всей подложке.

Кроме того, масштабируемость этих методов имеет решающее значение для промышленного применения. Существующие методы, такие как выращивание одиночных алмазов и сращивание, хотя и являются перспективными, сталкиваются с ограничениями в производстве алмазов дюймового размера с требуемым качеством. Гетерогенный эпитаксиальный рост, хотя и более прост в масштабировании, создает более высокую плотность дислокаций из-за решеточного и термического несоответствия с подложкой.

Таким образом, крупногабаритные монокристаллические алмазы способны изменить различные отрасли промышленности, однако для преодоления существующих ограничений в их производстве необходимы значительные технологические достижения.

Технические решения для подготовки крупногабаритных алмазов

Выращивание монокристаллов алмаза

Методы выращивания монокристаллов алмазов известны тем, что позволяют получать высококачественные кристаллы, характеризующиеся низкой плотностью дислокаций. Однако эти методы сталкиваются с серьезными препятствиями при попытке получить алмазы дюймовых размеров. Сложный процесс предполагает точный контроль над такими факторами, как температура, давление и наличие примесей, например азота.

Исторически первые синтетические алмазы ювелирного качества были получены в начале 1970-х годов, и первоначально это были камни размером около 5 мм. В этих первых успехах использовалась пирофиллитовая трубка с алмазными фрагментами, а процесс роста тщательно контролировался для обеспечения стабильности, необходимой для формирования высококачественных кристаллов. Со временем были достигнуты успехи, такие как замена графита алмазной крошкой для улучшения контроля формы, но фундаментальные проблемы остаются.

Одной из главных проблем является компромисс между скоростью роста и качеством кристаллов. Хотя добавление азота может ускорить процесс роста, оно вносит примеси, которые ставят под угрозу чистоту алмаза, особенно для приложений, требующих материалов электронного класса. И наоборот, более низкие температуры роста и пониженное содержание метана могут повысить качество кристаллов за счет минимизации дислокаций и улучшения характеристик поверхности, но эти параметры значительно снижают скорость роста.

| Параметр роста | Влияние на качество кристаллов | Влияние на скорость роста |

|---|---|---|

| Добавление азота | Вносит примеси | Увеличивает скорость роста |

| Низкая температура роста | Низкая плотность дислокаций | Снижает скорость роста |

| Пониженное содержание метана | Высококачественная поверхность | Снижает скорость роста |

Несмотря на эти достижения, достижение идеального баланса между высокой скоростью роста, низкой плотностью дислокаций и плоской поверхностью остается постоянной задачей. Стремление к созданию алмазов дюймового размера продолжает стимулировать исследования и разработки, а постоянные усилия направлены на оптимизацию этих параметров для раскрытия всего потенциала методов выращивания одиночных алмазов.

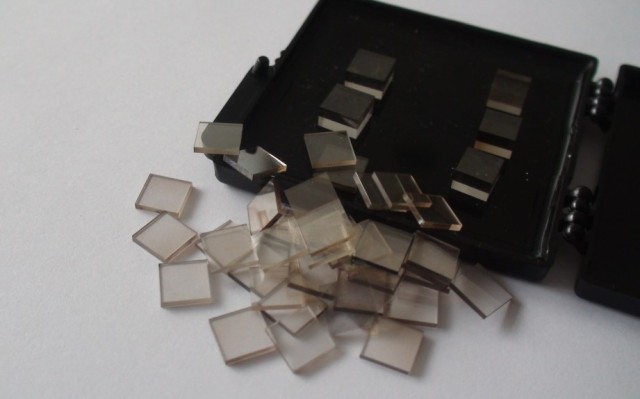

Техника сращивания

Метод сращивания представляет собой значительное достижение в производстве алмазов большого размера, позволяя быстро изготавливать кристаллы значительных размеров. Однако этот метод не лишен трудностей, в частности, связанных с образованием дислокаций и нарастанием напряжений в местах сращивания.

Дислокации, которые представляют собой линейные дефекты в кристаллической структуре, часто возникают на границах раздела, где соединяются различные сегменты алмаза. Эти дефекты могут сильно ухудшить механические и электронные свойства алмаза, ограничивая его потенциальное применение в высокопроизводительных устройствах. Кроме того, напряжения, возникающие в этих соединениях, могут привести к образованию трещин или других структурных аномалий, что еще больше ухудшает качество алмаза.

Чтобы смягчить эти проблемы, исследователи изучают различные стратегии, такие как оптимизация процессов выравнивания и склеивания во время сращивания. Также используются передовые методы определения характеристик, включая микроскопию высокого разрешения и рентгеновскую дифракцию, для мониторинга и анализа структурной целостности алмаза в местах сращивания. Эти усилия направлены на повышение общего качества и надежности крупногабаритных алмазов, полученных с помощью метода сращивания, что открывает путь к их более широкому применению в передовых полупроводниковых приложениях.

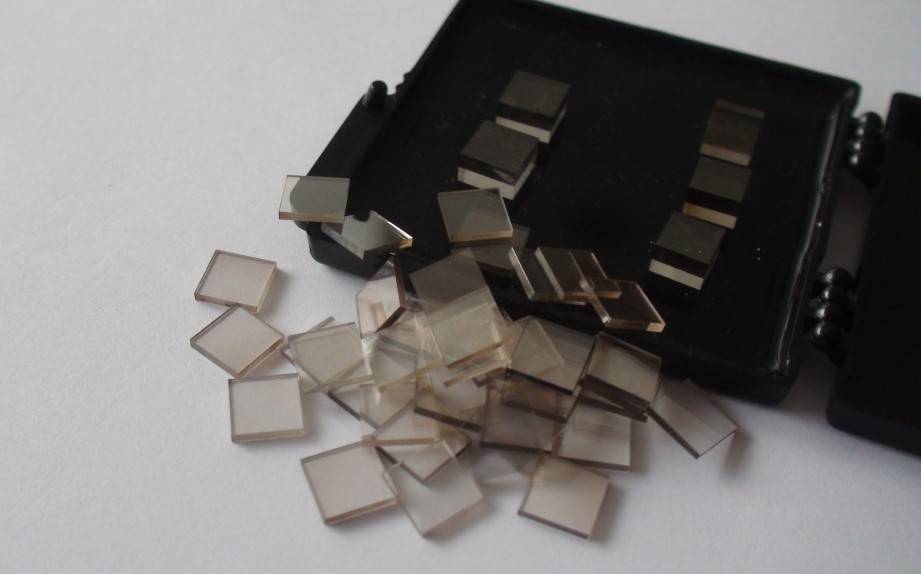

Гетерогенный эпитаксиальный рост

Гетерогенное эпитаксиальное выращивание алмаза предлагает многообещающий путь к получению алмазных пластин большого размера, проводя параллели с достижениями в других полупроводниках. Эта техника включает в себя осаждение алмазных слоев на разнородные подложки, что было в центре внимания первых исследовательских работ. В частности, в 1996 году Ohtsuka et al. успешно изготовили гетероэпитаксиальный алмазный слой на подложке Ir(001)/MgO(001), что стало важной вехой. С тех пор технология развивалась, и монокристаллические пленки иридия выращивались на различных оксидах, таких как Al₂O₃, SrTiO₃ и MgO.

Однако адгезия слоев алмаза/Ir на этих подложках представляет собой серьезную проблему из-за значительного несоответствия коэффициентов теплового расширения. В 2005 году Бауэр с коллегами рассчитали термические напряжения, возникающие при охлаждении после осаждения при 700°C, и получили значения сжимающих напряжений -4,05 ГПа на Al₂O₃, -6,44 ГПа на SrTiO₃ и -8,3 ГПа на MgO. Напротив, кремний продемонстрировал самое низкое напряжение - -0,68 ГПа. Кроме того, пленки иттрия-стабилизированного диоксида циркония (YSZ) оказались оптимальным слоем для осаждения монокристаллических (100) ориентированных буферных слоев Ir, что привело к созданию перспективной гетероэпитаксиальной комбинации пленок: кремний/YSZ/Ir/алмаз.

Несмотря на эти достижения, присущее решетчатое и термическое несоответствие с подложкой приводит к повышенной плотности дислокаций, что остается критической проблемой. Такая плотность дислокаций является следствием значительных различий в константах решетки и коэффициентах теплового расширения между алмазом и материалами подложки. Таким образом, хотя гетерогенный эпитаксиальный рост облегчает производство алмазов большого размера, он также требует постоянных исследований для уменьшения этих структурных дефектов и повышения качества получаемых алмазных пленок.

Основные направления исследований и разработок

Боковое эпитаксиальное зарастание (LEO)

Боковое эпитаксиальное зарастание (LEO) представляет собой новаторскую методику в области синтеза монокристаллических алмазов, направленную, в частности, на преодоление ограничений, связанных с ростом алмазов большого размера. Этот метод, продемонстрированный исследователями из Шаньдунского университета, предполагает стратегическое объединение нескольких затравочных кристаллов в единое целое. Таким образом, LEO не только облегчает создание более крупных алмазных структур, но и уменьшает плотность дислокаций и концентрацию напряжений, обычно возникающих в местах соединения сращиваемых кристаллов.

Инновация LEO заключается в способности использовать свойства, присущие кристаллам алмаза, для роста в боковом направлении, тем самым увеличивая общий размер кристалла без необходимости дополнительной засевки. Такой подход особенно выгоден в контексте микроволнового плазмохимического осаждения из паровой фазы (MPCVD), где контролируемая среда позволяет точно управлять параметрами роста. В результате получается более однородный и структурно прочный алмаз, что очень важно для применения в силовой электронике и оптоэлектронике нового поколения.

Более того, потенциал LEO по значительному снижению плотности дислокаций свидетельствует о его эффективности в решении одной из основных проблем в синтезе алмаза. Такое уменьшение дислокаций не только повышает механическую целостность алмаза, но и улучшает его оптические и электрические свойства, делая его превосходным материалом для изготовления высокопроизводительных устройств.

По сути, LEO воплощает в себе значительный шаг вперед в стремлении производить монокристаллические алмазы большого размера и высокого качества, предлагая многообещающее решение сложных проблем роста алмазов и позиционируя его как краеугольный камень в будущем полупроводниковых материалов.

Достижения в области гетерогенного эпитаксиального роста

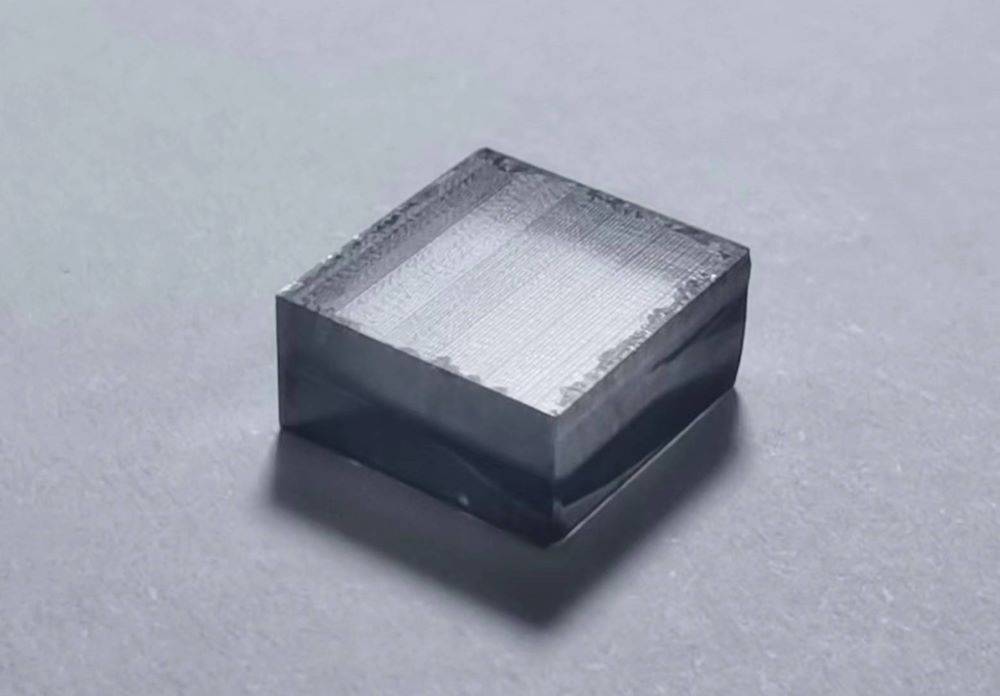

Команда SCHRECK из Университета Аугсбурга добилась значительных успехов в области гетерогенного эпитаксиального роста, особенно в области подготовки крупногабаритных монокристаллических алмазов. Самым значительным достижением на сегодняшний день является успешный рост алмаза диаметром 92 мм, что подчеркивает потенциал этой технологии для получения крупных кристаллов алмаза. Это достижение - не просто демонстрация технического мастерства, но и свидетельство масштабируемости методов гетерогенного эпитаксиального роста.

Рост такого большого кристалла алмаза особенно примечателен с учетом трудностей, присущих гетерогенному эпитаксиальному росту, в первую очередь повышенной плотности дислокаций из-за решеточного и термического несоответствия с подложкой. Успех команды SCHRECK позволяет предположить, что при тщательной оптимизации параметров роста и выборе подложки эти проблемы могут быть смягчены, что открывает путь к производству еще более крупных и высококачественных алмазов.

Более того, это достижение имеет более широкие последствия для полупроводниковой промышленности, где крупногабаритные монокристаллические алмазы очень востребованы благодаря своим исключительным свойствам в силовой электронике и оптоэлектронных устройствах. Способность стабильно производить такие алмазы может произвести революцию в производстве устройств следующего поколения, обеспечивая повышенную производительность и надежность.

Задачи и будущие направления

Снижение плотности дислокаций

Снижение плотности дислокаций имеет решающее значение для получения высококачественных монокристаллических алмазов большого размера, которые необходимы для передовых полупроводниковых приложений. Два основных метода стали ключевыми стратегиями в этом направлении: латеральный эпитаксиальный рост и методы аннигиляции дислокаций.

Боковой эпитаксиальный рост (LEO)

Боковое эпитаксиальное выращивание (LEO) - это сложный подход, который включает в себя выращивание алмазных слоев поверх предварительно существующих затравочных кристаллов. Эта техника, впервые примененная исследователями из Шаньдунского университета, позволяет соединить несколько затравочных кристаллов в единое целое. Стратегически контролируя условия роста, LEO может значительно снизить плотность дислокаций, обеспечивая формирование непрерывной кристаллической решетки на больших площадях. Этот метод особенно эффективен для смягчения последствий несоответствия кристаллической решетки и термических напряжений, которые являются общими проблемами в процессах роста алмазов.

Методы аннигиляции дислокаций

Методы аннигиляции дислокаций направлены на устранение дислокаций, которые представляют собой линейные дефекты в кристаллической решетке, способные ухудшить свойства материала. Эти методы часто предполагают приложение внешнего напряжения или тепла, чтобы вызвать перемещение и последующее уничтожение дислокаций. Например, применение высокотемпературного отжига может способствовать миграции дислокаций к поверхности кристалла, где они могут быть уничтожены. Кроме того, использование селективного эпитаксиального роста может создать области кристалла с меньшим количеством дислокаций, что еще больше повышает общее качество алмаза.

Как боковой эпитаксиальный рост, так и методы аннигиляции дислокаций предлагают многообещающие возможности для преодоления проблем, связанных с плотностью дислокаций при подготовке крупногабаритных монокристаллов алмаза. По мере дальнейшего развития исследований ожидается, что эти методы будут играть ключевую роль в разработке полупроводниковых материалов следующего поколения.

Контроль примесей

Контроль примесей, таких как азот и кремний, является важнейшим аспектом подготовки высококачественных крупногабаритных монокристаллических алмазов. Промышленность предложила контринтуитивный метод уменьшения содержания этих примесей: добавление кислорода в среду роста. Хотя этот подход широко практикуется, лежащие в его основе механизмы еще не до конца понятны.

Исследования показывают, что кислород взаимодействует с азотом и кремнием, образуя летучие соединения, которые можно легко удалить из камеры осаждения. Этот процесс не только снижает концентрацию этих примесей в растущем алмазе, но и повышает общее качество кристалла. Однако точные химические реакции и кинетические процессы остаются предметом постоянных исследований.

| Примеси | Влияние на качество алмаза | Предлагаемый метод смягчения |

|---|---|---|

| Азот | Увеличивает желтую окраску, снижает теплопроводность | Добавление кислорода для образования летучих NOx |

| Кремний | Образует SiC, который может ухудшить свойства алмаза | Окисление с образованием летучего SiO2 |

Необходимы дальнейшие исследования для выяснения подробных механизмов и оптимизации условий добавления кислорода. Понимание этих процессов может привести к разработке более эффективных стратегий контроля примесей, что в конечном итоге поможет в производстве более крупных и высококачественных монокристаллических алмазов.

Связанные товары

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Алмазные купола из CVD для промышленных и научных применений

Связанные статьи

- Химическое осаждение из паровой фазы (CVD) графена Проблемы и решения

- Руководство для начинающих по машинам MPCVD

- Понимание алмазной машины CVD и того, как она работает

- Понимание PECVD: руководство по химическому осаждению из паровой фазы с плазменным усилением

- Достижения в системах MPCVD для монокристаллических алмазов большого размера