Введение в ручные толщиномеры покрытий

Ручные толщиномеры покрытий играют важную роль в обеспечении качества и соответствия промышленным стандартам в различных отраслях, включая гальванику, автомобилестроение и промышленность. Данное руководство посвящено тонкостям работы этих приборов, рассматривает их типы, принципы работы и области применения. В нем также содержатся практические советы по эффективному использованию, примеры успешных внедрений и представления о будущих тенденциях в области измерения толщины покрытий. Освоив использование ручных толщиномеров, читатели смогут улучшить контроль качества, снизить затраты и оптимизировать свои процессы. Это всеобъемлющее руководство станет бесценным источником информации для всех, кто занимается измерением толщины покрытий и обеспечением качества.

Типы ручных толщиномеров покрытий

Ручные толщиномеры покрытий являются необходимыми инструментами в различных отраслях промышленности, включая гальванику, автомобилестроение и промышленную окраску. Эти приборы обеспечивают точное измерение толщины покрытия, что имеет решающее значение для долговечности и эксплуатационных характеристик материалов с покрытием. Существует три основных типа ручных толщиномеров покрытий: магнитные, вихретоковые и ультразвуковые. Каждый метод имеет свои уникальные принципы и области применения, что делает их подходящими для различных материалов и типов покрытий.

Магнитные толщиномеры

Магнитные толщиномеры в основном используются для измерения толщины немагнитных покрытий на магнитных подложках, таких как сталь и железо. Эти датчики работают по принципу магнитного притяжения или магнитной индукции. При использовании метода магнитного притяжения толщиномер измеряет расстояние между зондом и подложкой по силе магнитного притяжения. Метод магнитной индукции, с другой стороны, измеряет изменение магнитного поля, вызванное толщиной покрытия. Магнитные датчики отличаются высокой точностью и идеально подходят для тех случаев, когда подложка является ферромагнитной.

Вихретоковые датчики

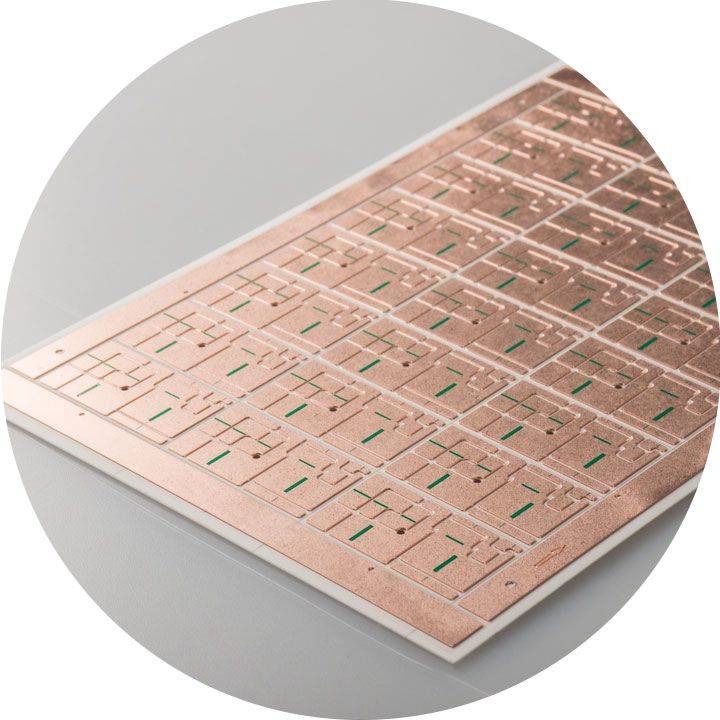

Вихретоковые датчики предназначены для измерения толщины непроводящих покрытий на проводящих металлических подложках. Эти датчики работают за счет генерирования электромагнитного поля, которое индуцирует вихревые токи в проводящей подложке. Сила этих токов обратно пропорциональна расстоянию между датчиком и подложкой, что позволяет точно измерять толщину покрытия. Вихретоковые датчики подходят для неферромагнитных металлов, таких как алюминий и медь, и являются менее точными по сравнению с магнитными датчиками.

Ультразвуковые датчики

Ультразвуковые датчики используют принцип отражения ультразвуковых импульсов для измерения толщины покрытий. Эти датчики излучают ультразвуковые импульсы от зонда, которые проходят через покрытие и отражаются обратно, когда достигают границы раздела с подложкой. Измеряя время прохождения и возвращения импульса, датчик может рассчитать толщину покрытия. Ультразвуковые датчики универсальны и могут использоваться для измерения толщины широкого спектра материалов, включая металлы, пластмассы и композиты. Они особенно полезны для измерения толщины покрытий сложной геометрии или там, где другие методы могут быть неприменимы.

Области применения и пригодность

Каждый тип толщиномера покрытий лучше всего подходит для определенных областей применения в зависимости от материала и типа покрытия. Магнитные толщиномеры идеально подходят для отраслей, работающих со стальными и железными подложками, таких как автомобилестроение и строительство. Вихретоковые датчики более применимы в аэрокосмической промышленности и электронике, где преобладают неферромагнитные металлы. Ультразвуковые датчики находят применение в более широком спектре отраслей благодаря своей универсальности и способности измерять толщину на различных подложках и геометриях.

В заключение следует отметить, что выбор ручного толщиномера покрытий зависит от конкретных требований к применению, включая тип подложки и покрытия, требуемую точность и условия эксплуатации. Понимая принципы работы и применения магнитных, вихретоковых и ультразвуковых толщиномеров, промышленные предприятия могут обеспечить качество и прочность своих покрытий, тем самым повышая эксплуатационные характеристики и долговечность своей продукции.

Выбор подходящего ручного манометра для вашего применения

Выбор подходящего ручного толщиномера для измерения толщины покрытия имеет решающее значение для обеспечения качества и эффективности покрытий в различных отраслях промышленности. Выбор толщиномера зависит от нескольких факторов, включая тип покрытия, материал подложки и требуемую точность.

Понимание типов покрытий и подложек

Для различных покрытий требуются разные методы измерения. Например, гальванические материалы и металлические покрытия на магнитных подложках можно измерять с помощью методов магнитной индукции или вихревых токов. Эти методы эффективны для таких покрытий, как краска, пластик, керамика и резина, нанесенных на такие материалы, как сталь и железо. С другой стороны, для немагнитных покрытий на немагнитных металлических подложках, таких как эмаль или резина на меди, алюминии или цинке, требуются альтернативные методы измерения, такие как ультразвуковой или рентгенофлуоресцентный (XRF).

Точность и диапазон измерений

Точность измерения является критически важным фактором, особенно в тех отраслях, где даже незначительные отклонения в толщине покрытия могут существенно повлиять на характеристики продукции. Ручные приборы XRF, например, могут измерять толщину покрытий из металлов и сплавов в диапазоне от 0,001 мкм до 50 мкм, что делает их пригодными для широкого спектра применений. Ультразвуковые толщиномеры, в свою очередь, эффективны для измерения толщины различных материалов на основе времени прохождения через них ультразвуковых волн.

Портативность и простота использования

Ручные толщиномеры предпочтительнее из-за их портативности, позволяющей проводить измерения непосредственно на больших или тяжелых деталях, которые невозможно легко переместить или поместить под настольный прибор. Эта особенность особенно важна при проверках в процессе эксплуатации и контроле цепочки поставок. Простота использования также является важным фактором, поскольку простые в обращении приборы снижают вероятность ошибки пользователя и повышают эффективность процесса измерения.

Сравнение настольных и ручных приборов XRF

Хотя и настольные, и ручные приборы XRF могут измерять толщину и состав покрытия, они различаются по своим возможностям и областям применения. Настольные рентгенофлуоресцентные анализаторы обладают более высокой точностью и лучше подходят для сложных многослойных покрытий благодаря своей способности измерять толщину покрытий. Они могут быть оснащены такими дополнительными функциями, как моторизованные штативы для образцов и калибровочные инструменты для воспроизводимого позиционирования. Ручные рентгенофлуоресцентные приборы, однако, отличаются своей портативностью и возможностью измерять детали, которые слишком велики или тяжелы для настольных приборов.

Технологии апертуры: Капиллярная оптика против коллиматоров

Выбор между капиллярной оптикой и коллиматорами в настольных XRF-спектрометрах зависит от размера детали или компонента и толщины покрытия, которое необходимо проанализировать. Коллиматоры обычно используются для больших деталей или более толстых покрытий, в то время как капиллярная оптика больше подходит для небольших деталей или более тонких покрытий.

Эксплуатационные соображения

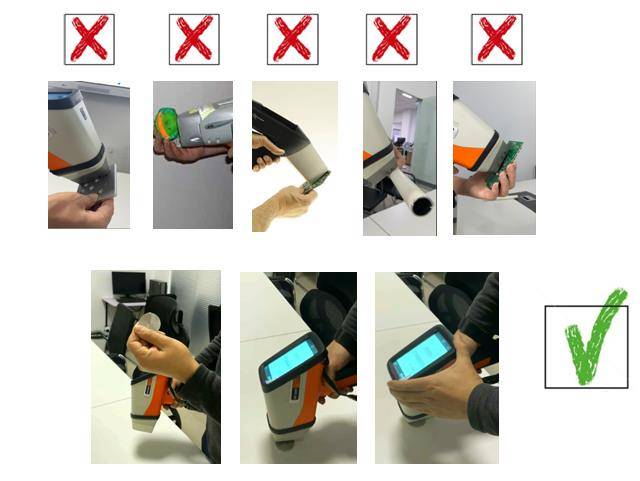

При использовании ручных толщиномеров покрытий важно учитывать такие факторы, как магнитные свойства основного металла, кривизна поверхности и минимальная толщина подложки. Правильная калибровка и техника эксплуатации, включая правильную ориентацию и давление на зонд, необходимы для обеспечения точности измерений.

В заключение следует отметить, что при выборе подходящего ручного калибра необходимо тщательно учитывать типы покрытий и подложек, требуемую точность и условия эксплуатации. Выбрав манометр, соответствующий этим факторам, вы сможете обеспечить точные и надежные измерения, отвечающие специфическим потребностям вашей отрасли.

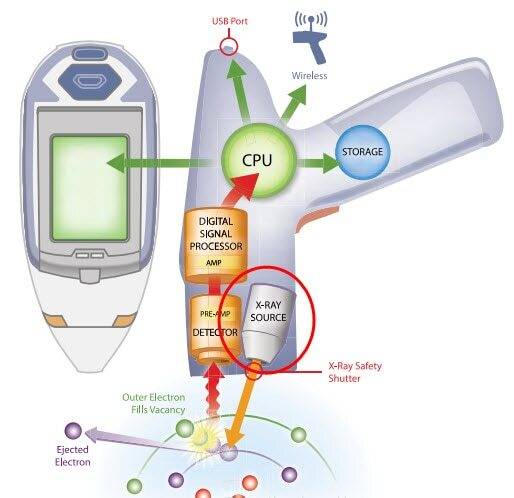

Передовые функции и технологии в ручных манометрах

Ручные измерители произвели революцию в области измерения толщины покрытий, предлагая передовые функции и технологии, которые повышают точность и эффективность. Одной из ключевых технологий, интегрированных в эти приборы, является рентгеновская флуоресценция (XRF). Технология XRF позволяет проводить неразрушающий контроль покрытий из металлов и сплавов толщиной от 0,001 мкм до 50 мкм (0,05-2000 мкм), независимо от материала подложки, которая может быть металлической, полимерной, керамической или стеклянной.

Настольные и портативные рентгенофлуоресцентные спектрометры

Настольные рентгенофлуоресцентные спектрометры идеально подходят для измерения толщины и состава однослойных и многослойных покрытий на небольших деталях или отдельных участках крупных деталей. Они могут быть оснащены высокоточными моторизованными штативами для образцов, регулируемым освещением и камерами с возможностью увеличения, что расширяет их возможности для автоматизированных и повторяемых измерений. Однако для их установки требуется поместить детали под прибор, что может быть невыполнимо для больших или тяжелых деталей.

С другой стороны, портативные приборы XRF отличаются непревзойденной мобильностью и предназначены для измерения толщины и состава покрытия на крупных деталях непосредственно на месте. Они особенно полезны при проверках в процессе эксплуатации и мониторинге цепочки поставок, когда доставка детали к прибору нецелесообразна. Несмотря на портативность, портативные приборы обычно измеряют более тонкие покрытия по сравнению с настольными приборами, что делает их менее подходящими для сложных многослойных покрытий.

Капиллярная оптика в сравнении с коллиматорами

Выбор между капиллярной оптикой и коллиматорами в настольных XRF-спектрометрах зависит от размера детали или компонента и толщины анализируемого покрытия. Коллиматоры, выпускаемые в круглой и прямоугольной форме, подходят для деталей размером до 100 мкм (4 мил.) и позволяют оптимизировать точность, обеспечивая быстрый анализ. Они обычно используются в портативных рентгенофлуоресцентных анализаторах с размером пятна около 1-3 мм.

Капиллярная оптика, с другой стороны, идеально подходит для деталей размером менее 100 мкм (4 мкм) и для нанесения покрытий в нанометровом масштабе. В этой оптике используются специальные стеклянные трубки с конической структурой, которые фокусируют рентгеновское излучение на меньшем пятне, что повышает точность при исследовании мельчайших точек. Эта технология имеет решающее значение для детального анализа тонких покрытий.

Толщиномеры покрытий с электромагнитной индукцией

Еще одна технология, используемая в портативных толщиномерах покрытий, - электромагнитная индукция, которая применяет магнитную индукцию или вихретоковую технологию для измерения толщины органических покрытий и анодированных слоев. Такие толщиномеры особенно полезны для измерения больших деталей (более 5 мм или 0,2 дюйма) и могут быть дополнительным инструментом к рентгенофлуоресцентным анализаторам, помогая соответствовать различным промышленным спецификациям, таким как ASTM B499, ASTM E376 и ASTM B244.

Заключение

Интеграция передовых технологий, таких как РФА, капиллярная оптика и электромагнитная индукция, в портативные измерительные приборы значительно повысила эффективность и точность измерения толщины покрытия. Эти технологии не только облегчают анализ на месте, но и обеспечивают соответствие измерений международным стандартам, таким как ASTM B568, ISO 3497 и DIN 50987. Поскольку спрос на точный и эффективный анализ покрытий продолжает расти, достижения в области технологий ручных толщиномеров, несомненно, сыграют решающую роль в удовлетворении этих потребностей отрасли.

Практические советы по использованию ручных толщиномеров покрытий

Ручные толщиномеры покрытий - важнейшие инструменты в лакокрасочной промышленности, обеспечивающие неразрушающее измерение толщины сухой пленки краски на различных поверхностях. Эти приборы особенно ценны, поскольку не повреждают тестируемый материал, делая процесс измерения простым и удобным. Здесь мы рассмотрим практические советы по эффективному использованию этих манометров, сосредоточившись на калибровке, обслуживании и устранении распространенных проблем, а также на важности правильного обращения и хранения для поддержания точности прибора.

Калибровка и точность измерений

Точность толщиномера покрытий имеет первостепенное значение, и правильная калибровка является первым шагом в обеспечении надежности измерений. Каждый толщиномер имеет особые требования к калибровке, часто включающие использование стандартных калибровочных фольг или пластин, соответствующих ожидаемому диапазону измеряемых покрытий. Очень важно калибровать манометр в условиях, аналогичных тем, в которых он будет использоваться, поскольку такие факторы, как температура и влажность, могут повлиять на показания.

При измерении важно выбрать правильный тип датчика для проверяемого покрытия и подложки. Например, магнитные датчики используются для немагнитных покрытий на магнитных подложках, а вихретоковые датчики - для непроводящих покрытий на немагнитных металлических подложках. Чистота и отсутствие мусора в датчике также могут предотвратить ошибки измерения.

Техническое обслуживание и устранение неисправностей

Регулярное обслуживание ручных толщиномеров покрытий необходимо для поддержания их оптимального функционирования. Оно включает в себя очистку зонда и корпуса толщиномера, проверку на наличие физических повреждений, а также проверку исправности батареи. Если толщиномер не дает точных показаний, возможно, ему требуется повторная калибровка или ремонт. К распространенным проблемам относятся износ зонда, отказ батареи и повреждение внутренних компонентов манометра.

Правильное обращение и хранение

Чтобы сохранить точность показаний толщиномера покрытий, важно обращаться с ним осторожно. Не роняйте прибор и не подвергайте его сильным ударам, так как это может привести к повреждению чувствительных внутренних компонентов. Когда прибор не используется, храните его в сухом, прохладном месте, вдали от прямых солнечных лучей и экстремальных температур. Это поможет предотвратить повреждение электронных компонентов и продлит срок службы манометра.

Применение в различных отраслях промышленности

Ручные толщиномеры покрытий - это универсальные инструменты, используемые в различных отраслях промышленности. В металлообработке эти толщиномеры обеспечивают точный контроль толщины гальванических или гальванизированных покрытий, предотвращая появление дефектов в готовой продукции. В автомобильной промышленности они используются для измерения толщины лакокрасочных и порошковых покрытий, обеспечивая не только эстетическую привлекательность, но и важную защиту поверхности от износа и ржавчины.

Заключение

В заключение следует отметить, что ручные толщиномеры покрытий - это бесценные инструменты, которые требуют бережного обращения, регулярного обслуживания и правильной калибровки для обеспечения точных и надежных измерений. Придерживаясь этих практических советов, пользователи смогут максимально повысить эффективность своих измерителей и обеспечить качество покрытий в различных областях применения. В промышленных условиях или в автомобильных покрасочных цехах эти приборы играют важнейшую роль в поддержании целостности и эксплуатационных характеристик покрытых поверхностей.

Будущие тенденции в области ручных толщиномеров покрытий

Область измерения толщины покрытий быстро развивается, что обусловлено развитием сенсорных технологий, анализа данных и интеграции с другими системами контроля качества. Ручные анализаторы сплавов, которые раньше использовались в основном для анализа состава материала, теперь все чаще применяются для измерения толщины покрытия в различных отраслях промышленности.

Достижения в области сенсорных технологий

Ручные анализаторы сплавов, оснащенные технологией рентгеновской флуоресценции (XRF), занимают лидирующие позиции в области измерения толщины покрытий. Эти приборы могут точно измерять толщину металлических, пластиковых, стеклянных и даже деревянных покрытий. Использование технологии XRF позволяет проводить неразрушающий контроль, предоставляя результаты в течение нескольких секунд без повреждения испытуемого материала. Такая эффективность крайне важна в производственных условиях, где контроль качества имеет первостепенное значение.

Последние разработки в области апертурных технологий, таких как капиллярная оптика и коллиматоры, повысили точность и универсальность портативных XRF-анализаторов. Капиллярная оптика особенно эффективна для анализа покрытий в нанометровом масштабе, что делает ее идеальной для приложений, требующих высокой точности. И наоборот, коллиматоры предлагают диапазон размеров пятна, оптимизируя точность для больших деталей или областей.

Интеграция с системами контроля качества

Интеграция портативных приборов для измерения толщины покрытия с более широкими системами контроля качества является важной тенденцией. Теперь эти устройства могут легко взаимодействовать с системами управления данными, позволяя в режиме реального времени контролировать и анализировать толщину покрытия на различных этапах производства. Такая интеграция не только повышает эффективность процесса нанесения покрытий, но и обеспечивает соответствие отраслевым стандартам, таким как ASTM B568, ISO 3497 и DIN 50987.

Анализ данных и отчетность

Совершенствование средств анализа данных меняет способы интерпретации и использования данных о толщине покрытия. Современные портативные анализаторы оснащены сложным программным обеспечением, которое позволяет анализировать данные, создавать отчеты и выявлять тенденции или аномалии в толщине покрытия. Эти возможности неоценимы для предиктивного обслуживания и оптимизации процессов, помогая производителям заблаговременно решать потенциальные проблемы до того, как они повлияют на качество продукции.

Электромагнитные индукционные датчики

Электромагнитные индукционные датчики, дополняющие технологию XRF, предлагают еще один метод измерения толщины покрытия, особенно подходящий для крупных деталей. Эти датчики используют магнитную индукцию или вихретоковую технологию для измерения толщины органических покрытий и анодированных слоев. Интеграция этих датчиков с XRF-анализаторами обеспечивает комплексное решение для измерения толщины покрытий из различных материалов и в различных областях применения.

Перспективы на будущее

В будущем ручные толщиномеры для измерения толщины покрытий, вероятно, получат дальнейшее развитие в области миниатюризации, автоматизации и возможностей подключения. Инновации в сенсорных технологиях продолжат повышать точность и скорость измерений, а улучшенные возможности подключения позволят более тщательно интегрировать приборы в производственные процессы и системы контроля качества.

В заключение следует отметить, что эволюция портативных технологий измерения толщины покрытия свидетельствует о динамичном характере промышленного контроля качества. По мере совершенствования и интеграции эти устройства будут играть все более важную роль в обеспечении качества и надежности изделий с покрытием в самых разных отраслях промышленности.

Заключение и рекомендации

В заключение следует отметить, что освоениеручные толщиномеры покрытий толщиномерами необходимо для обеспечения качества и эффективности в различных отраслях промышленности. Разбираясь в различных типах измерителей, выбирая подходящий прибор для конкретного применения и используя передовые функции и технологии, компании могут добиться точных и надежных измерений толщины покрытия. Применение практических советов и передовых методов использования ручных манометров, а также изучение конкретных примеров и информирование о будущих тенденциях позволят еще больше расширить возможности измерения толщины покрытий. Для тех, кто хочет углубить свое понимание, рекомендуется продолжить чтение и изучение ресурсов по данной теме.

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Покрытие из алмаза методом CVD для лабораторных применений

- Электрод из золотого листа для электрохимии

- Производитель нестандартных деталей из ПТФЭ (тефлона) для мерных цилиндров из ПТФЭ объемом 10/50/100 мл

- Вакуумная печь горячего прессования для ламинирования и нагрева