Введение в мишени для напыления

Методы изготовления

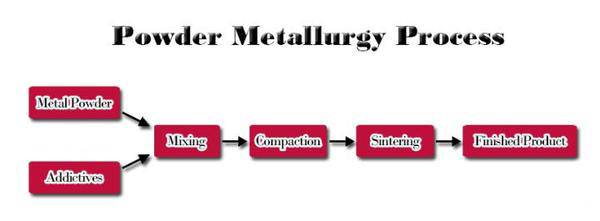

Когда речь заходит о производстве мишеней для напыления, выделяют два основных метода изготовления: порошковую металлургию и литье.Каждый метод имеет свой набор преимуществ и подходит для различных типов материалов и применений.

Порошковая металлургия

Этот метод особенно предпочтителен для материалов с высокой температурой плавления, сложных сплавов и редких драгоценных металлов.Процесс включает в себя несколько сложных этапов:

- Подготовка сырья:Высокочистые порошки получают с помощью физических и химических методов очистки.

- Формование и холодное прессование:Порошки уплотняются и соединяются при комнатной температуре, образуя твердую заготовку.

- Вакуумное горячее прессование:Заготовки нагреваются и прессуются в вакууме для предотвращения окисления и повышения плотности.

- Горячее изостатическое прессование:Равномерное высокое давление и температура применяются для улучшения свойств материала.

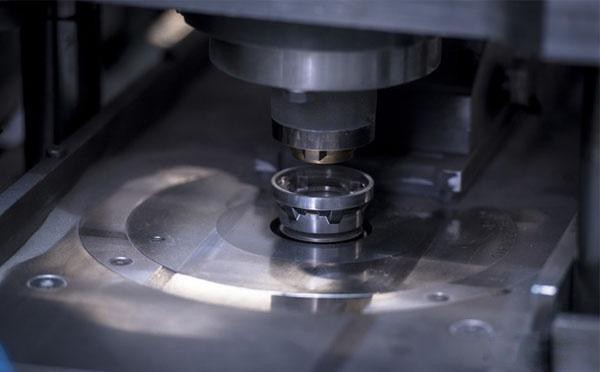

- Механическая обработка:Материал обрабатывается для достижения требуемых размеров.

- Пайка опорных пластин:Обработанная мишень приваривается к металлической пластине для дополнительной поддержки и прочности.

- Осмотр:Проводятся проверки качества, включая сварку, химический анализ, металлографический анализ и контроль размеров.

- Очистка и отгрузка:Окончательная очистка и отправка материала для отливки.

Литье

С другой стороны, литье больше подходит для материалов, которые не требуют высокой точности и чистоты, предлагаемых порошковой металлургией.Этот метод предполагает расплавление материала и заливку его в форму для формирования цели.Несмотря на простоту и экономичность, литье не может обеспечить такой же уровень целостности и чистоты материала, как порошковая металлургия.

Оба метода играют важную роль в производстве мишеней для напыления, каждый из них отвечает различным требованиям к материалам и производственным потребностям.

Метод порошковой металлургии

Применимые сценарии

Метод порошковой металлургии особенно хорошо подходит для производства напыляемых мишеней из металлов с высокой температурой плавления , сложные сплавы и редкие драгоценные металлы .Эти материалы часто представляют значительные трудности для традиционных производственных процессов из-за своих уникальных физических и химических свойств.

Например, металлы с высокой температурой плавления такие как вольфрам и молибден, требуют специальных технологий для работы с высокими температурами и устойчивостью к деформации.Порошковая металлургия позволяет точно контролировать свойства этих материалов, обеспечивая соответствие конечного продукта строгим требованиям различных промышленных применений.

Сложные сплавы с другой стороны, часто включают в себя множество элементов с различными температурами плавления и реакционной способностью.Порошковая металлургия позволяет однородно смешивать эти элементы на уровне частиц, что приводит к получению более стабильного и надежного конечного продукта.Этот метод крайне важен для сплавов, используемых в высокотехнологичных отраслях, таких как аэрокосмическая промышленность и электроника.

И последнее, редкие драгоценные металлы такие как платина и золото, часто являются дефицитом и требуют эффективных производственных процессов для минимизации отходов.Порошковая металлургия предлагает экономически эффективный и экологически чистый подход к обработке этих ценных материалов, гарантируя, что каждая унция будет использована с максимальной эффективностью.

Таким образом, метод порошковой металлургии является предпочтительным выбором для изготовления мишеней для напыления из этих сложных материалов, обеспечивая точность, последовательность и эффективность.

Этапы процесса

Производство мишеней для напыления методом порошковой металлургии включает в себя ряд тщательно спланированных этапов.Эти этапы призваны обеспечить производство высококачественных мишеней, отвечающих точным спецификациям и критериям эффективности.

-

Подготовка сырья:Процесс начинается с отбора и подготовки порошков высокой чистоты.Эти порошки подвергаются тщательной очистке физическими и химическими методами, чтобы удалить любые примеси, которые могут повлиять на характеристики конечного продукта.

-

Формовка и холодное прессование:После подготовки сырья его подвергают формовке и холодному прессованию.На этом этапе частицы порошка уплотняются в твердую заготовку при комнатной температуре, обеспечивая прочное сцепление между частицами без применения высоких температур.

-

Вакуумное горячее прессование:Затем заготовка помещается в вакуумную среду и подвергается воздействию тепла и давления.Этот процесс способствует дальнейшему уплотнению материала и повышению его плотности, а также предотвращает окисление, что очень важно для сохранения чистоты мишени.

-

Горячее изостатическое прессование:После вакуумного горячего прессования материал подвергается горячему изостатическому прессованию.На этом этапе применяется равномерное высокое давление и температура, что значительно улучшает свойства материала, включая его плотность и механическую прочность.

-

Механическая обработка:После стадии прессования материал подвергается механической обработке для получения точных размеров, необходимых для мишени для напыления.Такая прецизионная обработка гарантирует, что мишень будет иметь конкретный размер и форму, необходимые для ее применения.

-

Пайка опорных пластин:Затем обработанная мишень приваривается к металлической опорной пластине.Этот шаг обеспечивает дополнительную поддержку и прочность, гарантируя, что мишень выдержит суровые условия процесса напыления.

-

Проверка:Прежде чем мишень будет признана готовой к использованию, она проходит ряд проверок качества.Они включают в себя проверку сварки, химический анализ, металлографический анализ и проверку размеров, чтобы гарантировать, что она соответствует всем необходимым стандартам.

-

Очистка и отгрузка:Последние шаги включают в себя тщательную очистку мишени для удаления любых остаточных загрязнений и ее упаковку для отправки.Правильная очистка и упаковка необходимы для защиты мишени от повреждений во время транспортировки и для того, чтобы она прибыла в пункт назначения в первозданном виде.

Подробные этапы процесса

Подготовка сырья

Подготовка сырья - важнейший начальный этап процесса порошковой металлургии для производства мишеней для напыления.Этот этап включает в себя тщательную очистку порошков для достижения высокого уровня чистоты, который необходим для обеспечения производительности и надежности конечной мишени для напыления.Применяемые методы очистки можно разделить на физические и химические.

Физические методы очистки обычно включают такие методы, как вакуумная дистилляция, зональное рафинирование и электромагнитная сепарация.Эти методы особенно эффективны для удаления летучих примесей и разделения различных материалов на основе их физических свойств.Например, вакуумная дистилляция позволяет эффективно снизить содержание газов и примесей с низкой температурой кипения, а зонная рафинация помогает устранить твердые примеси, используя принцип селективного плавления и затвердевания.

С другой стороны, химические методы очистки включают в себя такие процессы, как экстракция растворителями, осаждение паров и электрохимическая обработка.Экстракция растворителем, например, использует селективную растворимость для отделения примесей от целевого материала, а химическое осаждение паров позволяет наносить сверхчистые слои на частицы порошка.Электрохимическая обработка, например электрополировка, позволяет удалять поверхностные примеси и улучшать морфологию частиц.

Выбор метода очистки часто зависит от конкретного материала и желаемого уровня чистоты.Для металлов с высокой температурой плавления, сложных сплавов и редких драгоценных металлов часто используется сочетание физических и химических методов, чтобы конечный порошок соответствовал строгим требованиям к чистоте, необходимым для высокопроизводительных мишеней для напыления.

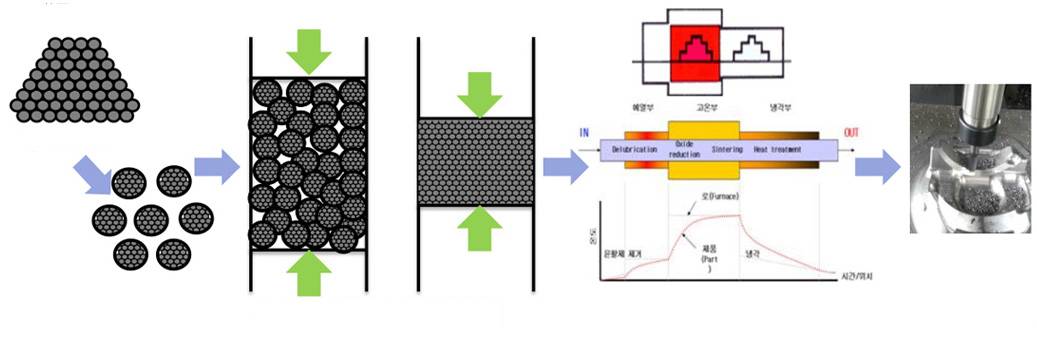

Формование и холодное прессование

Формовка и холодное прессование - важнейшие начальные этапы процесса порошковой металлургии для изготовления мишеней для напыления.На этом этапе происходит тщательное уплотнение и скрепление частиц порошка при комнатной температуре с образованием твердой заготовки.Основная цель этого процесса - создание плотной, однородной структуры, способной выдержать последующую высокотемпературную обработку и обработку высоким давлением.

В процессе холодного прессования обычно используются гидравлические или механические прессы, оказывающие значительное давление на частицы порошка.Это давление уплотняет частицы, устраняя пустоты и обеспечивая высокую степень плотности.Полученная заготовка является предшественником для дальнейших этапов обработки, таких как вакуумное горячее прессование и горячее изостатическое прессование, которые улучшают свойства материала.

Ключевыми факторами успеха холодного прессования являются однородность порошка, точность оборудования для прессования и контроль условий окружающей среды для предотвращения загрязнения.В полученной заготовке не должно быть трещин и других дефектов, поскольку они могут нарушить целостность конечной мишени для напыления.

Таким образом, формовка и холодное прессование закладывают основу для последующих этапов изготовления мишеней для напыления, обеспечивая получение прочного и однородного исходного материала.

Вакуумное горячее прессование

Вакуумное горячее прессование - это специализированная технология, используемая для уплотнения и придания формы материалам в контролируемой бескислородной среде.Этот процесс особенно важен для материалов, требующих высокой плотности и отсутствия пор для достижения оптимальных механических, тепловых или оптических свойств.Метод предполагает одновременный нагрев и прессование материала в условиях вакуума, что облегчает массоперенос частиц порошка за счет таких процессов, как диффузия и течение, тем самым повышая плотность целевого материала.

Ключевые особенности и области применения

- Совместимость материалов:Подходит для ряда материалов, включая металлы и керамику, которые трудно спекать из-за низкого коэффициента диффузии или для которых требуются структуры без пор.

- Сложность формы:В основном используется для изготовления простых форм, таких как пластины, блоки и цилиндры.Однако с помощью усовершенствованных штампов можно получать и более сложные формы.

- Усилие прессования и температура:Работает с усилием прессования от 50 кН до 800 тонн и температурой до 2600°C, применим для деталей диаметром от 700 мм до 1500 мм.

Преимущества

- Повышенная плотность:Одновременное воздействие тепла и давления ускоряет процесс спекания, что приводит к повышению плотности.

- Эффективность температуры и времени:Снижает температуру и время спекания по сравнению с традиционными методами.

- Контроль размера зерна:Эффективно сдерживает рост зерен, что очень важно для сохранения целостности материала и его эксплуатационных характеристик.

Применение в керамике

- Композиционные материалы:Включает MMC (металломатричные композиты) и CMC (керамические матричные композиты).

- Передовая керамика:Такие, как нитрид кремния, Al2O3, TiC/TiN и сиалон, используются в режущих инструментах, тяжелых компонентах клапанов и износостойких деталях.

- Функциональная керамика:В качестве примера можно привести PLZT (свинец-лантан-цирконат-титанат) и другие высокоэффективные керамики, используемые в различных промышленных приложениях.

Вакуумное горячее прессование является краеугольным камнем в производстве высококачественных мишеней для напыления, обеспечивая соответствие конечной продукции строгим эксплуатационным и структурным требованиям.

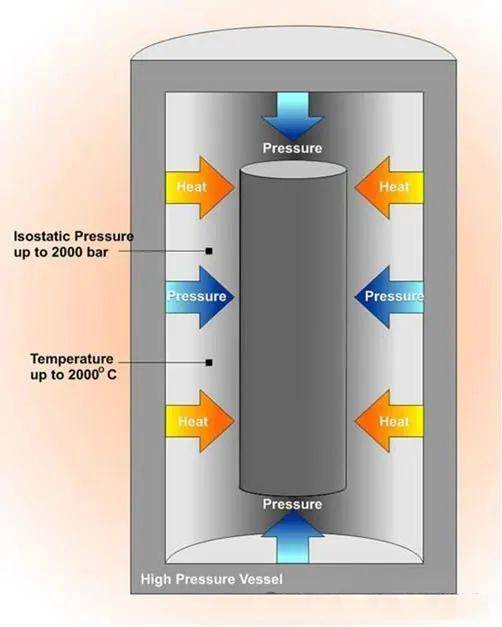

Горячее изостатическое прессование

Горячее изостатическое прессование (ГИП) - это сложный производственный процесс, в котором используются повышенная температура и равномерное давление газа для улучшения свойств различных материалов, включая металлы, керамику, полимеры и композиты.Этот метод особенно эффективен для устранения пористости и повышения плотности этих материалов, что значительно улучшает их механические свойства и обрабатываемость.

Для этого используется пресс-форма, обычно изготовленная из листового металла с высокой температурой плавления, чтобы обеспечить целостность конструкции на протяжении всего процесса.В некоторых специализированных случаях могут использоваться керамические формы.Форма заполняется обрабатываемым материалом, а затем подвергается воздействию инертного газа, например аргона, или стеклоподобной жидкости, которая создает изостатическое давление.Обычные рабочие условия для HIP предполагают давление около 15 000 фунтов на дюйм (100 МПа) при температуре свыше 2000°F (1100°C).

HIP широко используется в нескольких критических областях:

- Устранение микроусадки в отливках:Это обеспечивает целостность и надежность литых деталей.

- Консолидация порошков и диффузионное связывание:Этот процесс, часто называемый плакированием, необходим для создания прочных и плотных конструкций из порошковых материалов.

- Спекание в порошковой металлургии:HIP является неотъемлемой частью процесса спекания, где он помогает формировать плотные, прочные детали из металлических порошков.

- Пайка под давлением:Повышает прочность связи в паяных соединениях.

- Изготовление металломатричных композитов:Позволяет создавать передовые материалы с превосходными механическими свойствами.

Сочетая высокую температуру и равномерное давление, HIP не только улучшает внутреннюю структуру материала, но и повышает его общую производительность и долговечность, что делает его незаменимым в высокоточных производственных процессах.

Механическая обработка

Механическая обработка - важнейший этап в производстве мишеней для напыления, обеспечивающий точное соответствие конечного продукта требованиям к размерам.Этот процесс включает в себя использование различных методов механической обработки для придания материалу мишени окончательной формы.Основной целью является достижение точных размеров и качества поверхности, необходимых для оптимальной работы при напылении.

Существует несколько основных методов, используемых при механической обработке:

-

Токарная и фрезерная обработка:Эти операции используются для удаления лишнего материала и придания заготовке нужной формы.Токарная обработка предполагает вращение заготовки относительно режущего инструмента, а фрезерная - использование вращающегося инструмента для удаления материала с заготовки.

-

Шлифование:Этот метод используется для достижения высокой точности и гладкой поверхности.Шлифование предполагает использование абразивного круга для удаления небольшого количества материала, что обеспечивает соответствие цели требуемым допускам.

-

Притирка и полировка:Эти заключительные этапы имеют решающее значение для достижения наивысшего качества поверхности.Притирка предполагает использование мелкого абразива для дальнейшего улучшения поверхности, а полировка - более гладкого абразива для достижения зеркального блеска.

Выбор метода обработки зависит от свойств материала и специфических требований к мишени для напыления.Например, металлы с высокой температурой плавления и сложные сплавы могут потребовать специализированных процессов обработки, чтобы гарантировать, что материал не пострадает во время обработки.

В общем, механическая обработка - это тщательный процесс, который обеспечивает идеальное соответствие мишени для напыления ее назначению, балансируя между точностью, качеством поверхности и целостностью материала.

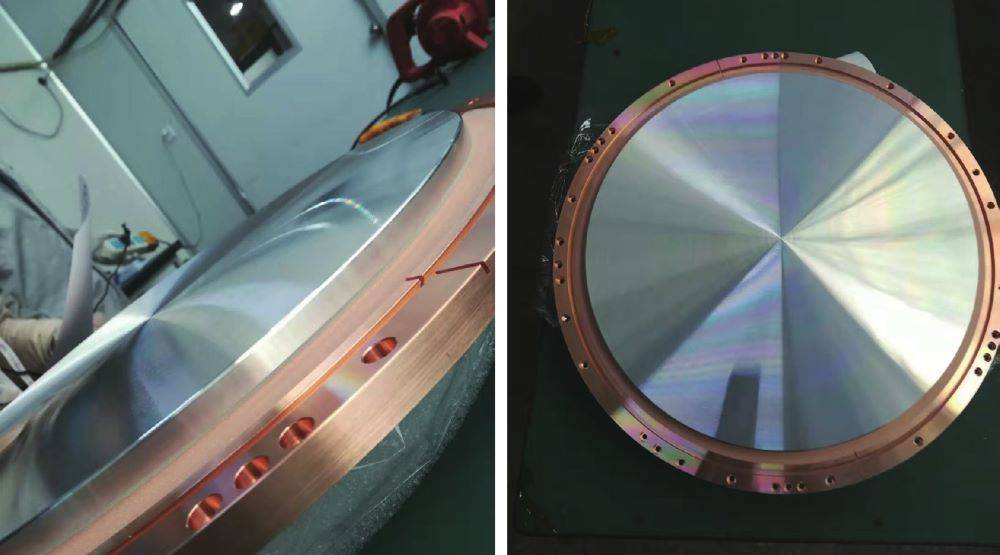

Пайка опорных пластин

Процесс пайки опорных пластин - важнейший этап в производстве мишеней для напыления.Этот этап включает в себя тщательную сварку обработанной мишени с прочной металлической пластиной, обеспечивающей поддержку и повышенную структурную целостность.Металлическая пластина служит в качестве фундаментального слоя, обеспечивая необходимую прочность, чтобы выдержать высокие нагрузки, обычно возникающие в процессе напыления.

Для достижения надежного и прочного соединения используются передовые технологии сварки.Эти методы не только обеспечивают надежное крепление мишени к опорной пластине, но и предотвращают возможное отсоединение во время работы.Выбор метода сварки имеет решающее значение, поскольку он должен учитывать специфические свойства материала мишени и опорной пластины, обеспечивая бесшовную интеграцию без ущерба для характеристик мишени.

Кроме того, процесс пайки выполняется в контролируемых условиях, чтобы свести к минимуму риск возникновения дефектов, таких как трещины или пустоты.Такая точность необходима для сохранения целостности мишени и обеспечения ее долговечности в условиях высокого вакуума.Роль опорной пластины не ограничивается простой поддержкой; она также способствует отводу тепла, что крайне важно для эффективности работы и срока службы мишени.

В общем, пайка опорных пластин - это тщательный процесс, сочетающий в себе прецизионные методы сварки и тщательный выбор материалов для обеспечения структурной целостности и эксплуатационной долговечности мишени.Этот этап является неотъемлемой частью общего производственного процесса и вносит значительный вклад в качество и надежность конечной мишени для напыления.

Инспекция

Заключительный этап процесса производства мишеней для напыления включает в себя тщательную проверки качества для обеспечения целостности и работоспособности готовой продукции.Эти проверки охватывают несколько важнейших областей:

- Проверка сварки:Обеспечение безупречной сварки мишени с опорной плитой, поддержание структурной целостности и предотвращение возможных утечек или отказов.

- Химический анализ:Проверка химического состава материала для подтверждения его соответствия установленным стандартам и требованиям.

- Металлографический анализ:Изучение микроструктуры материала для оценки размера зерна, однородности и любых потенциальных дефектов, которые могут повлиять на характеристики.

- Контроль размеров:Измерение размеров мишени для обеспечения их соответствия точным спецификациям, необходимым для оптимального напыления.

Эти проверки - не просто рутинная проверка, они необходимы для обеспечения качества и надежности мишеней для напыления, что гарантирует их эффективность в различных промышленных приложениях.

Очистка и транспортировка

Заключительные этапы процесса производства мишеней для напыления включают тщательную очистку и бережную транспортировку, чтобы обеспечить целостность и качество материала мишени.

Процесс очистки

Прежде чем целевой материал будет признан готовым к отправке, он проходит тщательный процесс очистки для удаления любых остаточных загрязнений, которые могли накопиться на этапах производства.Этот процесс очистки обычно включает в себя:

- Очистка поверхности: Использование специализированных растворителей и методов для удаления любых поверхностных загрязнений, обеспечивающих первозданную поверхность для оптимального напыления.

- Химическая очистка: Химическая обработка для нейтрализации любых потенциальных коррозионных элементов, которые могут повлиять на долговечность и эффективность мишени.

- Окончательная проверка: Проведение окончательного визуального и тактильного контроля для подтверждения того, что мишень соответствует всем стандартам чистоты.

Соображения по транспортировке

После тщательной очистки целевой материал тщательно упаковывается и подготавливается к транспортировке.На этом этапе необходимо учесть следующие ключевые моменты:

- Упаковка: Мишень надежно упаковывается в защитные материалы, чтобы предотвратить любые повреждения во время транспортировки.Для этого часто используются амортизирующие материалы и влагонепроницаемая упаковка.

- Обращение: Специальные инструкции по обращению предоставляются группе логистики, чтобы гарантировать, что цель не подвергнется чрезмерному воздействию или ненадлежащим условиям хранения.

- Документация: К грузу прилагается подробная документация, включая сертификаты очистки, отчеты о проверке качества и рекомендации по обращению.

Эти заключительные этапы имеют решающее значение для поддержания высоких стандартов, предъявляемых к мишеням для напыления, обеспечивая их прибытие в пункт назначения в оптимальном состоянии для использования.

Связанные товары

- Пресс-форма Assemble Square Lab для лабораторных применений

- Теплый изостатический пресс для исследований твердотельных батарей

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- Пресс-форма из карбида для лабораторных применений

Связанные статьи

- Настольный пресс-гранулятор KBr: эффективный инструмент для лабораторного использования

- Технология изостатического прессования керамических форм

- Эксплуатация автоматического лабораторного пресса для гранулирования XRF

- Полное руководство по Цилиндрические пресс-формы с электрическим нагревом: Технология и применение

- Понимание важности и применения лабораторных прессов