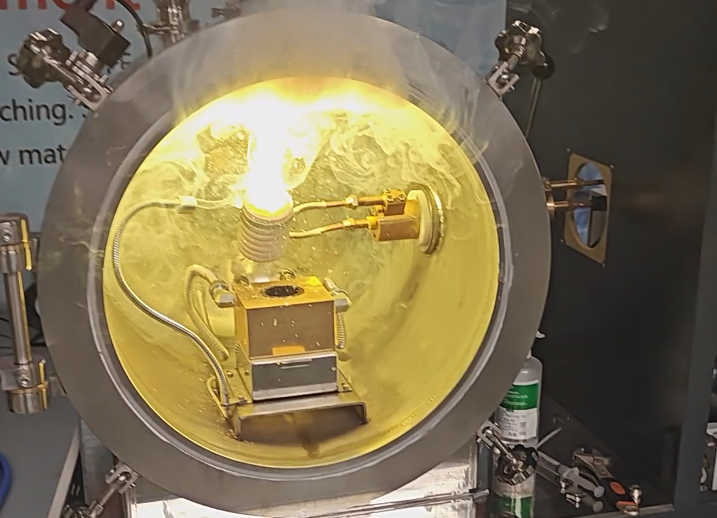

Когда лопатки турбин ломаются в полете или в корпусах реакторов появляются микроскопические трещины, последствия измеряются человеческими жизнями, а не только затратами на ремонт. Вакуумно-индукционное плавление (VIM) стало золотым стандартом для предотвращения подобных катастроф за счет устранения загрязнений на атомном уровне. В этой статье рассказывается о том, как с помощью механизмов контроля загрязнения VIM создаются материалы, выдерживающие экстремальные условия эксплуатации - от гиперзвуковых реактивных самолетов до ядерных реакторов.

Механизм контроля загрязнений в вакуумно-индукционной плавке

Динамика взаимодействия газа и частиц в вакууме

Вакуумная среда VIM (обычно от 10^-3 до 10^-6 торр) не позволяет атмосферным газам вступать в реакцию с расплавленными металлами. В отличие от традиционной плавки, где кислород образует хрупкие оксиды, VIM:

- Снижает поглощение азота на 98% в титановых сплавах

- Снижает содержание водорода до <1 ppm в стали

- Предотвращает появление углерода в никелевых суперсплавах

Вы когда-нибудь задумывались, почему некоторые сплавы непредсказуемо разрушаются под нагрузкой? Часто это невидимые газовые загрязнения, которые обычная плавка не замечает.

Пороговые значения содержания следовых элементов для соответствия требованиям аэрокосмической промышленности

Один атом серы на миллион в сплаве для реактивного двигателя может привести к катастрофическим трещинам. VIM достигает:

- <0,001% серы в сплаве Inconel 718

- <0,0005% фосфора в турбинных сталях

- 99,9995 % чистого алюминия для компонентов спутников.

Эти пороговые значения превышают стандарты ASTM F3055 для материалов аэрокосмического назначения.

Мониторинг шлакообразования в режиме реального времени

Передовые системы VIM используют спектроскопические датчики для обнаружения сегрегации примесей во время плавки. В одном из задокументированных случаев было обнаружено отклонение в 0,002 % кремния в расплаве циркония ядерного класса, что позволило предотвратить отказ реактора стоимостью 200 млн долларов.

Прорывы в производительности материалов, достигнутые с помощью VIM

Сопротивление усталости лопаток турбины в гиперзвуковом полете

При скорости 5 Махов обычные турбинные сплавы разрушаются в течение 50 циклов из-за:

- Кислородно-индуцированного ослабления границ зерен

- Скопления азотной пористости

Суперсплавы CMSX-4, обработанные в VIM, демонстрируют:

- Увеличение усталостной прочности на 400% при температуре 1 200°C

- Нулевое образование сигма-фазы после 1 000 термических циклов

Коррозионная стойкость оболочек ядерного топлива

Циркалой-4, обработанный по технологии VIM, демонстрирует:

- 90% более низкий уровень захвата водорода в среде PWR

- На 60% более низкая скорость ползучести при 400°C

- Отсутствие замедленного гидридного растрескивания после 15 лет эксплуатации

Стабильность сплава для аккумуляторов электромобилей

Очищенные с помощью VIM алюминиево-литиевые фольги для корпусов батарей:

- Снижение проникновения дендритов на 70%

- Сохранение проводимости после 5 000 циклов заряда

- Устранение риска возгорания лития из-за загрязнения натрием

Отраслевые случаи устранения отказов

Борьба с горячей коррозией в сплавах для морских турбин

Воздействие соленой воды вызывает питтинг, вызванный хлоридами, в обычных сплавах IN738LC. Версии, обработанные по технологии VIM:

- Выдерживают 8 000 часов в смоделированных морских условиях

- Не обнаруживают заметной потери металла при 900°C

- Снижают уровень горячей коррозии, вызванной серой, на 92%.

Предотвращение нейтронного охрупчивания в корпусах реакторов

Один атом бора на миллиард ускоряет нейтронное разрушение. Стали для корпусов реакторов с VIM-контролем:

- Продлить срок службы корпуса более чем на 60 лет

- Снижение температуры перехода от вязкости к хрупкости на 40°C

- Сохранение ударной вязкости по Шарпи на уровне 50 Дж после флюенса 20 МВт/м^2

Устранение водородного загрязнения при облегчении автомобилей EV

Когда компания BMW перешла на использование магниевых сплавов, обработанных методом VIM, для изготовления конструкционных элементов:

- Количество дефектов, вызывающих водородные пузыри, снизилось с 12% до 0,02%

- Поглощение энергии при столкновении улучшилось на 35%

- Гарантийные претензии по коррозии снизились на 80%.

Влияние контроля загрязнения на человека

За каждым сплавом, усовершенствованным VIM, стоят защищенные жизни - будь то пассажир авиакомпании, доверяющий реактивному двигателю, или техник-ядерщик, работающий рядом с реактором. Эта технология не просто улучшает материалы, она заново определяет потолки безопасности для целых отраслей.

Для лабораторий, разрабатывающих материалы нового поколения, системы VIM компании Kintek обеспечивают контроль загрязнения, необходимый для превращения теоретических пределов безопасности в доказанную эффективность. Разница между катастрофическим отказом и надежным компонентом часто сводится к частицам на миллиард примесей и процессу плавления, который их устраняет.

Продукты, которые вы, возможно, ищете:

https://kindle-tech.com/products/vacuum-induction-melting-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/2200-graphite-vacuum-furnace

https://kindle-tech.com/products/2200-graphite-vacuum-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

Связанные товары

- Печь для вакуумной индукционной плавки лабораторного масштаба

- Печь для спекания и пайки в вакууме

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Графитировочная печь сверхвысоких температур в вакууме

Связанные статьи

- Как вакуумная индукционная плавка обеспечивает непревзойденную надежность в критически важных отраслях промышленности

- Вакуумная плавильная печь: исчерпывающее руководство по вакуумной индукционной плавке

- Применение технологии горячего изостатического прессования при литье высокотемпературных сплавов на основе никеля

- Вакуумно-индукционная плавка повышает качество производства высокопроизводительных сплавов

- Как вакуумно-индукционное плавление превосходит традиционные методы при производстве современных сплавов