Введение в электролитические ячейки для оценки покрытий

В сфере промышленного применения оценка покрытий играет ключевую роль в обеспечении долговечности, функциональности и эстетичности различных изделий.Электролитические ячейки стали краеугольным камнем в этом процессе, предлагая сложные средства для оценки и улучшения свойств покрытий. В этой статье рассматриваются передовые методы оценки покрытий с помощью электролитических ячеек, изучаются тонкости гальваностегии, золь-гель методологии и мокрых химических методов. Раскрывая основы и практическое применение этих методов, мы стремимся дать читателям более глубокое понимание того, как электролитические ячейки способствуют выбору и оптимизации материалов покрытия, что в конечном итоге приводит к улучшению характеристик и надежности продукции.

Основы гальваники для нанесения покрытий

Гальваника - это важнейший процесс в области металлургии и материаловедения, используемый для нанесения тонкого слоя одного металла на поверхность другого, обычно неметаллического, материала. Этот метод используется для улучшения свойств основного материала, например, повышения его коррозионной стойкости, эстетической привлекательности или электропроводности. Процесс включает в себя использование электролитической ячейки, где объект, на который наносится покрытие (катод), погружается в раствор, содержащий ионы металла (электролит), и подается электрический ток.

Механизмы гальванического покрытия

Основополагающим принципом гальваники являются законы электролиза Фарадея, согласно которым количество осажденного металла пропорционально количеству электричества, пропущенного через раствор. Во время процесса анод, на который обычно наносится металл, растворяется в электролите, выделяя ионы металла. Затем эти ионы притягиваются к катоду, где они осаждаются и образуют сплошной металлический слой.

Контроль толщины осажденного слоя

Толщина металлического слоя, осажденного на катоде, может регулироваться несколькими параметрами:

- Концентрация ионов металла в электролите: Более высокая концентрация приводит к тому, что большее количество ионов становится доступным для осаждения, что приводит к образованию более толстого слоя.

- Применяемый ток: Увеличение силы тока повышает скорость осаждения ионов.

- Время нанесения покрытия: Увеличение продолжительности процесса позволяет осадить больше ионов.

Требования к качеству слоя покрытия

Качество гальванического слоя имеет решающее значение для его эффективности. Основные требования включают:

- Адгезия: Покрытие должно плотно прилегать к основному материалу, чтобы предотвратить отслаивание или шелушение.

- Равномерность: Слой должен быть равномерным по всей поверхности для обеспечения постоянства свойств.

- Плотность: Плотное покрытие менее пористое и обеспечивает лучшую защиту от воздействия факторов окружающей среды.

Электротипирование

Еще одно применение гальванического покрытия - электротипирование, используемое при воспроизведении шрифтов и художественных произведений. Этот процесс включает в себя создание формы оригинального изделия из воска, покрытие его токопроводящим материалом, а затем подвергание гальваническому покрытию для получения металлической копии. Эта техника неоценима при сохранении и тиражировании исторических документов и произведений искусства.

В заключение следует отметить, что гальваника - это универсальный и важный процесс, который дает множество преимуществ в плане улучшения и защиты материалов. Понимая и контролируя механизмы и параметры гальванического покрытия, промышленники могут изменять свойства своих изделий в соответствии с конкретными требованиями, обеспечивая долговечность, функциональность и эстетическую привлекательность.

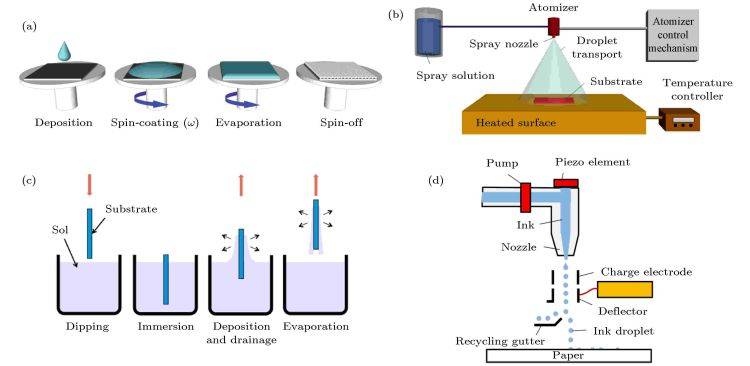

Золь-гель методология в электролитическом покрытии

Метод золь-гель представляет собой сложный и универсальный подход к осаждению тонких пленок, особенно в электролитических покрытиях. Этот метод отличается от традиционных мокрых химических методов благодаря уникальным технологиям обработки и превосходным свойствам получаемых пленок. Процесс золь-гель включает в себя превращение жидкой коллоидной суспензии, известной как "золь", в твердую сеть, или "гель", посредством серии химических реакций. В этом разделе мы рассмотрим тонкости золь-гель метода, выделим его преимущества, ключевые реакции и соображения для эффективного применения в электролитических покрытиях.

Ключевые реакции в золь-гель процессе

Процесс золь-гель характеризуется тремя основными реакциями: гидролизом, конденсацией спирта и конденсацией воды. Эти реакции играют ключевую роль в формировании конечных свойств покрытия. Гидролиз включает в себя реакцию прекурсора с водой, что приводит к образованию гидроксильных групп. Впоследствии эти гидроксильные группы вступают в реакции конденсации либо с другими гидроксильными группами (водная конденсация), либо со спиртовыми группами (спиртовая конденсация), образуя полимерную сеть.

Контроль за этими реакциями очень важен, так как он напрямую влияет на структурные и функциональные свойства получаемого геля. Такие факторы, как pH, температура, время реакции, концентрация реагентов, природа и концентрация катализаторов, играют важную роль в регулировании скорости и степени протекания этих реакций. Разумно управляя этими параметрами, можно адаптировать золь-гель процесс для достижения желаемых характеристик пленки, таких как толщина, однородность и шероховатость поверхности.

Преимущества золь-гель метода в нанесении покрытий

Одним из наиболее значительных преимуществ золь-гель метода является его способность создавать покрытия при относительно низких температурах. Это особенно важно для чувствительных материалов, которые могут разрушаться или претерпевать структурные изменения при более высоких температурах. Низкотемпературная обработка не только сохраняет целостность подложки, но и позволяет формировать соединения с хорошей кристалличностью и равномерным распределением частиц по размерам, часто в наноразмерном диапазоне.

Кроме того, золь-гель метод позволяет отлично контролировать стехиометрическое соотношение материалов покрытия, обеспечивая точный состав и высокое качество пленок. Простота процесса изготовления в сочетании с его масштабируемостью делает золь-гель метод привлекательным вариантом как для лабораторных экспериментов, так и для крупномасштабных промышленных применений. Несмотря на эти преимущества, метод не лишен трудностей, включая проблемы, связанные с низким выходом, высокой стоимостью прекурсоров и возможностью получения неоднородных и прерывистых слоев покрытия.

Применение в электролитических покрытиях

В контексте электролитических покрытий золь-гель метод особенно ценится за его способность покрывать поверхности любого размера и формы, обеспечивая равномерное покрытие на больших площадях. Это достигается с помощью различных методов осаждения, таких как распыление, погружение или спиннинг, каждый из которых предназначен для удовлетворения конкретных требований. Золь-гель покрытия известны своей хорошей однородностью и низкой шероховатостью поверхности, что очень важно для повышения производительности и долговечности электролитических устройств.

Кроме того, золь-гель метод позволяет включать в матрицу покрытия различные функциональные добавки, такие как катализаторы или допанты. Эта возможность позволяет создавать многофункциональные покрытия, отвечающие сложным требованиям, таким как повышенная проводимость, улучшенная механическая прочность или устойчивость к деградации окружающей среды.

Заключение

В целом, золь-гель метод является мощной и гибкой технологией осаждения тонких пленок в электролитических покрытиях. Способность работать при низких температурах в сочетании с отличным контролем свойств пленок и масштабируемостью позволяет ему занимать лидирующие позиции как в исследовательских, так и в промышленных условиях. Несмотря на сохраняющиеся проблемы, постоянные достижения в области химии золь-гель и оптимизации процессов продолжают расширять его потенциал и совершенствовать его применение в области электролитических покрытий.

Мокрые химические методы для оценки покрытий

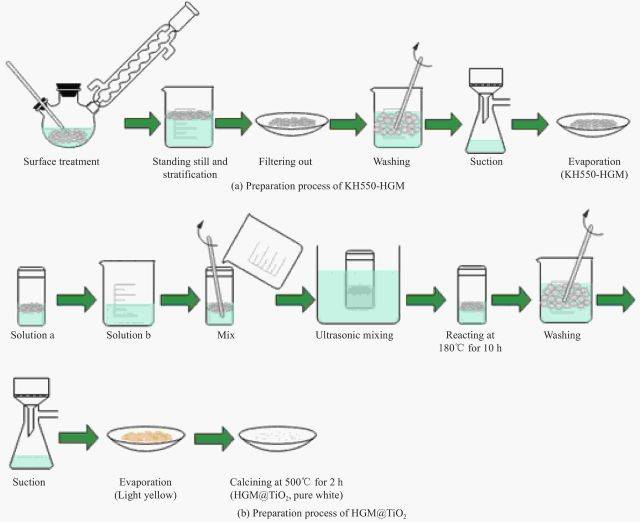

Мокрые химические методы играют ключевую роль в оценке и нанесении покрытий, предлагая разнообразные способы получения однородных и эффективных покрытий. Эти методы, включающие гидротермальные/сольвотермальные методы и другие мокрые химические процессы, особенно эффективны при нанесении покрытий благодаря их способности манипулировать химической средой на молекулярном уровне. В этом разделе мы рассмотрим особенности этих методов, их эффективность и проблемы, связанные с получением однородных покрытий.

Гидротермальные и сольвотермальные методы

Гидротермальные и сольвотермальные методы предполагают использование для синтеза материалов водных систем или систем на основе растворителей при высокой температуре и высоком давлении. Эти методы особенно полезны для осаждения покрытий благодаря их способности контролировать зарождение и рост частиц, что приводит к формированию однородных покрытий. Сольвотермический метод, в котором используются органические растворители, позволяет лучше контролировать химическую среду, что делает его подходящим для деликатных подложек или тех, которые требуют специфических химических взаимодействий.

Одним из ключевых преимуществ гидротермального и сольвотермального методов является их способность создавать покрытия с высокой степенью кристалличности и чистоты. Это достигается за счет точного контроля над условиями реакции, такими как температура, давление и концентрация реагентов. Например, исследования показали, что регулировка pH раствора может существенно повлиять на морфологию и толщину получаемых покрытий.

Другие мокрые химические процессы

Помимо гидротермальных и сольвотермальных методов, в производстве покрытий широко используются и другие мокрые химические процессы, такие как золь-гель, электроосаждение и окунание. Эти методы обладают рядом преимуществ, включая простоту, экономическую эффективность и возможность получения покрытий с превосходной однородностью и адгезией.

Золь-гель процесс

Золь-гель процесс включает в себя превращение жидкого золя в твердый гель посредством ряда химических реакций. Этот метод особенно полезен для получения покрытий с заданными свойствами, такими как оптическая прозрачность, термостойкость и химическая стойкость. Процесс золь-гель позволяет включать в матрицу покрытия различные функциональные добавки, такие как наночастицы или органические молекулы, улучшая его общие характеристики.

Электроосаждение

Электроосаждение - это метод, при котором материал покрытия осаждается на подложку из раствора электролита под действием электрического тока. Этот метод широко используется для осаждения металлов и сплавов, обеспечивая точный контроль над толщиной и составом покрытия. Электроосаждение особенно выгодно для приложений, требующих коррозионной стойкости и износостойкости, поскольку позволяет получать плотные и адгезивные покрытия.

Нанесение покрытия методом погружения

Нанесение покрытия методом окунания предполагает погружение подложки в раствор для нанесения покрытия и последующее его извлечение с контролируемой скоростью. Этот метод прост и универсален, что делает его пригодным для широкого спектра применений. Нанесение покрытия методом погружения позволяет получать равномерные покрытия с минимальной шероховатостью поверхности, что очень важно для приложений, требующих оптической четкости или гладкой поверхности.

Трудности в получении однородных покрытий

Несмотря на преимущества мокрых химических методов, получение однородных покрытий остается серьезной проблемой. Такие факторы, как неоднородность подложки, стабильность раствора и параметры процесса, могут влиять на однородность получаемых покрытий. Например, изменение шероховатости поверхности подложки может привести к неравномерной толщине покрытия, а колебания концентрации раствора - к неравномерности свойств покрытия.

Кроме того, масштабируемость методов мокрой химии часто ограничена, что затрудняет применение этих методов в крупномасштабном промышленном производстве. Необходимость точного контроля над условиями реакции также требует сложного оборудования и квалифицированного персонала, что увеличивает общую стоимость процесса.

Заключение

Мокрые химические методы представляют собой мощный набор инструментов для оценки и нанесения покрытий, позволяющий получать высококачественные покрытия с индивидуальными свойствами. Несмотря на то что эти методы сопряжены с рядом трудностей, постоянные исследования и технологический прогресс продолжают повышать их эффективность и расширять область применения. Тщательно подобрав и оптимизировав подходящий метод мокрой химии, можно получить однородные и прочные покрытия, отвечающие строгим требованиям различных промышленных и научных применений.

Влияние свойств покрытий на анализ

Покрытия играют важнейшую роль в повышении эксплуатационных характеристик и долговечности различных материалов в различных отраслях промышленности. Выбор соответствующих материалов и методов нанесения покрытий очень важен для достижения желаемых свойств, таких как коррозионная стойкость, износостойкость и теплопроводность. Понимание влияния свойств покрытия на анализ жизненно важно для обеспечения эффективности и надежности материалов с покрытием.

Теплопроводность

Теплопроводность - важнейшее свойство покрытий, особенно в тех областях, где управление теплом имеет первостепенное значение. Покрытия с высокой теплопроводностью необходимы для эффективного отвода тепла, предотвращения теплового стресса и обеспечения стабильности материала покрытия. Например, в электронной промышленности терморегулирующие покрытия используются для предотвращения перегрева электронных компонентов, тем самым повышая их производительность и срок службы.

Теплопроводность покрытия зависит от состава и микроструктуры материала. Такие металлы, как медь и алюминий, обладают высокой теплопроводностью, что делает их пригодными для использования в системах терморегулирования. Керамические покрытия, с другой стороны, имеют более низкую теплопроводность, но обладают отличными теплоизоляционными свойствами. Выбор материала покрытия зависит от конкретных тепловых требований приложения.

Химическая стабильность

Химическая стабильность - еще один критический фактор при анализе покрытий. Покрытия должны выдерживать химические реакции и воздействие окружающей среды, не разрушаясь и не теряя своих защитных свойств. Химическая стабильность особенно важна в коррозионных средах, где покрытия должны противостоять химическому воздействию кислот, щелочей и солей.

Покрытия, изготовленные из таких материалов, как нержавеющая сталь, титан и некоторые виды керамики, отличаются превосходной химической стабильностью. Эти материалы образуют защитный барьер, который не позволяет подложке вступать в реакцию с агрессивными веществами. Кроме того, некоторые покрытия способны вступать в реакцию с окружающей средой, образуя пассивный слой, который еще больше повышает их химическую устойчивость.

Механические свойства

Механические свойства покрытий, такие как твердость, прочность и гибкость, существенно влияют на их эксплуатационные характеристики и долговечность. Твердые покрытия обеспечивают отличную износостойкость, защищая подложку от абразивных воздействий. Жесткие покрытия, с другой стороны, обеспечивают хорошую устойчивость к ударам и деформации, что делает их пригодными для применения в тех случаях, когда материал покрытия подвергается механическим нагрузкам.

Гибкие покрытия необходимы в тех случаях, когда материал с покрытием подвергается многократным изгибам или растяжениям. Такие покрытия предотвращают растрескивание и расслоение, обеспечивая долговременную целостность покрытия. Механические свойства покрытия определяются составом материала, микроструктурой и используемым процессом осаждения.

Толщина покрытия

Толщина покрытия - важнейший параметр, влияющий на эксплуатационные характеристики и анализ материалов с покрытием. Более толстые покрытия обеспечивают лучшую защиту и долговечность, но могут скрывать основные характеристики при анализе. И наоборот, более тонкие покрытия могут не обеспечивать достаточной защиты, но позволяют лучше видеть особенности подложки.

Оптимальная толщина покрытия зависит от конкретных требований приложения. Например, в аэрокосмической промышленности покрытия должны быть достаточно тонкими, чтобы минимизировать вес и при этом обеспечивать достаточную защиту от коррозии и износа. В аналитических приложениях толщина покрытия должна тщательно контролироваться, чтобы не затушевать интересующие элементы.

Выход вторичных электронов

Выход вторичных электронов (SEY) - важное свойство покрытий в аналитических приложениях. Покрытия с высоким SEY улучшают обнаружение вторичных электронов, обеспечивая лучшую визуализацию и анализ материала с покрытием. Металлы с высоким SEY, такие как золото и платина, часто используются для покрытия образцов в сканирующей электронной микроскопии (СЭМ) для улучшения качества изображений.

Растворимые покрытия

В некоторых аналитических приложениях необходимо удалить покрытие после анализа. Растворимые покрытия из таких материалов, как серебро и медь, легко растворяются с помощью соответствующих растворителей, позволяя исследовать подложку. Эти покрытия особенно полезны в тех случаях, когда необходимо удалить покрытие, не повредив подложку.

Заключение

Свойства покрытий оказывают значительное влияние на анализ, и выбор подходящих материалов и методов нанесения покрытий очень важен для достижения желаемых характеристик и надежности. Теплопроводность, химическая стабильность, механические свойства, толщина покрытия, выход вторичных электронов и растворяемость покрытий - все это критические факторы, которые необходимо учитывать при анализе материалов с покрытиями. Понимая эти свойства и их последствия, аналитики могут обеспечить эффективность и точность своих оценок, что приведет к улучшению характеристик и долговечности материалов с покрытием в различных областях применения.

Толщина покрытия и ее роль в видимости характеристик

Толщина покрытия играет ключевую роль в определении видимости и долговечности интересующих нас элементов на различных материалах. В этом разделе рассматривается оптимальная толщина покрытия для различных областей применения, обеспечивающая сохранение видимости элементов и стойкость покрытия при использовании по назначению.

Важность толщины покрытия

Толщина покрытия - критический параметр в процессах физического осаждения из паровой фазы (PVD). Более толстое покрытие обычно обеспечивает большую долговечность и износостойкость. Однако необходимо соблюдать баланс, чтобы покрытие не скрывало основные характеристики. Например, в декоративных изделиях с легким и умеренным износом покрытия толщиной в несколько десятых микрометра (0,2-0,5 мкм) могут прослужить много лет без значительного износа. И наоборот, для изделий, подвергающихся более жестким условиям эксплуатации, необходимо более толстое покрытие (обычно более 1 мкм). Кроме того, подложка должна быть более прочной, чтобы поддерживать покрытие, так как тонкое покрытие может прогибаться до точки разрушения, если подложка поддается локальному давлению.

Равномерность и контроль толщины

Равномерность толщины покрытия необходима для поддержания постоянных характеристик материала и обеспечения оптимальных эксплуатационных характеристик конечного продукта. Неоднородная или неравномерная толщина пленки может привести к изменению свойств материала, что может повлиять на эксплуатационные характеристики изделия. Для достижения однородности и точного контроля толщины необходимо тщательно контролировать такие факторы, как скорость осаждения, температура и другие параметры процесса.

Адгезия и расслоение

Долгосрочная надежность и функциональность продукта с покрытием зависит от надлежащей адгезии между тонкой пленкой и основой. Отслоение, когда тонкий слой отделяется от подложки, может привести к выходу изделия из строя. Техника осаждения, подготовка подложки и межфазная обработка - все это критические элементы, влияющие на адгезию. Обеспечение прочной адгезии имеет решающее значение для предотвращения расслоения и сохранения целостности покрытия.

Влияние на видимость элементов

Физические свойства материала покрытия, такие как его теплопроводность и хрупкость, могут повлиять на анализ интересующих элементов. Например, в хрупких металлах могут образовываться трещины при приложении давления вскоре после нанесения покрытия, что затрудняет видимость особенностей. Химическая стабильность также имеет большое значение, поскольку некоторые покрытия могут потребовать удаления после анализа. Такие металлы, как серебро и медь, являются подходящими вариантами благодаря своей легкости растворения.

Регулировка толщины покрытия

Толщина покрытия должна соответствовать конкретным характеристикам, чтобы предотвратить затемнение. Например, в тех случаях, когда выход вторичных электронов имеет решающее значение, идеальным вариантом будет покрытие образцов металлом с самым высоким выходом вторичных электронов. Толщина покрытия должна быть отрегулирована таким образом, чтобы все элементы оставались видимыми и доступными для анализа.

В заключение следует отметить, что оптимальная толщина покрытия зависит от области применения и специфических требований к интересующим элементам. При тщательном рассмотрении таких факторов, как долговечность, однородность, адгезия и видимость, можно выбрать подходящую толщину покрытия, чтобы гарантировать, что элементы останутся различимыми, а покрытие будет работать так, как нужно.

Примеры из практики: Успешное применение электролитических покрытий

Электролитические методы нанесения покрытий произвели революцию в различных отраслях промышленности, обеспечив долговечные, функциональные и эстетически привлекательные покрытия. В этом разделе рассматриваются несколько реальных областей применения электролитических покрытий, в которых они были успешно использованы, а также результаты и извлеченные уроки.

Аэрокосмическая промышленность

В аэрокосмической отрасли первостепенное значение имеет потребность в легких, но прочных материалах. Электролитические покрытия играют важную роль в повышении производительности и долговечности авиационных компонентов. Например, на алюминиевые сплавы, широко используемые в авиастроении, часто наносят анодные пленки для повышения их коррозионной стойкости и износостойкости. Такие анодные пленки образуются в процессе анодирования, когда алюминиевые детали погружаются в кислотный электролит и подвергаются воздействию электрического тока. В результате этого процесса на поверхности алюминия образуется твердый защитный оксидный слой, который может быть дополнительно запечатан для повышения долговечности.

В качестве примера можно привести использование твердого анодирования на деталях шасси. Благодаря нанесению толстого анодного покрытия срок службы этих критически важных компонентов увеличился на 50 %, что значительно сократило расходы на техническое обслуживание и время простоя. Кроме того, анодированные поверхности обладают отличной теплопроводностью, что помогает рассеивать тепло, выделяемое во время высокоскоростных полетов, повышая тем самым общую безопасность и эффективность самолета.

Автомобильная промышленность

Автомобильная промышленность также получила огромную выгоду от применения электролитических покрытий. Одно из наиболее распространенных применений - гальваническое покрытие, при котором металлические детали покрываются тонким слоем другого металла, например хрома, никеля или золота. Этот процесс не только повышает эстетическую привлекательность автомобиля, но и обеспечивает необходимую защиту от коррозии и износа.

Например, при производстве автомобильной отделки широко используются гальванические хромовые покрытия, позволяющие добиться глянцевой, зеркальной поверхности. Такие покрытия не только визуально привлекательны, но и очень устойчивы к коррозии, что позволяет сохранить отделку в целости и сохранности даже в суровых условиях окружающей среды. Кроме того, гальванические покрытия на компонентах двигателя, таких как поршни и клапаны, улучшают их износостойкость, тем самым повышая общую производительность и надежность двигателя.

Электронная промышленность

В электронной промышленности гальванические покрытия играют важнейшую роль в защите чувствительных компонентов от воздействия факторов окружающей среды и обеспечении их оптимальной функциональности. Одним из ярких примеров является использование золотого гальванического покрытия на разъемах и контактах. Золото является отличным проводником электричества и очень устойчиво к коррозии, что делает его идеальным для таких применений.

На примере производства печатных плат (ПП) показана эффективность гальванического покрытия золотом. Нанесение тонкого слоя золота на медные дорожки печатной платы значительно повышает ее надежность и срок службы. Это особенно важно для высокоточных приложений, таких как смартфоны и медицинские устройства, где даже незначительная коррозия может привести к значительным проблемам с производительностью.

Биомедицинская промышленность

Биомедицинская промышленность также использует электролитические покрытия для повышения функциональности и биосовместимости медицинских устройств. Одним из наиболее ярких примеров является использование анодирования титана при производстве имплантатов. Титан является предпочтительным материалом для имплантатов благодаря своей превосходной биосовместимости и механическим свойствам. Однако, чтобы еще больше улучшить его интеграцию с человеческим телом, титановые поверхности часто анодируют, чтобы создать пористый оксидный слой.

Этот пористый слой не только увеличивает площадь поверхности имплантата, но и способствует остеоинтеграции - процессу, в ходе которого костная ткань врастает в пористую структуру имплантата. В качестве примера можно привести использование имплантатов из анодированного титана в стоматологии. Эти имплантаты показали более высокие показатели остеоинтеграции по сравнению с традиционными имплантатами, что привело к ускорению заживления и улучшению результатов лечения пациентов.

Заключение

Успешное применение электролитических покрытий в различных отраслях промышленности подчеркивает их универсальность и эффективность. Электролитические покрытия зарекомендовали себя как ценная технология: от улучшения характеристик аэрокосмических компонентов до повышения надежности электронных устройств. По мере развития исследований и разработок мы можем ожидать еще больше инновационных применений электролитических покрытий, что будет способствовать дальнейшему прогрессу во многих областях.

Будущие тенденции и инновации в области электролитических покрытий

Область электролитических покрытий ждет значительный прогресс и инновации, которые определят ее будущее применение и эффективность. Поскольку промышленность продолжает искать более устойчивые, эффективные и высокопроизводительные решения для нанесения покрытий, появляется несколько ключевых тенденций и технологий. В этом разделе мы рассмотрим эти тенденции, сосредоточившись на потенциальных улучшениях и новых применениях в области электролитических покрытий.

Атомно-слоевое осаждение (ALD)

Осаждение атомных слоев (ALD) представляет собой передовую технологию в области электролитических покрытий, в частности для улучшения свойств поверхности катодных материалов в батареях. ALD предполагает последовательное использование двух или более химикатов-предшественников для формирования тонкого однородного слоя на подложке. Этот метод использует самоограничивающуюся химическую реакцию, обеспечивая точный контроль над толщиной и однородностью осажденной пленки. К преимуществам ALD относятся способность равномерно покрывать сложные геометрические формы, применимость к широкому спектру материалов и относительно низкие рабочие температуры. Однако в настоящее время эта технология ограничена сложностью и высокими затратами, связанными с необходимым оборудованием и материалами-прекурсорами.

Наноструктурированные покрытия и нанокомпозиты

Производство наноструктурированных покрытий и нанокомпозитов - еще одна важная тенденция в области электролитического нанесения покрытий. Эти материалы обладают улучшенными свойствами, такими как повышенная прочность, улучшенная электропроводность и повышенная устойчивость к деградации окружающей среды. Разработка этих наноструктурированных материалов обусловлена потребностью в более эффективных и долговечных покрытиях в различных областях применения - от электроники до систем возобновляемой энергетики.

Экологические соображения

Экологическая устойчивость является важнейшим фактором развития технологий электролитических покрытий. Инновации, направленные на сокращение объема сточных вод и энергопотребления, имеют первостепенное значение. Например, в настоящее время исследуются процессы нанесения покрытий, которые минимизируют отходы и потребление энергии. Эти усилия не только способствуют сохранению окружающей среды, но и согласуются с глобальными инициативами по сокращению промышленного углеродного следа.

Улучшенная функциональность и новые области применения

В отрасли электролитических покрытий также наблюдается улучшение функциональности существующих продуктов и создание совершенно новых областей применения. Например, в электронной промышленности требуются материалы высокой чистоты для полупроводниковых приборов и интегральных схем. Используемые в этой отрасли мишени для напыления позволяют получать проводящие и диэлектрические тонкие пленки, которые необходимы для повышения производительности и миниатюризации электронных компонентов.

В секторе солнечной энергетики разработка тонкопленочных солнечных элементов, например, из селенида меди-индия-галлия (CIGS), была облегчена благодаря передовым технологиям нанесения покрытий. Эти элементы представляют собой третье поколение солнечных технологий и известны своей эффективностью и экономичностью. Процесс нанесения покрытий методом напыления особенно предпочтителен благодаря его способности создавать высококачественные и однородные пленки.

Технологические синергии и комбинации

Еще одна тенденция в области электролитических покрытий - сочетание различных технологий осаждения для использования их сильных сторон. Например, сочетание физического осаждения из паровой фазы (PVD) с химическим осаждением из паровой фазы (CVD) позволяет повысить долговечность, уменьшить трение и улучшить термические свойства покрытий. Такой синергетический подход позволяет создавать многослойные покрытия, обладающие превосходными эксплуатационными характеристиками.

Математическое моделирование и имитация

Достижения в области математического моделирования и численного моделирования играют решающую роль в оптимизации процессов электролитического нанесения покрытий. Эти инструменты помогают понять и предсказать поведение систем покрытий, что приводит к улучшению конструкции реактора и повышению эффективности работы. Ожидается, что такие усовершенствования позволят снизить затраты и улучшить механические свойства пленок, сделав их более прочными и надежными.

В заключение следует отметить, что электролитическое покрытие ждет светлое будущее благодаря многочисленным инновациям и тенденциям, которые обещают повысить его эффективность, устойчивость и применимость в различных отраслях промышленности. По мере продолжения исследований и разработок эти достижения, несомненно, приведут к созданию более совершенных, долговечных и экологически безопасных решений для нанесения покрытий.

Связанные товары

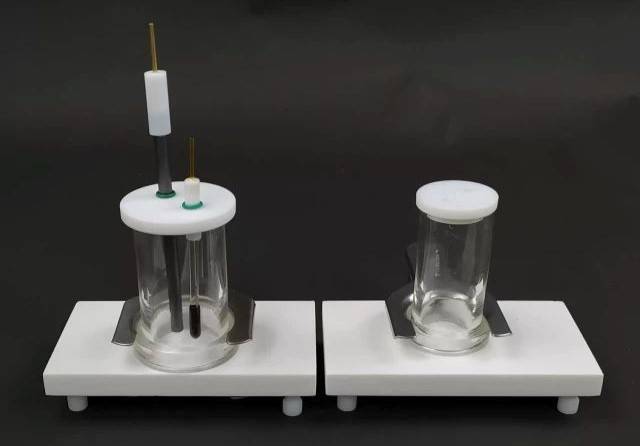

- Электрохимическая ячейка для оценки покрытий

- Электрохимическая ячейка для электролиза плоской коррозии

- Лабораторная электрохимическая рабочая станция Потенциостат для лабораторного использования

- Платиновый вспомогательный электрод для лабораторного использования

- Многофункциональная электролитическая ячейка с водяной баней, однослойная, двухслойная

Связанные статьи

- Архитектура точности: почему невидимые детали определяют успех электрохимии

- Сосуд истины: почему контейнер важнее химии

- Хрупкий сосуд истины: Манифест по обслуживанию электролитических ячеек

- Ручные толщиномеры покрытий: Точные измерения для гальванических и промышленных покрытий

- Стеклянное сердце: почему хорошая наука умирает в грязных ячейках