Каландрирование — это критически важный процесс отделки, используемый для намеренного изменения физических свойств ткани. Его основные функции заключаются в создании более гладкой поверхности, придании определенного блеска или лоска и значительном улучшении «руки» ткани, что является техническим термином для обозначения того, как она ощущается на ощупь.

Каландрирование — это не просто косметический шаг; это точный механический процесс, который использует давление для целенаправленного формирования конечного вида, ощущения и эксплуатационных характеристик текстиля, превращая его из сырья в готовый продукт.

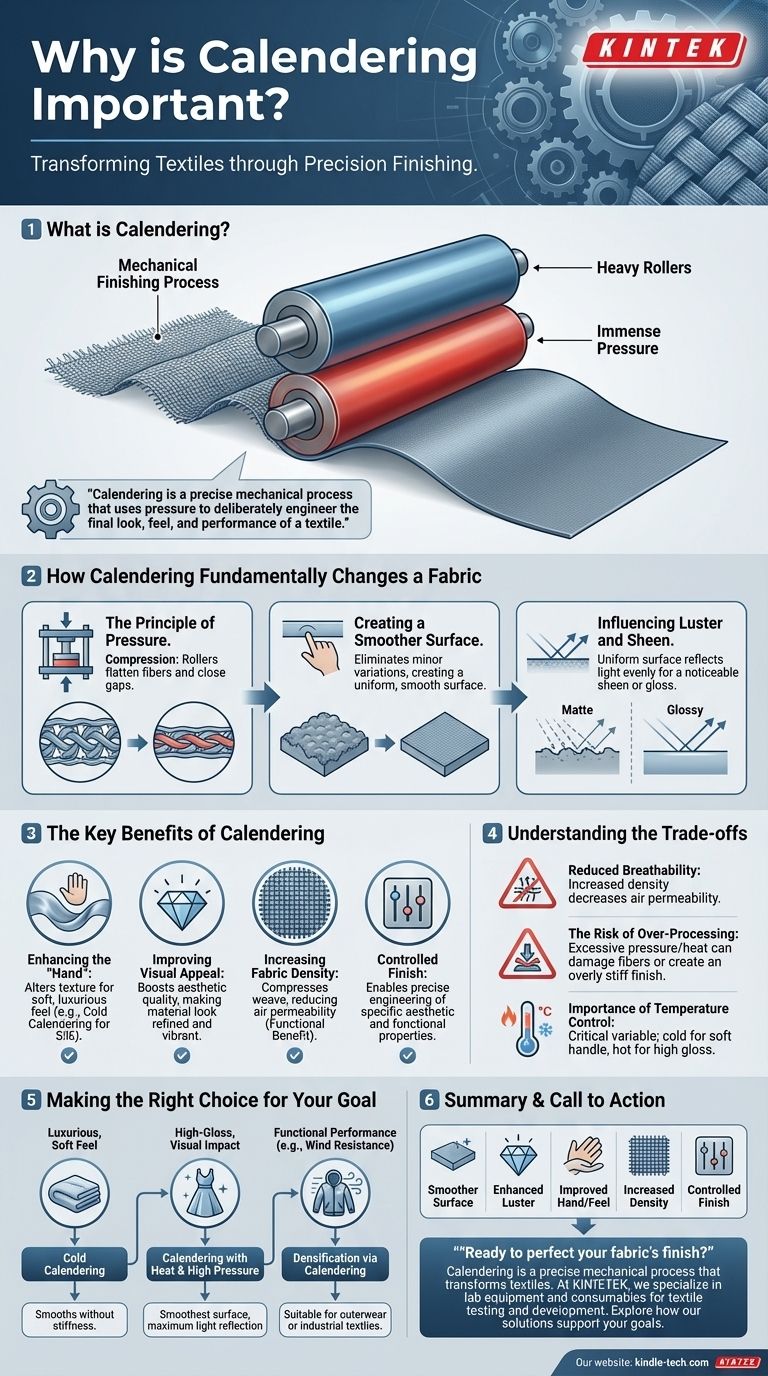

Как каландрирование фундаментально изменяет ткань

Каландрирование — это механический процесс отделки, при котором ткань пропускается между двумя или более большими тяжелыми валками. Эти валки оказывают огромное давление, а иногда и тепло, чтобы уплотнить волокна и нити в структуре плетения ткани.

Принцип давления

Основной механизм каландрирования — сжатие. Валки прижимают нити, уплощая их и закрывая зазоры между ними в структуре ткани.

Создание более гладкой поверхности

Уплощая отдельные волокна и общее плетение, процесс каландрирования устраняет мелкие неровности поверхности. Это приводит к гораздо более гладкой и однородной поверхности ткани.

Влияние на блеск и лоск

Блеск ткани определяется тем, как она отражает свет. Шероховатая, некаландрированная поверхность рассеивает свет во многих направлениях, выглядя матовой. Гладкая, каландрированная поверхность отражает свет более равномерно, создавая заметный лоск или глянец.

Ключевые преимущества каландрирования

Изменения, вносимые в процессе каландрирования, приводят к конкретным, желаемым результатам, которые имеют решающее значение для предполагаемого применения ткани.

Улучшение «Руки» или Ощущения

Термин «рука» или «ощущение» относится к тактильным качествам ткани. Каландрирование напрямую влияет на это, изменяя текстуру.

Например, шелк часто каландрируют в холодном состоянии. Этот процесс разглаживает волокна, не делая их жесткими, что придает мягкость и роскошь, которыми славится шелк.

Улучшение визуальной привлекательности

Помимо ощущений, этот процесс значительно повышает эстетическое качество ткани. Легкий блеск, создаваемый гладкой поверхностью, придает материалу более изысканный, яркий и дорогой вид.

Увеличение плотности ткани

Прямым результатом сжатия волокон является увеличение плотности ткани. Это может быть чисто эстетическим выбором или функциональным, поскольку это часто приводит к снижению воздухопроницаемости, делая ткань более устойчивой к ветру.

Понимание компромиссов

Хотя процесс каландрирования очень эффективен, он сопряжен с важными соображениями и потенциальными недостатками, которыми необходимо управлять.

Снижение воздухопроницаемости

Сжатие, которое увеличивает плотность и гладкость, также уменьшает пространство между волокнами. Это может значительно снизить воздухопроницаемость ткани, что может быть нежелательно для некоторых видов одежды.

Риск чрезмерной обработки

Применение чрезмерного давления или тепла может повредить нежные волокна. Это также может создать чрезмерно жесткую или пластиковую отделку, необратимо испортив желаемое ощущение и внешний вид ткани.

Важность контроля температуры

Как показывает пример с шелком, температура является критически важной переменной. Холодное каландрирование придает мягкое ощущение, в то время как горячее каландрирование (не упомянутое для шелка) используется на других тканях для создания гораздо более высокого глянца и более жесткой отделки. Выбор полностью зависит от желаемого результата.

Сделайте правильный выбор для вашей цели

Решение о каландрировании ткани и используемый конкретный метод всегда должны определяться конечной целью продукта.

- Если ваш основной акцент — роскошное, мягкое ощущение: Холодное каландрирование часто является лучшим выбором, поскольку оно разглаживает ткань, не создавая жесткости.

- Если ваш основной акцент — глянцевый, визуальный эффект: Каландрирование с теплом и высоким давлением создаст максимально гладкую поверхность для максимального отражения света.

- Если ваш основной акцент — функциональные характеристики, такие как ветроустойчивость: Уплотнение, достигаемое за счет каландрирования, может быть ключевым преимуществом, что делает его подходящим для верхней одежды или промышленных текстильных изделий.

В конечном счете, каландрирование обеспечивает точный контроль, позволяя производителям превращать стандартный текстиль в материал с определенными эстетическими и тактильными качествами.

Сводная таблица:

| Ключевое преимущество | Описание |

|---|---|

| Более гладкая поверхность | Уплотняет волокна для устранения неровностей и создания однородной отделки. |

| Улучшенный блеск | Равномерно отражает свет для заметного лоска или глянца. |

| Улучшенная «Рука»/Ощущение | Изменяет тактильные качества для придания более мягкой или роскошной текстуры. |

| Повышенная плотность | Сжимает плетение для повышения ветроустойчивости и снижения проницаемости. |

| Контролируемая отделка | Использует давление и тепло для формирования специфических эстетических и функциональных свойств. |

Готовы усовершенствовать отделку вашей ткани? Каландрирование — это точный механический процесс, который превращает текстиль из сырья в высокоэффективные продукты. В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах для тестирования и разработки текстиля, помогая вам достичь именно того вида, ощущения и долговечности, которые необходимы вашим тканям. Независимо от того, сосредоточены ли вы на роскошной мягкости, глянцевом внешнем виде или функциональной ветроустойчивости, наши решения поддерживают ваши цели. Свяжитесь с нами сегодня, чтобы узнать, как KINTEK может улучшить ваши процессы отделки текстиля!

Визуальное руководство

Связанные товары

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

- Мощная дробильная машина для пластика

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Лабораторная отрезная машина с проволочным алмазным резом и рабочей зоной 800 мм x 800 мм для круговой резки мелких заготовок одинарным алмазным проводом

- 12-дюймовая/24-дюймовая высокоточная автоматическая алмазно-проволочная отрезная машина лабораторная пила прецизионная электроэрозионная отрезная машина

Люди также спрашивают

- Каковы преимущества экструзии с раздувом пленки? Повысьте эффективность производства вашей пленки

- Что такое процесс каландрирования в переработке пластмасс? Руководство по крупносерийному производству пленок и листов

- Что такое процесс двойной экструзии? Создание интегрированных многокомпонентных изделий

- В чем разница между calendaring и calendering? Освойте ключевое правописание и контекст

- Что такое экструзия с раздувом пленки? Руководство по двухосной ориентации и более прочным пластиковым пленкам