Каландрирование — это процесс крупносерийного производства, который превращает расплавленный полимер в непрерывную высококачественную пленку или лист. При этом методе нагретый и пластифицированный материал пропускается через ряд больших вращающихся валков, которые сжимают его до желаемой толщины и придают определенную отделку поверхности. Хотя этот метод в первую очередь ассоциируется с поливинилхлоридом (ПВХ), он также подходит для других выбранных термопластов.

Основная цель каландрирования — достичь превосходного контроля над толщиной листа и качеством поверхности на скоростях производства, недостижимых для других методов. Это процесс, выбираемый за его точность и эффективность в крупномасштабных применениях.

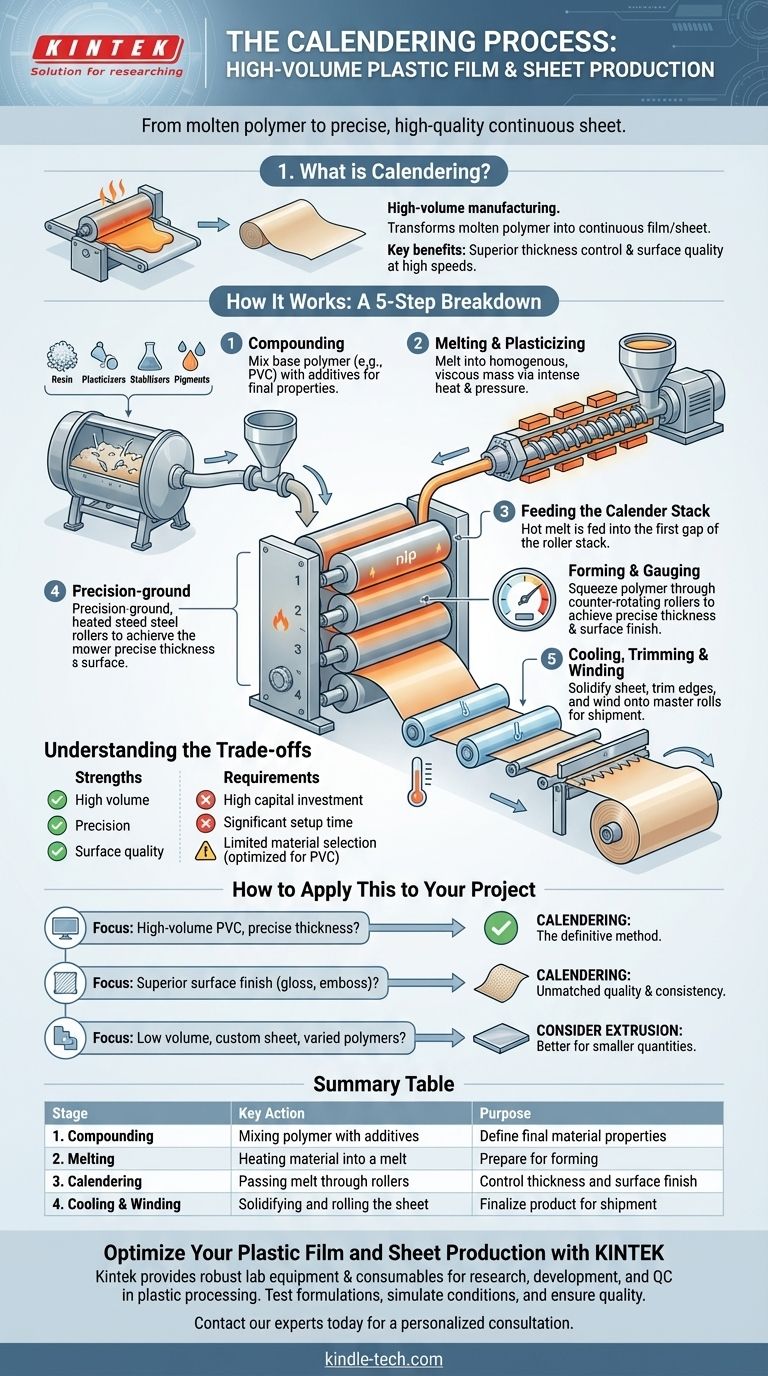

Как работает процесс каландрирования: пошаговое описание

Линия каландрирования — это сложная интегрированная система. Каждый этап имеет решающее значение для обеспечения качества и однородности конечного продукта.

Шаг 1: Компаундирование материала

Перед плавлением базовый полимерный порошок (например, ПВХ) смешивается в сухом виде с различными добавками. К ним могут относиться пластификаторы для гибкости, стабилизаторы для термостойкости, пигменты для цвета и наполнители для объема или придания специфических свойств. Этот начальный этап компаундирования определяет конечные характеристики листа.

Шаг 2: Плавление и пластификация

Смешанный материал подается в непрерывный смеситель или экструдер. Здесь с помощью сильного тепла и давления материал плавится в однородную вязкую массу, называемую «расплавом». Это гарантирует, что материал имеет правильную температуру и консистенцию для формования.

Шаг 3: Подача в каландровую установку

Затем горячий полимерный расплав подается в «зазор» — промежуток между первыми двумя валками в каландровой установке. Сам каландр состоит из ряда (обычно четырех) больших, тяжелых, прецизионно отшлифованных стальных валков с внутренним обогревом.

Шаг 4: Формование и калибровка

Материал проходит через установку контрвращающихся валков. Каждый последующий зазор постепенно уменьшается, сжимая полимер и точно калибруя его толщину до конечных спецификаций. Последний ряд валков часто определяет отделку поверхности, которая может быть глянцевой, матовой или с тиснением (рельефной).

Шаг 5: Охлаждение, обрезка и намотка

Сразу после выхода из последнего каландрового валка горячий лист проходит по ряду охлаждающих валков для затвердевания и фиксации размеров. Затем края обрезаются для обеспечения однородности, и непрерывный лист наматывается на большие мастер-роллы для отправки или дальнейшей переработки.

Понимание компромиссов

Каландрирование — мощный процесс, но он не универсален. Его сильные стороны уравновешиваются значительными эксплуатационными требованиями.

Высокие первоначальные капиталовложения

Полная линия каландрирования — это огромное промышленное оборудование, представляющее собой многомиллионные инвестиции. Сами валки чрезвычайно дороги и требуют высокоточной инженерии.

Не подходит для малых объемов

Процесс включает значительное время на подготовку для нагрева валков, настройку правильных калибров и продувку системы при смене материала. Это делает его крайне неэффективным и непомерно дорогим для коротких производственных циклов или прототипирования.

Ограниченный выбор материалов

Процесс оптимизирован для материалов с определенным поведением при плавлении, таких как ПВХ. Хотя другие материалы, такие как АБС или некоторые полиолефины, могут подвергаться каландрированию, материал должен выдерживать высокие усилия сдвига между валками без деградации.

Как применить это к вашему проекту

Выбор правильного производственного процесса имеет решающее значение для баланса между стоимостью, качеством и объемом.

- Если ваш основной фокус — крупносерийное производство ПВХ-пленки или листа с точным контролем толщины: Каландрирование является определяющим и наиболее экономически эффективным методом для этого применения.

- Если ваш основной фокус — достижение превосходной отделки поверхности (например, высокий глянец, тиснение под кожу) непосредственно в процессе: Каландрирование предлагает непревзойденное качество и однородность для создания неотъемлемых текстур и покрытий.

- Если ваш основной фокус — производство нескольких сотен футов нестандартного листа или работа с широким спектром полимеров: Вам следует выбрать более гибкий процесс, такой как экструзия с плоской головкой, который имеет более низкие затраты на настройку и лучше подходит для небольших объемов.

Понимая, в чем каландрирование превосходит, вы можете принять обоснованное решение, которое соответствует техническим требованиям вашего проекта с наиболее подходящей производственной технологией.

Сводная таблица:

| Этап | Ключевое действие | Назначение |

|---|---|---|

| 1. Компаундирование | Смешивание полимера с добавками | Определение конечных свойств материала |

| 2. Плавление | Нагрев материала до однородного расплава | Подготовка к формованию |

| 3. Каландрирование | Пропускание расплава через прецизионные валки | Контроль толщины и отделки поверхности |

| 4. Охлаждение и намотка | Затвердевание и сматывание листа | Финализация продукта для отгрузки |

Оптимизируйте производство вашей пластиковой пленки и листа с KINTEK

Навигация по сложностям крупносерийного производства требует правильного оборудования и опыта. Независимо от того, масштабируете ли вы линию каландрирования или изучаете альтернативные методы, такие как экструзия для небольших партий, KINTEK — ваш надежный партнер.

Мы специализируемся на предоставлении надежного лабораторного оборудования и расходных материалов, которые поддерживают исследования, разработку и контроль качества в переработке пластмасс. Наши решения помогают вам тестировать рецептуры материалов, моделировать условия процесса и гарантировать, что ваш конечный продукт соответствует самым высоким стандартам качества и однородности.

Давайте обсудим, как мы можем поддержать успех вашего проекта. Свяжитесь с нашими экспертами сегодня для получения индивидуальной консультации.

Визуальное руководство

Связанные товары

- Малая лабораторная резиновая каландровая машина

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

- Лабораторная экструзионная машина для выдувания трехслойной соэкструзионной пленки

- Наклонная вращающаяся трубчатая печь PECVD для плазмохимического осаждения из газовой фазы

- Однопуншевая таблеточная машина и роторная таблеточная машина для массового производства TDP

Люди также спрашивают

- В чем разница между calendaring и calendering? Освойте ключевое правописание и контекст

- Какие ингредиенты используются при компаундировании каучука? Руководство по основным компонентам рецептуры

- Каков принцип каландрирования? Улучшение поверхности ткани с помощью тепла и давления

- В чем разница между измельчением и распылением? Достигните идеального размера частиц для вашего применения

- Что такое процесс каландрирования? Руководство по крупносерийному производству пластиковой пленки