По своей сути, каландрирование — это механический процесс отделки, который использует комбинированное воздействие интенсивного давления, тепла и влаги для изменения поверхности ткани. Пропуская ткань между большими, тяжелыми вальцами (известными как каландры), процесс сплющивает нити и волокна, создавая гораздо более гладкую, плотную и более светоотражающую поверхность, которая выглядит блестящей.

Ключевое понимание заключается в том, что каландрирование — это прежде всего техника модификации поверхности, а не объемная трансформация материала. Его эффекты — гладкость и блеск — обычно временны и могут быть обращены вспять стиркой, поскольку процесс физически изменяет форму волокон, а не химически связывает их.

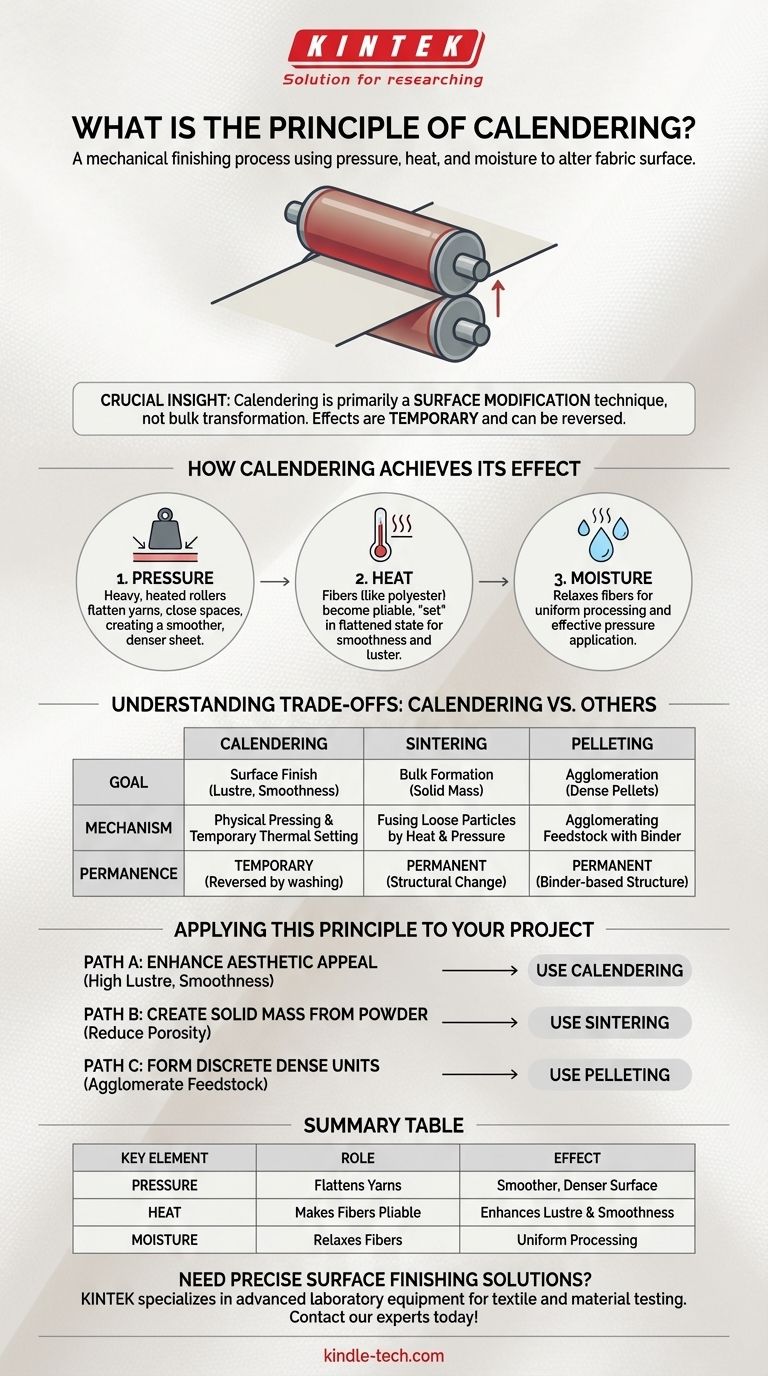

Как каландрирование достигает своего эффекта

Конечный результат каландрирования рождается из точного взаимодействия трех ключевых элементов: давления, тепла и влаги. Каждый из них играет свою роль во временной перестройке структуры ткани.

Роль давления

Тяжелые, нагретые вальцы оказывают огромное давление на ткань, когда она проходит через зазор, или точку контакта.

Эта сила физически сплющивает нити и закрывает межволоконные пространства в тканом полотне. В результате получается более тонкий, компактный и гладкий лист.

Роль тепла

Тепло делает волокна текстиля — особенно термопластичные, такие как полиэстер — более податливыми и восприимчивыми к деформации.

Температура позволяет "зафиксировать" волокна в их новой, сплющенной конфигурации. Эта термическая фиксация является ключом к достижению желаемой гладкости и блеска, подобно тому, как утюг фиксирует складку на рубашке.

Роль влаги

Влага, часто подаваемая в виде пара, помогает расслабить волокна и сделать их более восприимчивыми к процессу каландрирования.

Кондиционированная ткань обеспечивает более равномерную передачу тепла и пластификацию, гарантируя эффективное применение давления по всей поверхности.

Понимание компромиссов: каландрирование против других процессов

Хотя каландрирование использует тепло и давление, его принцип и цель принципиально отличаются от других промышленных процессов, таких как спекание или гранулирование. Их путаница может привести к неправильному применению.

Цель: поверхностная отделка против объемного формования

Каландрирование — это процесс отделки, применяемый к уже сформированному материалу (текстильному полотну) для улучшения его поверхностных свойств, таких как блеск и гладкость.

Спекание, напротив, является процессом формования. Оно сплавляет рыхлые частицы в твердую, плотную массу путем применения тепла и давления ниже точки плавления, фундаментально изменяя состояние материала из порошкообразного в твердое.

Механизм: физическое прессование против связывания

Эффект каландрирования достигается путем физического прессования и деформации существующих волокон. Структура удерживается на месте временной термической фиксацией.

Гранулирование также использует тепло и давление, но его цель — агломерировать сырье в плотные гранулы. Оно основано на пластификации связующего (например, лигнина в биомассе) для склеивания материала при охлаждении, создавая совершенно новые, дискретные формы.

Постоянство: временное против длительного

Наиболее критическое различие — это постоянство. Эффекты каландрирования механические и временные, обычно исчезают после первой стирки, когда волокна набухают и возвращаются в свое естественное состояние.

Консолидация, достигаемая спеканием, и связывание при гранулировании предназначены для создания постоянных структурных изменений.

Применение этого принципа в вашем проекте

Понимание временной природы каландрирования крайне важно для его правильного применения. Это инструмент для эстетического и поверхностного улучшения, а не для создания постоянных структурных свойств.

- Если ваша основная цель — улучшение эстетического вида: Каландрирование — отличный выбор для создания высокоглянцевой, гладкой поверхности на тканях для придания им премиального вида.

- Если ваша основная цель — создание твердой массы из порошка: Вам следует использовать спекание, так как оно предназначено для уменьшения пористости и формирования плотной, твердой детали.

- Если ваша основная цель — формирование дискретных, плотных единиц: Гранулирование — правильный процесс, так как он агломерирует сырье в новую, компактную форму с использованием связующего.

Признавая, что каландрирование является инструментом для поверхностной отделки, вы можете точно применять его по прямому назначению для улучшения, а не для постоянной трансформации.

Сводная таблица:

| Ключевой элемент | Роль в каландрировании | Влияние на ткань |

|---|---|---|

| Давление | Сплющивает нити и волокна | Создает более гладкую, плотную поверхность |

| Тепло | Делает волокна податливыми и фиксирует отделку | Усиливает блеск и гладкость |

| Влага | Расслабляет волокна для равномерной обработки | Обеспечивает равномерное применение тепла и давления |

Нужны точные решения для поверхностной отделки ваших материалов? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, разработанных для тестирования текстиля и материалов. Независимо от того, исследуете ли вы обработку тканей или разрабатываете новые процессы отделки, наши инструменты обеспечивают необходимую точность и надежность. Свяжитесь с нашими экспертами сегодня, чтобы узнать, как KINTEK может поддержать ваш проект с помощью передовых технологий и отраслевого опыта!

Визуальное руководство

Связанные товары

- Малая лабораторная резиновая каландровая машина

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Вакуумная машина для холодной заливки образцов

- Вулканизатор резины Вулканизационная машина Плиточный вулканизатор для лаборатории

Люди также спрашивают

- Что такое трехвалковый прокатный стан? Руководство по эффективной двунаправленной формовке металла

- В чем важность термопластавтомата? Открытие возможностей высокообъемного, точного производства

- Для чего используется резиносмесительный вальцовый станок? Превращение сырой резины в высокоэффективные компаунды

- Что такое каландрирование? Достижение превосходной чистоты поверхности и однородности материала

- Что такое внутренний шнековый смеситель? Руководство по бережному и эффективному смешиванию порошков

- Для чего используется вулканизация? Раскройте прочность и долговечность каучука

- Каковы недостатки двухвалкового смесителя? Ключевые риски безопасности и стабильности

- В чем разница между одношнековым и двухшнековым экструдером? Выберите правильный экструдер для вашего процесса