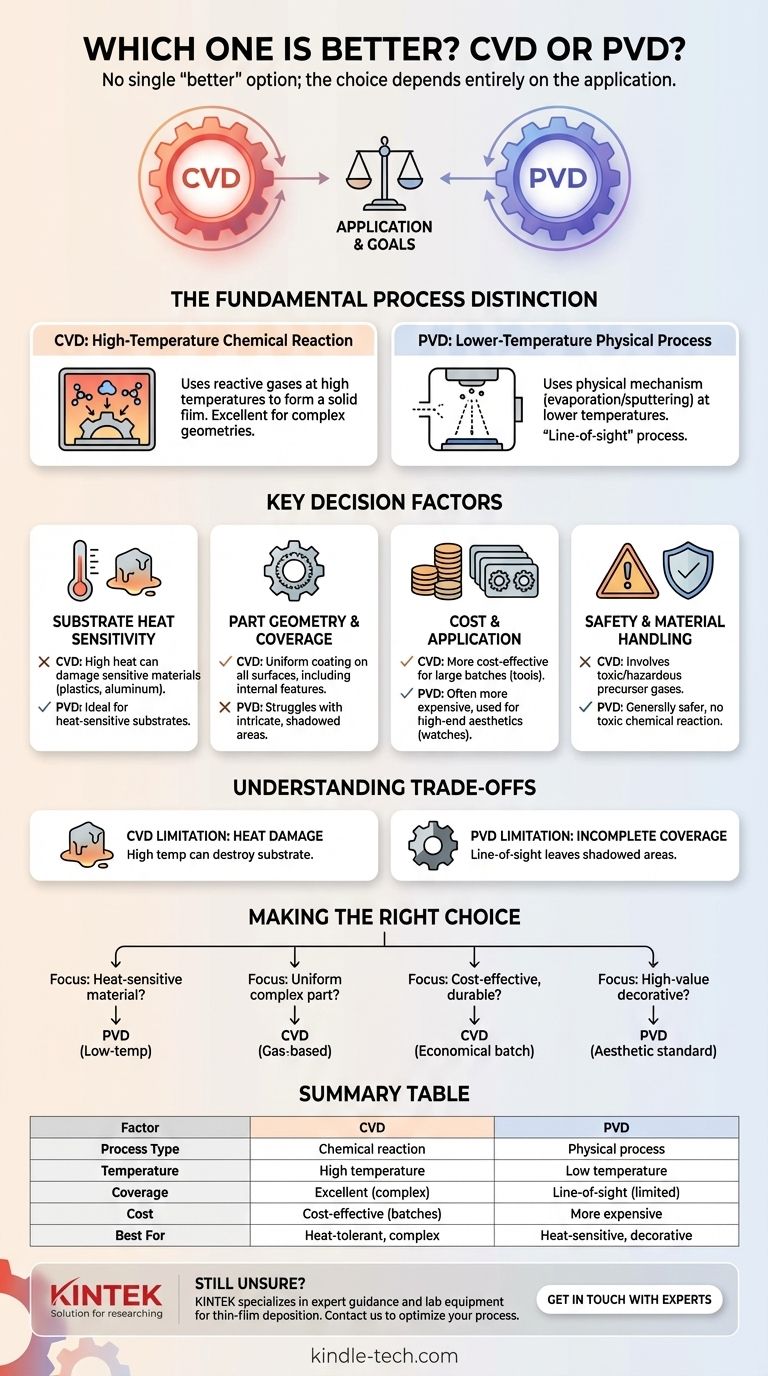

Единого «лучшего» варианта не существует; выбор между химическим осаждением из паровой фазы (CVD) и физическим осаждением из паровой фазы (PVD) полностью зависит от области применения. Основное различие заключается в том, что CVD использует высокотемпературную химическую реакцию для создания покрытия, в то время как PVD использует физический процесс при более низкой температуре. Это различие в температуре и механике процесса определяет, какой метод подходит для конкретной подложки и желаемого результата.

Выбор между PVD и CVD заключается не в том, какой процесс превосходит в целом, а в том, какой из них совместим с вашим материалом и целями. Ваше решение будет в первую очередь определяться термочувствительностью вашей подложки и сложностью детали, которую необходимо покрыть.

Основное различие в процессах

Чтобы сделать осознанный выбор, вы должны сначала понять, как работает каждый процесс на базовом уровне. Они достигают одной и той же цели — нанесения тонкой пленки — совершенно разными способами.

CVD: Высокотемпературная химическая реакция

Химическое осаждение из паровой фазы включает введение газов-прекурсоров в камеру. Эти газы вступают в реакцию на поверхности нагретой подложки, образуя твердую тонкую пленку.

Ключевой особенностью CVD является его зависимость от высоких температур для запуска химической реакции. Этот процесс отлично подходит для создания равномерных покрытий, которые могут проникать в глубокие отверстия и покрывать сложные внутренние поверхности, поскольку газы-прекурсоры могут проникать везде, где есть подложка.

PVD: Низкотемпературный физический процесс

Физическое осаждение из паровой фазы включает физический механизм, такой как испарение или распыление, для превращения твердого исходного материала в пар. Затем этот пар проходит через вакуум и конденсируется на подложке, образуя покрытие.

В отличие от CVD, PVD является низкотемпературным процессом, который, как правило, не требует нагрева самой подложки. Это процесс «прямой видимости», что означает, что материал покрытия движется по прямой линии от источника к подложке.

Ключевые факторы принятия решений: PVD против CVD

Ваш выбор будет зависеть от четырех критических факторов. Анализ вашего проекта по этим критериям почти всегда укажет на правильный путь.

Фактор 1: Термочувствительность подложки

Это часто самый важный фактор. Высокие температуры, необходимые для CVD, могут повредить или изменить свойства многих материалов, таких как пластик, алюминий или определенные термообработанные стали.

Если ваша подложка не выдерживает высоких температур, PVD является вариантом по умолчанию и часто единственным выбором.

Фактор 2: Геометрия детали и покрытие

Использование CVD реакционноспособных газов позволяет ему обеспечивать исключительно равномерное покрытие на всех поверхностях, включая сложные внутренние геометрии и глубокие узкие отверстия.

PVD, будучи процессом прямой видимости, с трудом эффективно покрывает сложные внутренние элементы. Для деталей со сложной формой, требующих полного покрытия, CVD имеет явное преимущество.

Фактор 3: Стоимость и применение

Как правило, CVD является более экономичным процессом. Его способность покрывать множество деталей одновременно в периодическом процессе делает его эффективным для крупномасштабного производства долговечных покрытий на инструментах и других компонентах.

PVD, как правило, дороже из-за сложной вакуумной технологии и требований к обработке деталей. Его часто оставляют для элитной продукции, где важна эстетика, такой как дизайнерские часы, ювелирные изделия и высококачественная декоративная отделка.

Фактор 4: Безопасность и обращение с материалами

Процесс CVD часто включает прекурсоры, которые могут быть токсичными или опасными, что требует специального обращения и протоколов безопасности.

PVD, с другой стороны, не включает химическую реакцию с токсичными побочными продуктами, что делает процесс по своей сути более безопасным и простым в управлении.

Понимание компромиссов

Ни одна из технологий не лишена ограничений. Знание этих компромиссов имеет решающее значение для избежания дорогостоящих ошибок.

Ограничение CVD: Тепловое повреждение

Основным недостатком CVD является высокая рабочая температура. Применение его к неправильному материалу приведет к повреждению или уничтожению детали, что делает его совершенно непригодным для широкого спектра распространенных подложек.

Ограничение PVD: Неполное покрытие

Природа прямой видимости PVD является его главным недостатком. Без сложного и дорогостоящего вращения приспособления это может привести к неравномерной толщине покрытия или оставить «затененные» области на сложных деталях полностью непокрытыми.

Баланс стоимости и сложности

Хотя PVD дороже, эта стоимость позволяет вам покрывать термочувствительные материалы. CVD дешевле, но только если ваша деталь может выдержать сильный нагрев. Стоимость напрямую связана с физическими ограничениями вашей подложки.

Сделайте правильный выбор для вашего применения

Ответы на следующие вопросы, основанные на целях вашего проекта, приведут вас к правильному решению.

- Если ваш основной приоритет — нанесение покрытия на термочувствительный материал (например, пластик, алюминий или закаленный сплав): PVD — ваш единственный жизнеспособный вариант из-за его низкотемпературной работы.

- Если ваш основной приоритет — достижение идеально равномерного покрытия на сложной детали с внутренними каналами или глубокими отверстиями: CVD — лучший выбор, поскольку его газовый процесс обеспечивает полное покрытие.

- Если ваш основной приоритет — экономичное, долговечное покрытие для термостойкого материала (например, твердосплавного инструмента): CVD — более экономичное и эффективное решение.

- Если ваш основной приоритет — высококачественная декоративная отделка премиального продукта: PVD является отраслевым стандартом для получения высококачественных эстетических результатов.

Понимая эти основные принципы, вы сможете уверенно выбрать процесс, который идеально соответствует вашему материалу, геометрии и бюджету.

Сводная таблица:

| Фактор | CVD (Химическое осаждение из паровой фазы) | PVD (Физическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Химическая реакция | Физический процесс |

| Температура | Высокая температура | Низкая температура |

| Покрытие | Отлично подходит для сложных геометрий | Прямая видимость (ограниченное покрытие) |

| Стоимость | Более экономичный для больших партий | Более дорогой |

| Лучше всего подходит для | Термостойкие материалы, сложные детали | Термочувствительные материалы, декоративная отделка |

Все еще не уверены, какой процесс нанесения покрытий подходит для вашего проекта?

В KINTEK мы специализируемся на предоставлении экспертных консультаций и высококачественного лабораторного оборудования для нанесения тонких пленок. Независимо от того, требуется ли вам равномерное покрытие CVD для сложных деталей или преимущества низкотемпературного PVD для чувствительных материалов, наша команда поможет вам выбрать идеальное решение.

Свяжитесь с нами сегодня для получения индивидуальной консультации и узнайте, как опыт KINTEK в области лабораторного оборудования и расходных материалов может оптимизировать ваш процесс нанесения покрытий и улучшить ваши результаты.

Свяжитесь с нашими экспертами сейчас!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

Люди также спрашивают

- Какие материалы осаждаются методом PECVD? Откройте для себя универсальные тонкопленочные материалы для вашего применения

- Что такое осаждение кремния методом PECVD? Получение высококачественных тонких пленок при низких температурах

- Что такое плазма в процессе CVD? Снижение температуры осаждения для термочувствительных материалов

- Что такое осаждение из паровой фазы? Руководство по технологии нанесения покрытий на атомном уровне

- Что такое плазменно-усиленное химическое осаждение из газовой фазы? Получение низкотемпературных, высококачественных тонких пленок