По своей сути, химическое осаждение из газовой фазы (CVD) использует газообразные химические прекурсоры для синтеза нового твердого материала непосредственно на поверхности компонента. Наиболее распространенные материалы, создаваемые с помощью этого процесса, включают твердые нитриды, такие как нитрид титана, различные соединения кремния и передовые углеродные пленки. Это не простой процесс наслоения; это химическая реакция при высоких температурах, которая образует исключительно прочное и интегрированное покрытие.

Важный вывод заключается в том, что CVD не просто наносит материал; он его создает. Конечный материал покрытия синтезируется на поверхности подложки из летучих химических прекурсоров, что является определяющим принципом процесса и его основным ограничением.

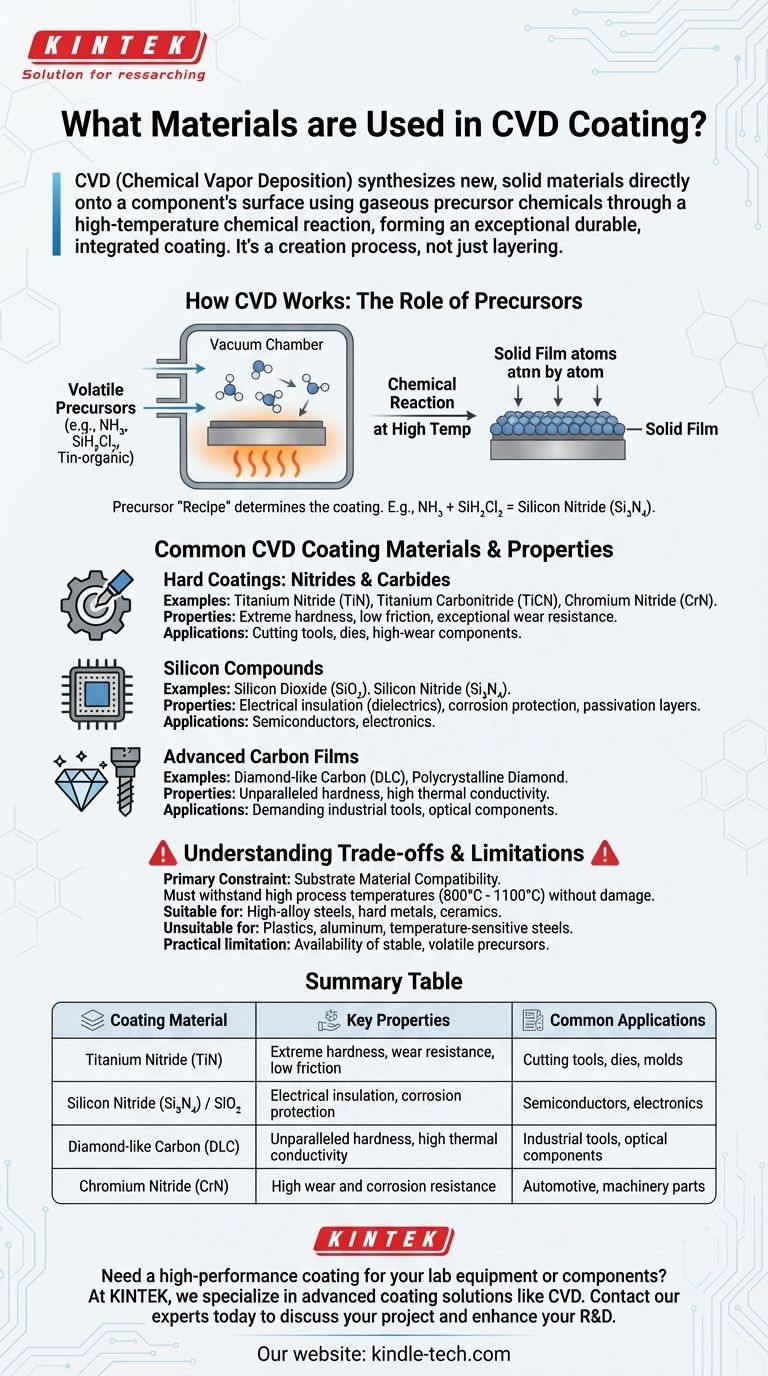

Как фундаментально работает CVD: роль прекурсоров

Выбор материалов в CVD полностью определяется химией процесса. Вы не можете просто поместить кусок твердого материала в машину и получить его осаждение.

От газа к твердой пленке

Процесс CVD включает впрыскивание определенных летучих газов, известных как прекурсоры, в вакуумную камеру, содержащую деталь, подлежащую покрытию (подложку).

Когда камера нагревается до высокой температуры реакции, эти газы-прекурсоры разлагаются и вступают в реакцию друг с другом. Эта химическая реакция образует новый, твердый материал, который осаждается атом за атомом на подложке, создавая тонкую, плотную и высокоадгезионную пленку.

«Рецепт»: прекурсоры определяют покрытие

Конечное покрытие является прямым результатом используемого «рецепта» прекурсоров. Каждый желаемый материал покрытия требует определенного набора газов-прекурсоров, содержащих необходимые химические элементы.

Например, для создания покрытия из нитрида кремния (Si₃N₄) в технологическую камеру подаются прекурсоры, такие как аммиак (NH₃) и дихлорсилан (SiH₂Cl₂). Для осаждения пленки оксида олова (SnO₂) прекурсорами могут быть оловоорганическое соединение и водяной пар (H₂O).

Распространенные материалы для CVD-покрытий и их свойства

Ассортимент материалов для CVD огромен, но они, как правило, делятся на несколько ключевых категорий, ценных за их высокопроизводительные характеристики.

Твердые покрытия: нитриды и карбиды

Материалы, такие как нитрид титана (TiN), карбонитрид титана (TiCN) и нитрид хрома (CrN), являются одними из наиболее распространенных CVD-покрытий. Они ценятся за их исключительную твердость, низкое трение и выдающуюся износостойкость, что делает их идеальными для режущих инструментов, штампов и других компонентов, подверженных сильному износу.

Соединения кремния

Покрытия, такие как диоксид кремния (SiO₂) и нитрид кремния (Si₃N₄), являются фундаментальными для электронной промышленности. Они служат отличными электрическими изоляторами (диэлектриками), защитными барьерами от коррозии и пассивирующими слоями на полупроводниках. Пленки на основе кремния также могут быть «легированы» другими элементами для точной функционализации их электронных свойств.

Усовершенствованные углеродные пленки

CVD используется для создания некоторых из самых твердых известных материалов. Это включает осаждение пленок алмазоподобного углерода (DLC) или даже чистого поликристаллического алмаза. Эти покрытия обеспечивают беспрецедентную твердость и теплопроводность для самых требовательных промышленных и оптических применений.

Понимание компромиссов и ограничений

Хотя процесс CVD является мощным, он имеет специфические требования, которые ограничивают его применение. Основное ограничение – это не сам материал покрытия, а покрываемая подложка.

Требование высокой температуры

CVD — это по своей сути высокотемпературный процесс, часто работающий при температурах от 800°C до 1100°C (от 1475°F до 2012°F), хотя существуют и низкотемпературные варианты. Это тепло необходимо для обеспечения энергии, необходимой для протекания химических реакций.

Совместимость материала подложки

Наиболее критическим ограничением CVD является то, что подложка должна выдерживать высокие температуры процесса без плавления, деформации или потери своих основных свойств. Это делает CVD идеальным для таких материалов, как высоколегированные стали, твердые металлы (керметы) и керамика. Однако он, как правило, непригоден для пластиков, алюминия или чувствительных к температуре легированных сталей, которые будут повреждены из-за нагрева.

Доступность прекурсоров

Последним практическим ограничением является необходимость в подходящем прекурсоре. Для желаемого материала покрытия должен существовать стабильный, достаточно летучий и достаточно безопасный газообразный прекурсор. Если прекурсор не может быть найден или обработан, материал не может быть осажден методом CVD.

Правильный выбор для вашего применения

Выбор правильной технологии покрытия полностью зависит от материала, который вы покрываете, и вашей цели производительности.

- Если ваша основная цель — экстремальная износостойкость детали, стабильной при высоких температурах: CVD — отличный выбор для нанесения твердых нитридных или карбидных покрытий на стальные инструменты или штампы.

- Если ваша основная цель — изготовление электронных или оптических компонентов: CVD является отраслевым стандартом для осаждения высокочистых соединений кремния и других функциональных пленок, необходимых для полупроводников.

- Если ваша основная цель — покрытие термочувствительного материала, такого как пластик или алюминий: CVD, вероятно, непригоден из-за высокой температуры, и вам следует рассмотреть более низкотемпературную альтернативу, такую как физическое осаждение из паровой фазы (PVD).

Понимание этой фундаментальной взаимосвязи между химией прекурсоров, температурой процесса и материалом подложки является ключом к успешному использованию технологии CVD.

Сводная таблица:

| Материал покрытия | Ключевые свойства | Общие применения |

|---|---|---|

| Нитрид титана (TiN) | Чрезвычайная твердость, износостойкость, низкое трение | Режущие инструменты, штампы, пресс-формы |

| Нитрид кремния (Si₃N₄) / Диоксид кремния (SiO₂) | Электрическая изоляция, защита от коррозии | Полупроводники, электроника |

| Алмазоподобный углерод (DLC) / Алмаз | Беспрецедентная твердость, высокая теплопроводность | Промышленные инструменты, оптические компоненты |

| Нитрид хрома (CrN) | Высокая износостойкость и коррозионная стойкость | Автомобильные компоненты, детали машин |

Нужно высокопроизводительное покрытие для вашего лабораторного оборудования или компонентов?

В KINTEK мы специализируемся на передовых решениях для покрытий с использованием таких технологий, как CVD. Независимо от того, требуется ли вам исключительная износостойкость для инструментов, защитные барьеры для электронных компонентов или специализированные функциональные пленки, наш опыт обеспечивает оптимальную производительность и долговечность для ваших лабораторных нужд.

Позвольте нам помочь вам выбрать правильный материал покрытия и процесс для вашего конкретного применения. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваш проект и узнать, как лабораторное оборудование и расходные материалы KINTEK могут улучшить ваши исследования и разработки.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Алмазные купола из CVD для промышленных и научных применений

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

Люди также спрашивают

- В чем разница между PECVD и напылением? Выберите правильный метод осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы недостатки PECVD? Понимание компромиссов низкотемпературного осаждения

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов