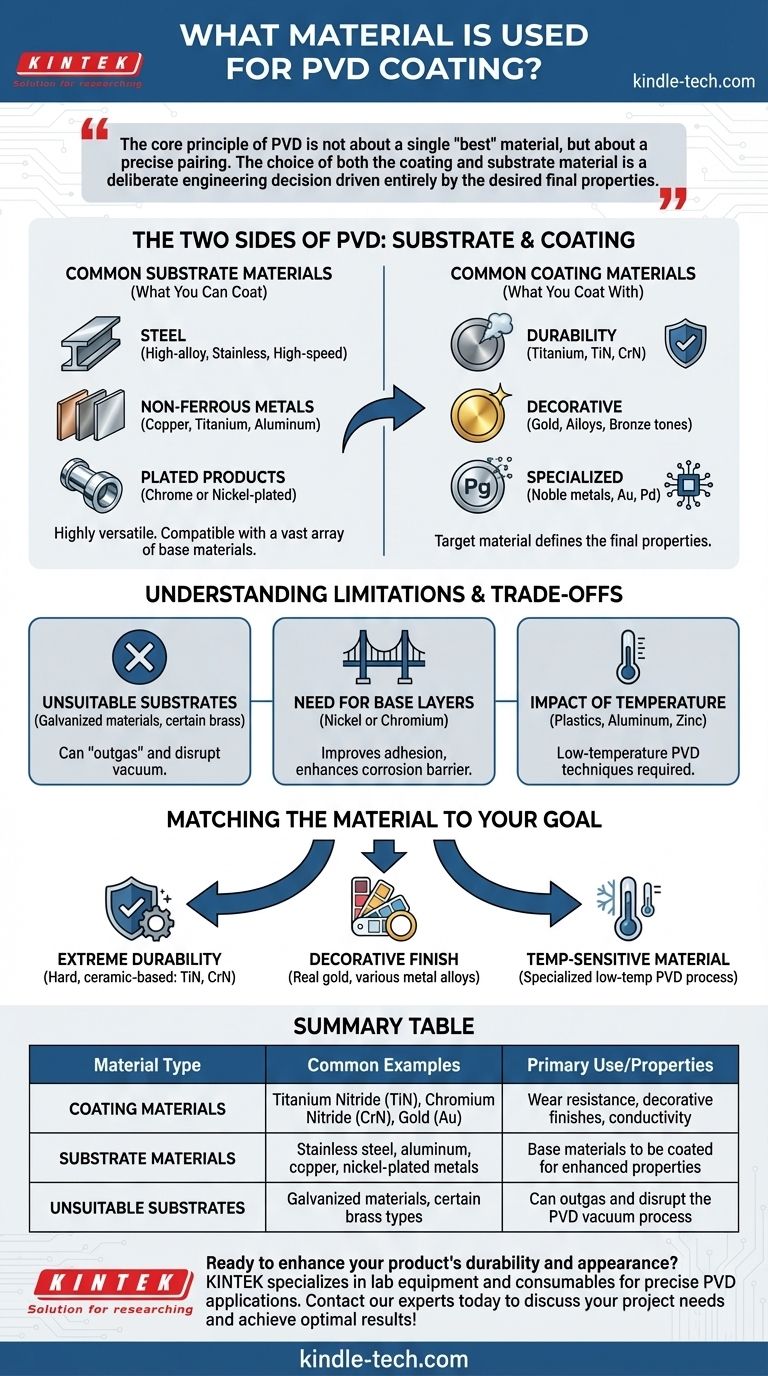

При физическом осаждении из паровой фазы (PVD) необходимо учитывать два набора материалов: материал, который покрывается (подложка), и материал, используемый для самого покрытия (мишень). В качестве материалов для покрытия используется широкий спектр металлов, металлических сплавов и керамики, причем распространенными примерами являются нитрид титана, нитрид хрома и золото. Они наносятся на подложки, такие как различные стали, цветные металлы, например алюминий и медь, и даже некоторые пластмассы.

Основной принцип PVD заключается не в поиске единственного «лучшего» материала, а в точном подборе пары. Выбор как покрытия, так и материала подложки является преднамеренным инженерным решением, полностью обусловленным желаемыми конечными свойствами, такими как долговечность, цвет или коррозионная стойкость.

Две стороны PVD: подложка и покрытие

Чтобы понять материалы PVD, необходимо различать покрываемую деталь и наносимую на нее тонкую пленку.

Распространенные материалы подложки (что можно покрывать)

Процесс PVD очень универсален и совместим с огромным количеством базовых материалов.

Подходящие подложки включают все семейства сталей, особенно высоколегированные типы, такие как нержавеющая сталь и быстрорежущие стали. Цветные металлы, такие как медь, титан и алюминий, также часто покрываются.

Даже уже покрытые материалы, такие как хромированные или никелированные металлические изделия, могут служить подложкой для последующего PVD-попокрытия. Это часто делается для добавления конечного слоя для цвета или повышения износостойкости.

Распространенные материалы для покрытия (чем покрывать)

Материал «мишени» — это то, что испаряется и осаждается на подложку. Выбор материала мишени напрямую определяет свойства конечного покрытия.

Для долговечности и износостойкости титан является популярным выбором благодаря своей прочности и коррозионной стойкости. Он часто образует металлокерамические соединения, такие как нитрид титана (TiN), которые создают чрезвычайно твердый поверхностный слой.

Для декоративных целей варианты широки. Настоящее золото (различных проб) может использоваться для роскошных применений. Однако другие металлы и сплавы часто используются для достижения определенных цветов, таких как золотые или бронзовые тона, при более низкой стоимости.

Для специализированных применений, таких как электроника, используются благородные металлы, такие как золото (Au), смеси золота и палладия, а также другие металлы платиновой группы. Их основное преимущество — высокая проводимость и устойчивость к окислению.

Понимание ограничений и компромиссов

Хотя PVD является мощной технологией, она регулируется строгими материальными и технологическими ограничениями. Игнорирование этих правил является частой причиной сбоев.

Неподходящие материалы подложки

Некоторые материалы несовместимы с высоковакуумной средой, необходимой для PVD.

Оцинкованные материалы и латунь, которая не была оцинкована, как правило, не подходят для PVD. Эти материалы могут «выделять газ» во время процесса, нарушая вакуум и препятствуя образованию высококачественного, связанного покрытия.

Необходимость базовых слоев

PVD-покрытие не всегда прилипает непосредственно к основной подложке.

Для некоторых применений требуется промежуточный базовый слой никеля или хрома. Этот слой действует как мост, улучшая адгезию PVD-покрытия и обеспечивая более надежный барьер против коррозии.

Влияние температуры

Процесс PVD генерирует тепло, которое может повредить чувствительные материалы.

Подложки с низкой температурой плавления, такие как пластмассы, алюминий и цинковые отливки, требуют специализированных низкотемпературных PVD-методов. Это ограничение сужает типы покрытий, которые могут быть нанесены, и должно учитываться с самого начала.

Соответствие материала вашей цели

Выбор материала PVD должен быть прямым отражением наиболее критического требования вашего проекта.

- Если ваша основная цель — исключительная долговечность и износостойкость: Укажите твердое покрытие на основе керамики, такое как нитрид титана (TiN) или нитрид хрома (CrN).

- Если ваша основная цель — конкретная декоративная отделка: Ваш выбор может варьироваться от настоящего золота до различных металлических сплавов, выбранных за их присущий цвет и блеск.

- Если ваша основная цель — покрытие термочувствительного материала: Вы должны использовать низкотемпературный PVD-процесс, который будет определять доступные материалы покрытия, совместимые с этой технологией.

В конечном итоге, выбор правильного материала PVD заключается в точном определении вашей цели и понимании взаимодействия между подложкой, покрытием и самим процессом.

Сводная таблица:

| Тип материала | Распространенные примеры | Основное применение/свойства |

|---|---|---|

| Материалы для покрытия | Нитрид титана (TiN), нитрид хрома (CrN), золото (Au) | Износостойкость, декоративная отделка, проводимость |

| Материалы подложки | Нержавеющая сталь, алюминий, медь, никелированные металлы | Базовые материалы, подлежащие покрытию для улучшения свойств |

| Неподходящие подложки | Оцинкованные материалы, некоторые виды латуни | Могут выделять газ и нарушать вакуумный процесс PVD |

Готовы улучшить долговечность и внешний вид вашего продукта с помощью правильного PVD-покрытия? KINTEK специализируется на лабораторном оборудовании и расходных материалах для точных PVD-приложений, помогая вам выбрать идеальную пару покрытия и подложки для превосходной износостойкости, защиты от коррозии или декоративной отделки. Свяжитесь с нашими экспертами сегодня, чтобы обсудить потребности вашего проекта и достичь оптимальных результатов!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Фольга и лист из высокочистого титана для промышленных применений

- Вакуумная ловушка прямого охлаждения

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

Люди также спрашивают

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок