Основной машиной, используемой для изготовления формованных деталей, является термопластавтомат (ТПА). Это мощное оборудование работает путем впрыска расплавленного материала, чаще всего пластика, под высоким давлением в точно обработанную форму, или инструмент. Как только материал остывает и затвердевает, машина открывает форму и извлекает готовую, идеально сформированную деталь.

Хотя существует несколько типов формования, термопластавтомат является краеугольным камнем современного массового производства. Он преобразует сырьевые пластиковые гранулы в готовые детали с невероятной скоростью и повторяемостью, но его эффективность полностью зависит от качества используемой им изготовленной на заказ формы.

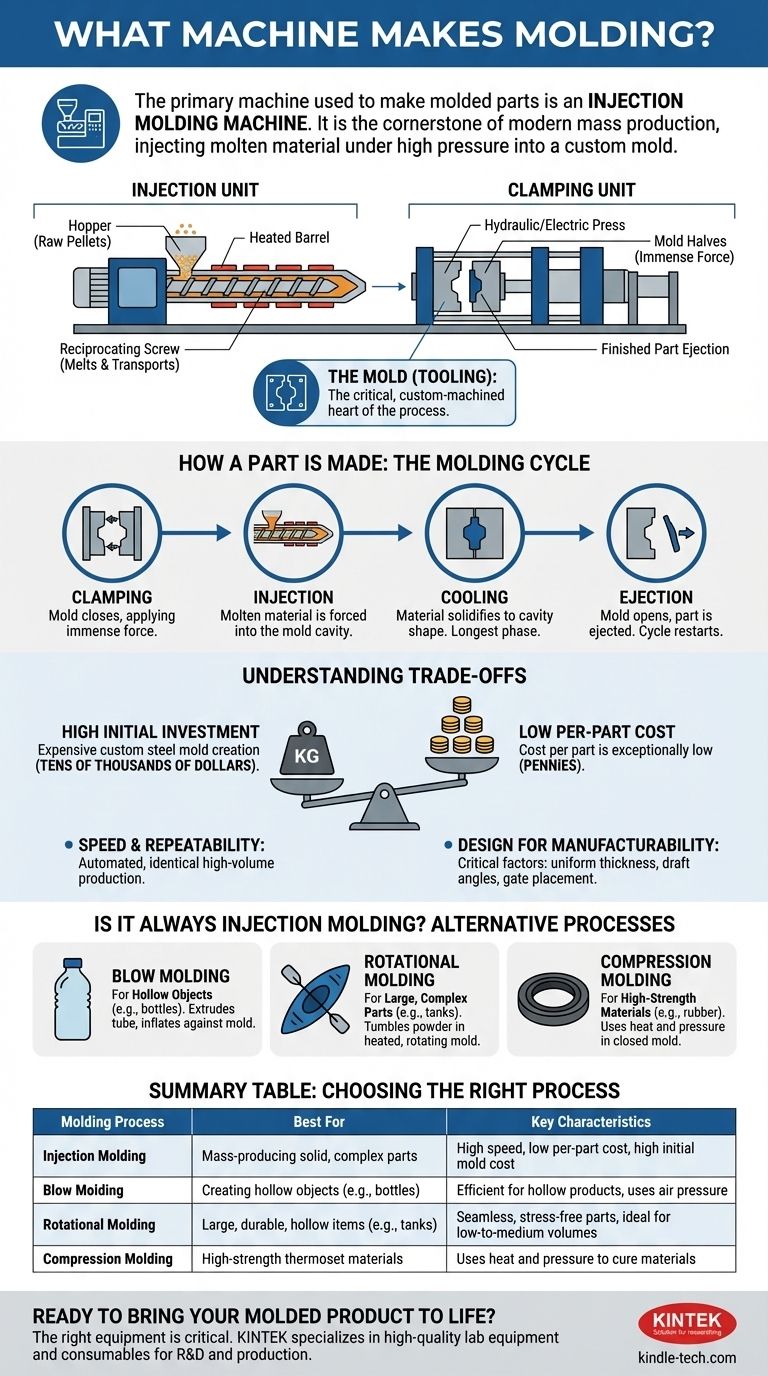

Анатомия термопластавтомата

Термопластавтомат — это не одно устройство, а система из двух основных узлов, работающих в идеальной синхронизации: инжекционная установка и узел запирания.

Инжекционная установка: от гранулы до жидкости

Здесь сырье начинает свою трансформацию. Она состоит из бункера, который подает пластиковые гранулы в нагретый цилиндр. Внутри цилиндра большой возвратно-поступательный шнек одновременно транспортирует и плавит пластик, подготавливая точную «порцию» расплавленного материала для впрыска.

Узел запирания: источник огромной силы

Узел запирания действует как мощный гидравлический или электрический пресс. Его задача — удерживать две половины стальной формы сомкнутыми с огромной силой, измеряемой в тоннах. Эта сила необходима для противодействия высокому давлению впрыскиваемого расплавленного пластика, предотвращая его утечку и обеспечивая правильное формирование детали.

Форма (Инструмент): Сердце процесса

Форма, также называемая инструментом или матрицей, является наиболее важным компонентом. Это специально обработанный блок стали с вырезанной в нем полостью, которая является негативным изображением детали, которую вы хотите создать. Качество, точность и конструкция формы определяют конечное качество продукта.

Как изготавливается деталь: Объяснение цикла формования

Процесс создания одной детали представляет собой быстрый четырехэтапный цикл, который часто занимает всего несколько секунд.

Этап 1: Запирание

Узел запирания сдвигает две половины формы вместе и прикладывает тысячи фунтов силы, чтобы удерживать ее надежно закрытой.

Этап 2: Впрыск

Шнек инжекционной установки движется вперед, выталкивая подготовленную порцию расплавленного пластика из цилиндра в полость формы под высоким давлением.

Этап 3: Охлаждение

Расплавленный пластик внутри формы начинает остывать, часто при помощи внутренних водяных каналов. По мере остывания он затвердевает, принимая форму полости. Это, как правило, самая продолжительная фаза цикла.

Этап 4: Извлечение

Как только деталь достаточно затвердеет, узел запирания открывает форму. Выталкивающие штифты затем извлекают готовую деталь из формы, и цикл начинается снова.

Понимание компромиссов литья под давлением

Несмотря на свою невероятную эффективность, этот процесс включает в себя критические соображения, которые определяют его пригодность для проекта.

Высокие первоначальные инвестиции против низкой стоимости за деталь

Основной компромисс — это стоимость. Изготовление заказной стальной формы чрезвычайно дорогостояще в разработке и производстве, часто стоит десятки тысяч долларов. Однако, как только форма изготовлена, стоимость производства каждой отдельной детали исключительно низка, часто всего несколько центов.

Скорость и повторяемость

Литье под давлением — один из самых быстрых производственных процессов. Его автоматизированный характер гарантирует, что каждая произведенная деталь, от первой до миллионной, практически идентична. Это делает его неоспоримым стандартом для крупносерийного производства.

Конструкция с учетом технологичности имеет решающее значение

Детали должны быть разработаны специально для процесса литья под давлением. Такие факторы, как равномерная толщина стенок, углы уклона (небольшие конусы для облегчения извлечения) и расположение литников (мест входа пластика в форму), являются обязательными для успеха.

Всегда ли это термопластавтомат?

Хотя литье под давлением является наиболее распространенным, другие специализированные машины создают различные типы формованных изделий.

Выдувное формование: для полых изделий

Этот процесс используется для изготовления полых деталей, таких как бутылки и контейнеры. Он работает путем экструзии трубки из расплавленного пластика («рукава»), а затем использования давления воздуха для раздувания его по стенкам формы.

Ротационное формование: для больших, сложных деталей

Этот метод, также известный как ротоформование, идеален для создания больших, бесшовных и не подверженных внутренним напряжениям полых деталей, таких как каяки, резервуары для воды и игровое оборудование. Он включает в себя вращение пластикового порошка внутри нагретой вращающейся формы.

Прессование (Компрессионное формование): для высокопрочных материалов

Этот метод часто используется с термореактивными материалами, такими как резина или силикон. Предварительно отмеренное количество материала помещается непосредственно в нагретую полость формы, которая затем закрывается, прикладывая тепло и давление для отверждения материала до его окончательной формы.

Выбор правильного процесса формования

Геометрия вашего конечного продукта, материал и требуемый объем производства определят правильную машину и процесс.

- Если ваш основной акцент — массовое производство сплошных, сложных деталей: Термопластавтомат является отраслевым стандартом благодаря своей скорости и низкой стоимости за деталь.

- Если ваш основной акцент — создание полых изделий, таких как бутылки: Вам нужен специализированный, высокоэффективный процесс выдувного формования.

- Если ваш основной акцент — большие, прочные, полые изделия: Ротационное формование предлагает свободу дизайна и прочность для производства от малых до средних объемов.

- Если ваш основной акцент — прочные, термостойкие детали из термореактивных материалов: Компрессионное формование является идеальным методом.

Понимание машины и соответствующего ей процесса — это первый шаг к воплощению физического продукта в жизнь в промышленных масштабах.

Сводная таблица:

| Процесс формования | Лучше всего подходит для | Ключевые характеристики |

|---|---|---|

| Литье под давлением (ТПА) | Массовое производство сплошных, сложных деталей | Высокая скорость, низкая стоимость за деталь, высокая первоначальная стоимость формы |

| Выдувное формование | Создание полых объектов (например, бутылок) | Эффективно для полых изделий, использует давление воздуха |

| Ротационное формование | Большие, прочные, полые изделия (например, резервуары) | Бесшовные детали без внутренних напряжений, идеально подходит для малых и средних объемов |

| Компрессионное формование | Высокопрочные термореактивные материалы (например, резина) | Использует тепло и давление для отверждения материалов |

Готовы воплотить ваш формованный продукт в жизнь? Правильное оборудование имеет решающее значение для успеха. В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов для поддержки ваших исследований и разработок, а также производственных потребностей. Независимо от того, создаете ли вы прототип нового дизайна или масштабируете производство, наши эксперты помогут вам найти идеальное решение. Свяжитесь с нашей командой сегодня, чтобы обсудить, как мы можем поддержать ваши лабораторные и производственные цели!

Визуальное руководство

Связанные товары

- Малый термопластавтомат для лабораторного использования

- Пресс-форма против растрескивания для лабораторного использования

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- Что такое двухшнековая грануляция? Руководство по современному непрерывному фармацевтическому производству

- Какая вулканизация используется чаще всего? Откройте для себя мощь серной вулканизации

- Что такое процесс смешивания на двухвалковой резиносмесительной машине? Освойте компаундирование полимеров с высоким усилием сдвига

- Что делает машина для выдувной пленки? Превращение пластиковых гранул в универсальную пленку

- Что дает каландрирование ткани? Изменение внешнего вида, ощущений и характеристик ткани

- Какие существуют типы внутренних смесителей? Выберите между тангенциальными и зацепляющимися роторами

- Каково назначение двухвалкового каландра? Важен для смешивания полимеров, НИОКР и контроля качества

- В чем разница между ламинированием и совместной экструзией? Достижение превосходных эксплуатационных характеристик материала