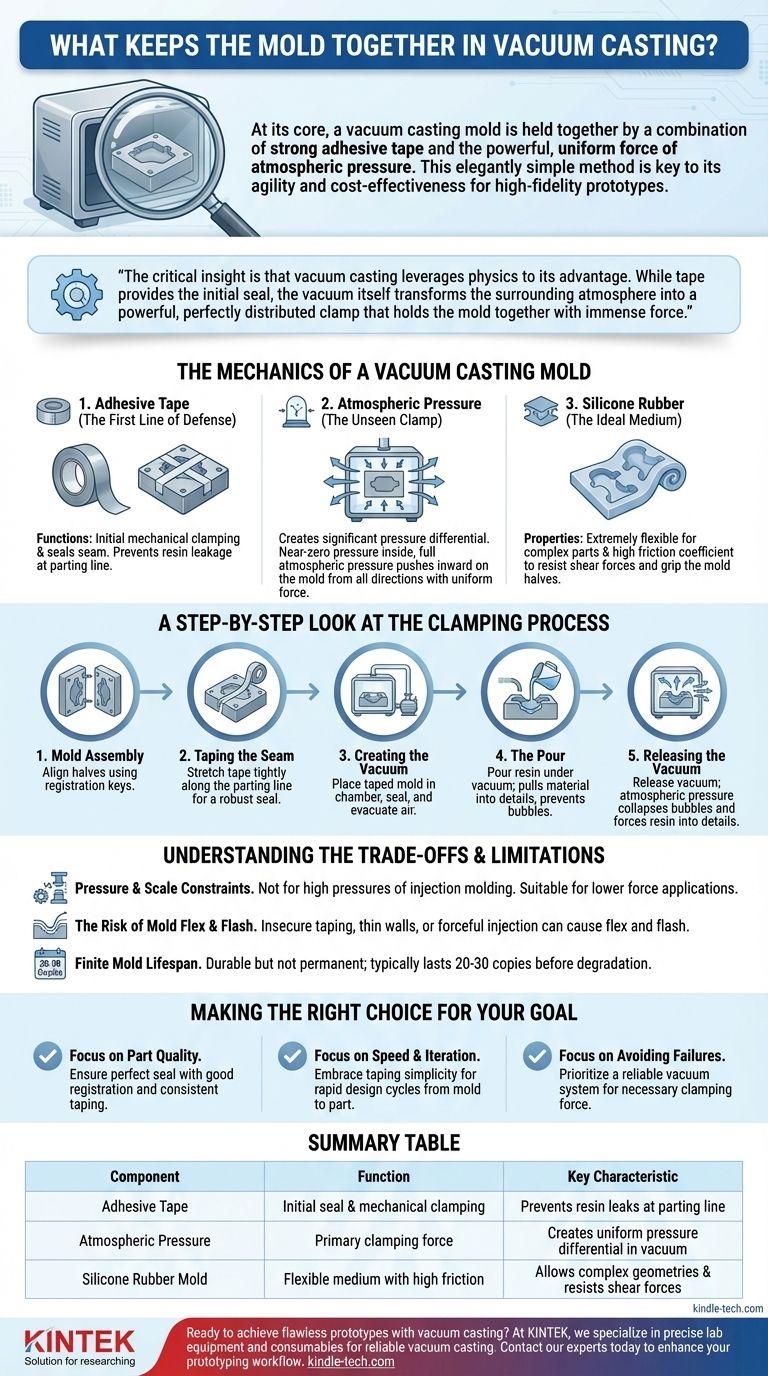

По своей сути, форма для вакуумного литья удерживается вместе комбинацией прочной клейкой ленты и мощной, равномерной силы атмосферного давления. Этот элегантно простой метод является ключевой причиной того, почему этот процесс настолько гибок и экономичен для создания высокоточных прототипов и деталей для малосерийного производства.

Ключевое понимание состоит в том, что вакуумное литье использует физику в своих интересах. В то время как лента обеспечивает первоначальное уплотнение, сам вакуум преобразует окружающую атмосферу в мощный, идеально распределенный зажим, который с огромной силой удерживает форму вместе.

Механика формы для вакуумного литья

Чтобы понять, почему эта простая система так эффективна, необходимо рассмотреть, как различные компоненты работают согласованно. Это система, в которой каждая часть играет свою отдельную и критически важную роль.

Первая линия защиты: клейкая лента

Самым прямым и видимым компонентом, удерживающим форму вместе, является высокопрочная клейкая лента, часто обычный армированный скотч.

После того как две половины силиконовой формы совмещены, лента плотно оборачивается вокруг всей линии разъема. Это выполняет две основные функции: обеспечивает первоначальное механическое усилие зажима и герметизирует шов, чтобы предотвратить вытекание жидкой смолы.

Невидимый зажим: атмосферное давление

Истинная сила зажима исходит от вакуума. Когда заклеенная форма помещается внутрь камеры и из нее откачивается воздух, создается значительный перепад давления.

Внутри камеры давление близко к нулю (вакуум), в то время как воздух, запертый внутри герметичной формы, остается под атмосферным давлением. В результате полная сила атмосферы снаружи формы (но внутри камеры) давит внутрь на форму со всех сторон, зажимая ее с невероятной, равномерной силой.

Идеальная среда: силиконовая резина

Выбор силиконовой резины для формы не случаен. Ее свойства идеально подходят для этого метода зажима.

Силикон чрезвычайно гибок, что позволяет отливать сложные детали с поднутрениями, которые были бы невозможны с жесткой формой. Критически важно, что он также имеет высокий коэффициент трения, что означает, что две половины формы сцепляются друг с другом и сопротивляются сдвигающим усилиям впрыскиваемой смолы.

Пошаговый обзор процесса зажима

Надежность формы обеспечивается четкой, повторяемой последовательностью действий. Каждый шаг основывается на предыдущем, чтобы обеспечить идеальное уплотнение и высокое качество конечной детали.

1. Сборка формы

Две половины отвержденной силиконовой формы тщательно совмещаются. Это совмещение гарантируется ключами совмещения — сцепляющимися выступами и углублениями, которые были спроектированы в мастер-форме и идеально воспроизведены в силиконе.

2. Заклейка шва

После совмещения половин лента туго натягивается вдоль всей линии разъема. Цель состоит в том, чтобы создать полное и прочное уплотнение, не оставляя зазоров, через которые мог бы выйти жидкий уретан.

3. Создание вакуума

Заклеенная форма вместе с воронками для заливки помещается в нижнюю часть вакуумной камеры. Камера герметизируется, и вакуумный насос удаляет почти весь воздух.

4. Заливка

Пока камера находится под вакуумом, двухкомпонентная уретановая смола смешивается и заливается в форму. Вакуум не только затягивает материал в мельчайшие детали полости, но и гарантирует отсутствие захваченных пузырьков воздуха.

5. Сброс вакуума

После того как форма заполнена, вакуум сбрасывается. Воздух устремляется обратно в камеру, и возвращение атмосферного давления помогает схлопнуть любые микроскопические пузырьки и заставить смолу проникнуть во все мельчайшие детали полости формы.

Понимание компромиссов и ограничений

Этот метод, хотя и эффективен, специально адаптирован для низконапорной среды вакуумного литья. Понимание его ограничений является ключом к его успешному использованию.

Ограничения по давлению и масштабу

Метод зажима с помощью ленты и вакуума не предназначен для экстремальных давлений таких процессов, как литье под давлением (injection molding), которые требуют закаленных стальных форм, удерживаемых в массивных гидравлических прессах. Силы в вакуумном литье на порядки ниже, что делает простую силиконовую форму жизнеспособной.

Риск деформации формы и облоя

Если форма не заклеена надежно, имеет слишком тонкие стенки или если смола впрыскивается слишком сильно, форма может прогнуться. Это может привести к тому, что тонкий слой материала, известный как облой (flash), выйдет на линии разъема, который затем придется удалять вручную.

Ограниченный срок службы формы

Силиконовые формы долговечны, но не вечны. Многократное напряжение при извлечении, обращении и химическое взаимодействие со смолами для литья ограничивают срок службы формы, обычно до 20-30 копий. После этого тонкие детали начинают портиться, и форма может начать рваться.

Выбор правильного варианта для вашей цели

Простота системы форм для вакуумного литья — ее величайшая сила, но она требует правильного понимания задействованных принципов для достижения надежных результатов.

- Если ваш основной фокус — качество детали: Убедитесь, что ваша форма имеет хорошо спроектированные ключи совмещения, и что вы используете прочную, последовательную технику заклейки для создания идеального уплотнения.

- Если ваш основной фокус — скорость и итерации: Примите простоту процесса заклейки, поскольку он позволяет вам перейти от готовой формы к отлитой детали за считанные минуты, ускоряя ваш цикл проектирования.

- Если ваш основной фокус — предотвращение неудач: Уделяйте пристальное внимание вашей вакуумной системе, поскольку перепад давления обеспечивает большую часть силы зажима, необходимой для предотвращения деформации формы и утечек смолы.

Понимая, что простая лента и невидимая сила атмосферы работают вместе, вы можете уверенно производить превосходные детали, используя этот мощный производственный процесс.

Сводная таблица:

| Компонент | Функция | Ключевая характеристика |

|---|---|---|

| Клейкая лента | Первичное уплотнение и механический зажим | Предотвращает утечку смолы на линии разъема |

| Атмосферное давление | Основная сила зажима | Создает равномерный перепад давления в вакууме |

| Силиконовая резиновая форма | Гибкая среда с высоким трением | Позволяет создавать сложные геометрии и сопротивляется сдвигающим усилиям |

Готовы получить безупречные прототипы с помощью вакуумного литья?

В KINTEK мы специализируемся на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для надежных процессов вакуумного литья. Независимо от того, итерируете ли вы дизайны или производите малосерийные детали, наш опыт гарантирует, что ваши формы будут идеально герметизированы каждый раз.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить ваш рабочий процесс прототипирования и обеспечить превосходное качество деталей.

Визуальное руководство

Связанные товары

- Пресс-форма для полигонов для лаборатории

- Пресс-форма для шариков для лаборатории

- Цилиндрическая пресс-форма Assemble Lab

- Цилиндрическая пресс-форма для лабораторных применений

- Специальная пресс-форма для лабораторного использования

Люди также спрашивают

- Как многоступенчатая вакуумная дистилляция способствует удалению цинка и кадмия из сырого магния?

- В чем разница между пайкой и сваркой алюминия? Выберите правильный метод соединения для вашего проекта

- Каков механизм теплопередачи в вакууме? Используйте тепловое излучение для точного нагрева

- Какую функцию выполняет печь вакуумного отжига для покрытий из вольфрама и алмаза? Достижение прочных металлургических связей

- Влияет ли отжиг на размеры? Как управлять деформацией для получения стабильных деталей

- Каковы области применения индукционной закалки? Повышение долговечности компонентов для автомобильных и промышленных деталей

- Каков температурный диапазон электрической печи? Обеспечьте безопасное и эффективное отопление дома

- Какова роль дуговой плавильной печи в синтезе силицида урана? Мастерство состава ядерного топлива