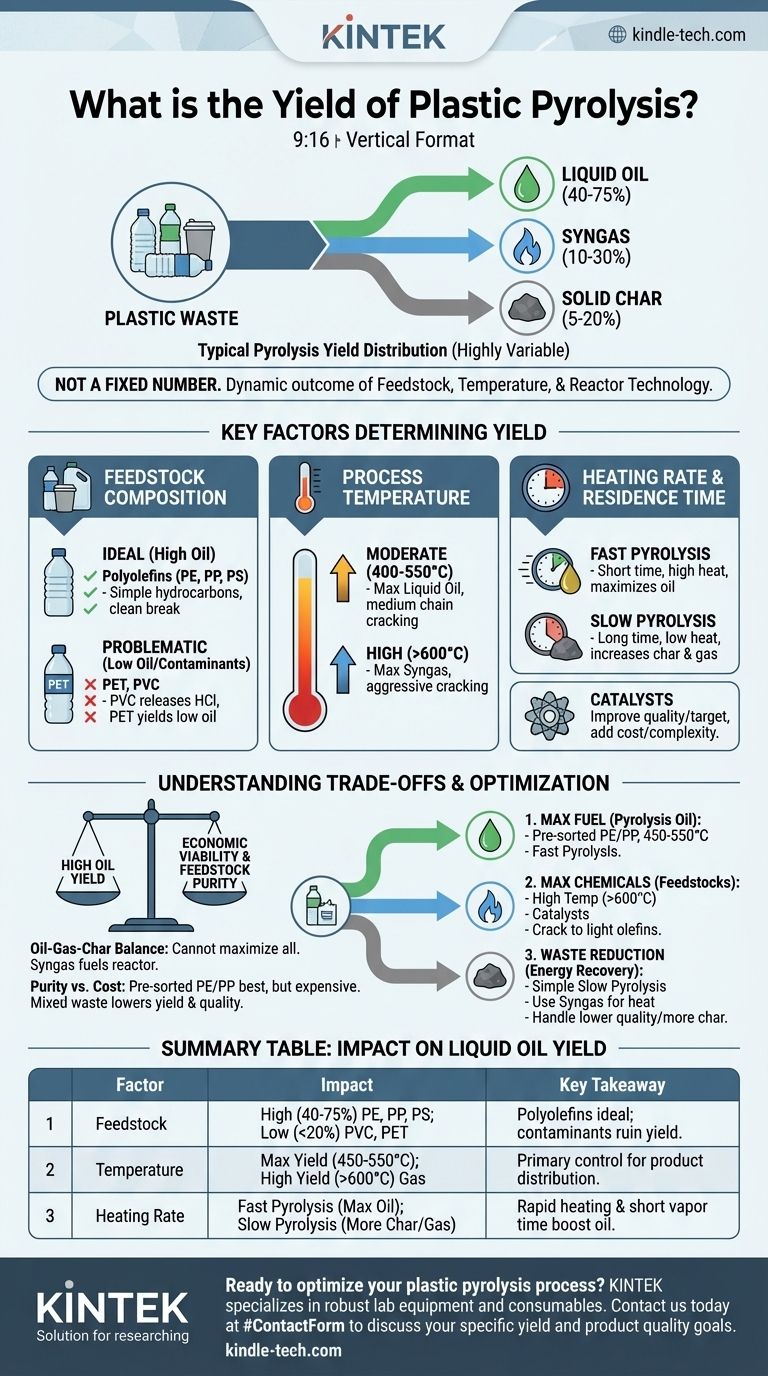

Коротко говоря, выход жидкого масла при пиролизе пластика обычно составляет от 40% до 75% по весу. Остальные продукты — это неконденсирующийся синтетический газ (сингаз), обычно 10-30%, и твердый углеродный остаток, или кокс, в количестве 5-20%. Эти цифры сильно варьируются и не гарантированы.

Конкретный выход любой системы пиролиза пластика не является фиксированным числом. Это динамический результат, определяемый типом пластикового сырья, температурой процесса и используемой реакторной технологией. Понимание этих переменных является ключом к оценке истинного потенциала процесса.

Ключевые факторы, определяющие выход пиролиза

Достижение желаемого выхода — это задача контроля в химической инженерии. Результат является прямым следствием выбранных вами входных данных и условий процесса.

Состав сырья: Отправная точка

Тип пластика, который вы загружаете в реактор, является самым важным фактором. Пластики не все одинаковы.

Полиолефины (ПЭ, ПП, ПС), такие как полиэтилен, полипропилен и полистирол, идеальны. Это простые углеводородные цепи, которые чисто распадаются на масло, газ и кокс. Они стабильно дают самый высокий выход жидкого масла.

Загрязняющие пластики (ПЭТ, ПВХ) крайне проблематичны. Поливинилхлорид (ПВХ) при нагревании выделяет коррозионную соляную кислоту, которая может разрушить оборудование и загрязнить конечное масло. Полиэтилентерефталат (ПЭТ) дает очень мало масла, вместо этого образуя твердую терефталевую кислоту и воду, что снижает общую эффективность процесса.

Температура процесса: Основной рычаг управления

Температура напрямую контролирует, как длинные полимерные цепи распадаются (процесс, называемый "крекингом").

Умеренные температуры (400–550°C) являются оптимальными для максимизации жидкого масла. В этом диапазоне полимерные цепи распадаются на углеводородные молекулы средней длины, которые конденсируются в жидкое масло при комнатной температуре.

Высокие температуры (>600°C) вызывают более агрессивный вторичный крекинг. Молекулы масла средней длины распадаются дальше на очень короткие, легкие молекулы. Это резко увеличивает выход неконденсирующегося сингаза за счет жидкого масла.

Скорость нагрева и время пребывания: Тонкая настройка реакции

Скорость нагрева пластика и время его пребывания при определенной температуре также влияют на выход.

Быстрый пиролиз, характеризующийся очень высокой скоростью нагрева и коротким временем пребывания (секунды), предназначен для быстрого испарения пластика и удаления паров из горячей зоны до того, как они смогут чрезмерно прореагировать. Этот метод максимизирует выход жидкого масла.

Медленный пиролиз, с низкой скоростью нагрева и длительным временем пребывания (минуты до часов), позволяет происходить вторичным реакциям. Это имеет тенденцию увеличивать долю стабильного кокса и газа, снижая конечный выход жидкости.

Роль катализаторов

Введение катализатора в процесс может значительно изменить результат. Катализаторы, такие как цеолиты, могут снизить требуемую температуру реакции.

Что более важно, они могут селективно направлять реакции крекинга для получения более качественного масла с более желаемым составом, например, углеводородов в диапазоне бензина или дизельного топлива. Хотя это повышает ценность продукта, это значительно увеличивает стоимость и сложность операции.

Понимание компромиссов

Не существует "идеального" выхода. Оптимизация одного продукта часто происходит за счет другого, и лабораторные результаты редко напрямую переносятся на экономику промышленного масштаба.

Баланс масла-газа-кокса

Вы не можете максимизировать все три выхода одновременно. Процесс, настроенный на высокий выход масла, неизбежно будет производить определенное количество газа и кокса. Неконденсирующийся газ не является отходом; он обычно улавливается и используется в качестве топлива для питания пиролизного реактора, снижая внешние затраты на энергию.

Проблема чистоты сырья

Хотя чистые потоки полиолефинов дают наилучшие результаты, реальные бытовые отходы пластика сильно смешаны и загрязнены. Стоимость сортировки этих отходов для получения "чистого" сырья является серьезным экономическим препятствием. Переработка смешанного, несортированного потока приведет к снижению выхода масла, снижению качества масла и потенциальным эксплуатационным проблемам из-за таких материалов, как ПВХ и ПЭТ.

Экономическая целесообразность против идеального выхода

Максимально возможный выход масла не всегда означает наиболее прибыльную операцию. Процесс с немного меньшим выходом, но значительно меньшими затратами энергии, отсутствием необходимости в дорогих катализаторах и способностью перерабатывать менее чистое сырье может быть гораздо более экономически целесообразным в долгосрочной перспективе.

Правильный выбор для вашей цели

"Лучший" выход полностью зависит от вашей цели. Используйте эти рекомендации, чтобы согласовать процесс с желаемым результатом.

- Если ваша основная цель — максимизация жидкого топлива (пиролизного масла): Используйте предварительно отсортированное полиолефиновое сырье (ПЭ, ПП) и проводите процесс при умеренных температурах (450-550°C) с реактором, предназначенным для быстрого пиролиза.

- Если ваша основная цель — производство ценных химических сырьевых материалов: Применяйте более высокие температуры (>600°C) и катализаторы для крекинга полимеров обратно в легкие олефины, такие как этилен и пропилен, для химической промышленности.

- Если ваша основная цель — сокращение объема отходов с рекуперацией энергии: Более простой процесс медленного пиролиза может быть эффективным, но планируйте использовать значительный выход сингаза для технологического тепла и будьте готовы к получению масла более низкого качества и большего объема кокса.

В конечном итоге, оптимизация выхода пиролиза — это баланс между чистотой сырья, контролем процесса и вашей конкретной экономической или экологической целью.

Сводная таблица:

| Фактор | Влияние на выход жидкого масла | Ключевой вывод |

|---|---|---|

| Сырье (тип пластика) | Высокий (40-75%): Чистые ПЭ, ПП, ПС Низкий (<20%): ПВХ, ПЭТ |

Полиолефины идеальны; загрязнители портят выход и оборудование. |

| Температура процесса | Макс. выход (450-550°C): Оптимально для масла Высокий выход (>600°C): Способствует производству газа |

Температура является основным контролем распределения продукта. |

| Скорость нагрева и время | Быстрый пиролиз: Максимизирует масло Медленный пиролиз: Увеличивает кокс и газ |

Быстрый нагрев и короткое время пребывания паров увеличивают выход масла. |

| Использование катализатора | Может повысить качество и нацелиться на конкретные углеводороды. | Увеличивает стоимость и сложность, но может улучшить ценность продукта. |

Готовы оптимизировать процесс пиролиза пластика для достижения максимального выхода и эффективности? Приведенные выше цифры сильно варьируются и зависят от точного контроля сырья и условий реактора. KINTEK специализируется на предоставлении надежного лабораторного оборудования и расходных материалов для исследований и разработок в области пиролиза. Независимо от того, тестируете ли вы чистоту сырья, оптимизируете температурные профили или масштабируете свой процесс, наши инструменты обеспечивают необходимую точность и надежность.

Свяжитесь с нами сегодня по #ContactForm, чтобы обсудить, как наши решения могут помочь вам достичь ваших конкретных целей по выходу и качеству продукта.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

- Лабораторные сита и просеивающие машины

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- Что такое процесс быстрого пиролиза биомассы? Превращение биомассы в биомасло за секунды

- Каковы компоненты пиролиза биомассы? Полное руководство по системе, продуктам и процессу

- Каковы условия пиролиза биомассы? Оптимизация температуры, скорости нагрева и времени

- Как энергия преобразуется в биомассу? Использование солнечной энергии природы для возобновляемых источников энергии

- Является ли пиролиз жизнеспособным? Руководство по экономическому, технологическому и экологическому успеху