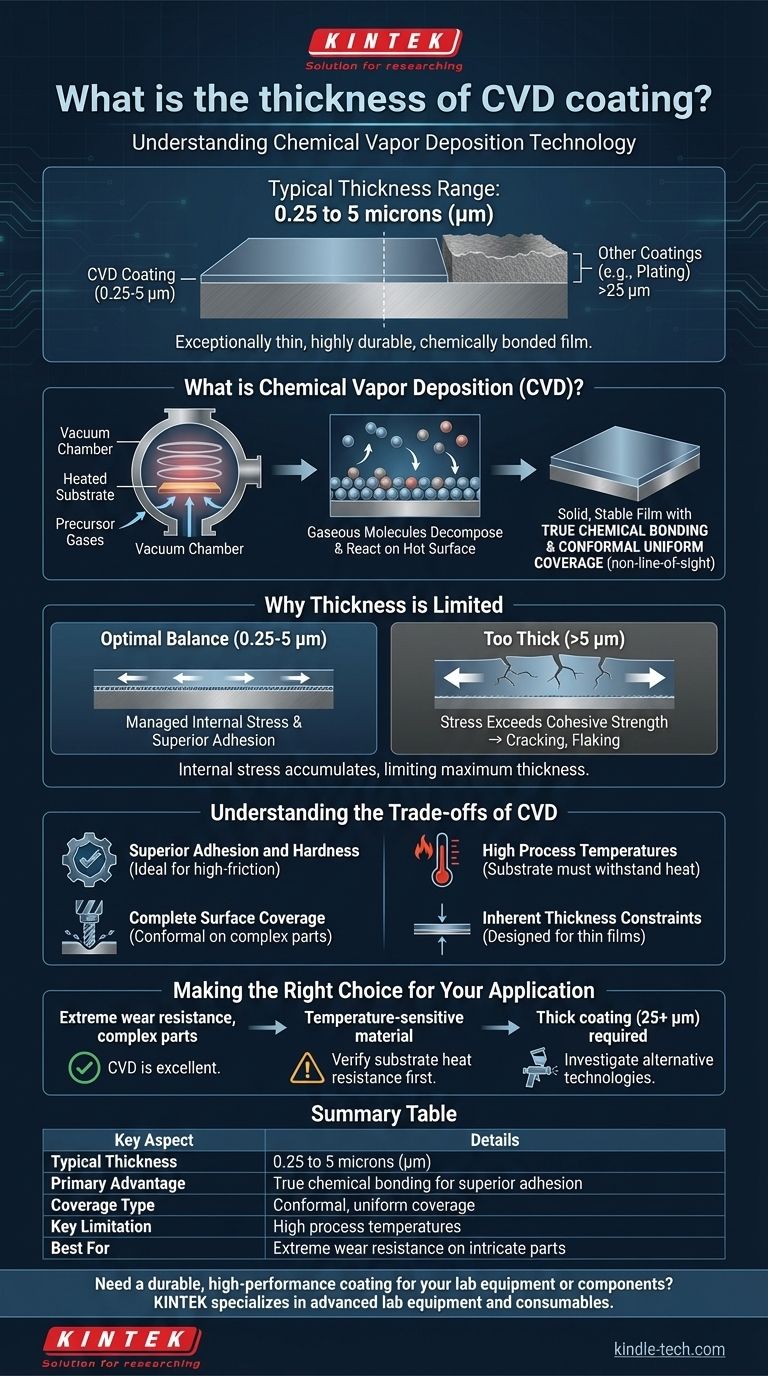

В большинстве промышленных применений толщина покрытия, нанесенного методом химического осаждения из газовой фазы (CVD), обычно составляет от 0,25 до 5 микрон (мкм). Этот процесс создает исключительно тонкую, но при этом очень прочную и износостойкую пленку. Покрытие не просто наносится на поверхность; оно химически связывается с подложкой на молекулярном уровне.

Основной принцип, который необходимо понять, заключается в том, что CVD создает ультратонкую высокопроизводительную пленку, «выращивая» ее непосредственно на детали посредством химической реакции. Этот процесс обеспечивает превосходную адгезию, но также создает внутренние напряжения, которые по своей природе ограничивают максимальную толщину покрытия.

Что такое химическое осаждение из газовой фазы (CVD)?

CVD — это сложный процесс нанесения покрытия, который превращает газообразные молекулы в твердый материал непосредственно на поверхности подложки. Это меньше похоже на покраску и больше на точное управление химической реакцией для послойного создания нового поверхностного слоя.

Объяснение основного процесса

Процесс включает размещение детали или подложки внутри реакторной камеры под вакуумом. Затем вводятся летучие газы-прекурсоры. Когда камера нагревается до определенной температуры реакции, эти газы разлагаются и реагируют на горячей подложке, образуя твердую, стабильную пленку, которая связывается с поверхностью.

Истинная химическая связь

В отличие от многих других методов нанесения покрытий, CVD создает истинную химическую связь между покрытием и материалом подложки. Например, для создания покрытия из нитрида титана (TiN) используются такие газы, как тетрахлорид титана (TiCl₄) и азот (N₂), которые реагируют, образуя новый, интегрированный слой. Это приводит к исключительной адгезии, которую трудно воспроизвести другими методами.

Конформное, равномерное покрытие

Ключевым преимуществом CVD является его непрямой характер. Поскольку покрытие образуется из газа, который заполняет всю камеру, оно может наносить равномерную пленку на все открытые поверхности детали. Это включает сложные геометрии, глухие отверстия, резьбы и внутренние каналы, которые невозможно покрыть с помощью процессов прямой видимости, таких как PVD.

Почему толщина ограничена

Толщина CVD-покрытия не произвольна; это прямое следствие самого процесса осаждения. Ключевыми факторами являются баланс скорости осаждения и управление внутренним напряжением.

Баланс осаждения и напряжения

По мере послойного наращивания пленки покрытия внутреннее напряжение накапливается внутри материала. Если покрытие становится слишком толстым, это напряжение может превысить когезионную прочность материала, что приведет к растрескиванию, отслаиванию или отслоению от подложки. Диапазон от 0,25 до 5 микрон представляет собой оптимальный баланс между производительностью и структурной целостностью.

Контроль процесса и повторяемость

Конечная толщина точно регулируется путем контроля таких переменных, как температура, скорость потока газа, давление и время осаждения. Современные CVD-процессы обеспечивают отличную повторяемость, гарантируя постоянную толщину покрытия от одной партии к другой.

Понимание компромиссов CVD

Как и любой передовой процесс, CVD имеет свой собственный набор преимуществ и ограничений, которые делают его подходящим для конкретных применений.

Преимущество: превосходная адгезия и твердость

Химическая связь, создаваемая в процессе CVD, приводит к беспрецедентной адгезии. Полученные покрытия часто чрезвычайно тверды и очень устойчивы к истиранию и износу, что делает их идеальными для режущих инструментов и компонентов с высоким коэффициентом трения.

Преимущество: полное покрытие поверхности

Для деталей сложной или неправильной формы, таких как сверла или концевые фрезы, способность CVD обеспечивать конформное покрытие является критическим преимуществом. Это гарантирует защиту каждой функциональной поверхности.

Ограничение: высокие температуры процесса

CVD — это высокотемпературный процесс. Это тепло необходимо для протекания химической реакции, но оно ограничивает типы основных материалов, которые могут быть покрыты. Подложка должна выдерживать температуру процесса без деформации, плавления или потери своих основных свойств.

Ограничение: присущие ограничения толщины

Процесс принципиально предназначен для создания тонких пленок. Применения, требующие очень толстого наращивания материала (значительно более 5 микрон), не подходят для CVD из-за ограничений внутреннего напряжения.

Правильный выбор для вашего применения

Выбор правильной технологии нанесения покрытия полностью зависит от конкретных требований вашего проекта.

- Если ваша основная задача — экстремальная износостойкость сложных деталей: CVD — отличный выбор благодаря своей конформной природе и превосходной адгезии химически связанных, твердых покрытий.

- Если ваша основная задача — покрытие термочувствительного материала: Вы должны сначала убедиться, что подложка может выдерживать высокие температуры процесса CVD без повреждений.

- Если ваша основная задача требует толстого покрытия (например, 25+ микрон): Вам следует рассмотреть альтернативные технологии, такие как термическое напыление или гальваника, поскольку CVD — это, по сути, процесс тонкопленочного нанесения.

В конечном счете, понимание того, что сила CVD заключается в его тонкой, химически связанной природе, является ключом к использованию его уникальных преимуществ для правильных применений.

Сводная таблица:

| Ключевой аспект | Подробности |

|---|---|

| Типичный диапазон толщины | от 0,25 до 5 микрон (мкм) |

| Основное преимущество | Истинная химическая связь для превосходной адгезии |

| Тип покрытия | Конформное, равномерное покрытие сложных геометрий |

| Ключевое ограничение | Высокие температуры процесса (подложка должна выдерживать нагрев) |

| Лучше всего подходит для | Экстремальная износостойкость сложных деталей |

Нужно прочное, высокопроизводительное покрытие для вашего лабораторного оборудования или компонентов?

Точные, ультратонкие пленки, созданные методом химического осаждения из газовой фазы (CVD), обеспечивают беспрецедентную износостойкость и равномерное покрытие даже на сложных деталях. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, включая решения для нанесения покрытий, адаптированные к лабораторным потребностям.

Мы можем помочь вам определить, является ли CVD правильным выбором для вашего применения, обеспечивая оптимальную производительность и долговечность.

Свяжитесь с нашими экспертами сегодня через нашу Контактную форму, чтобы обсудить ваши конкретные требования и узнать о преимуществах, которые мы можем принести вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Покрытие из алмаза методом CVD для лабораторных применений

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Каковы преимущества и недостатки ЛХУОС? Освоение высококачественного нанесения тонких пленок

- Какова физика магнетронного напыления? Использование плазмы для получения превосходных тонких пленок

- Что такое процесс вакуумного нанесения покрытий? Создание высокоэффективных, долговечных тонких пленок

- Является ли мишень катодом при распылении? Критическая роль электрического потенциала в нанесении тонких пленок

- Как система CVD улучшает характеристики катализатора? Достижение атомной точности и повышенной устойчивости к коксованию

- Почему необходимо поддерживать независимый обогрев линий подачи прекурсоров и стенок реактора в процессе АЛП?

- В чем разница между нитридом LPCVD и PECVD? Выбор правильного метода осаждения для вашего применения

- Что такое метод CVD для наноматериалов? Руководство по атомно-уровневому производству материалов