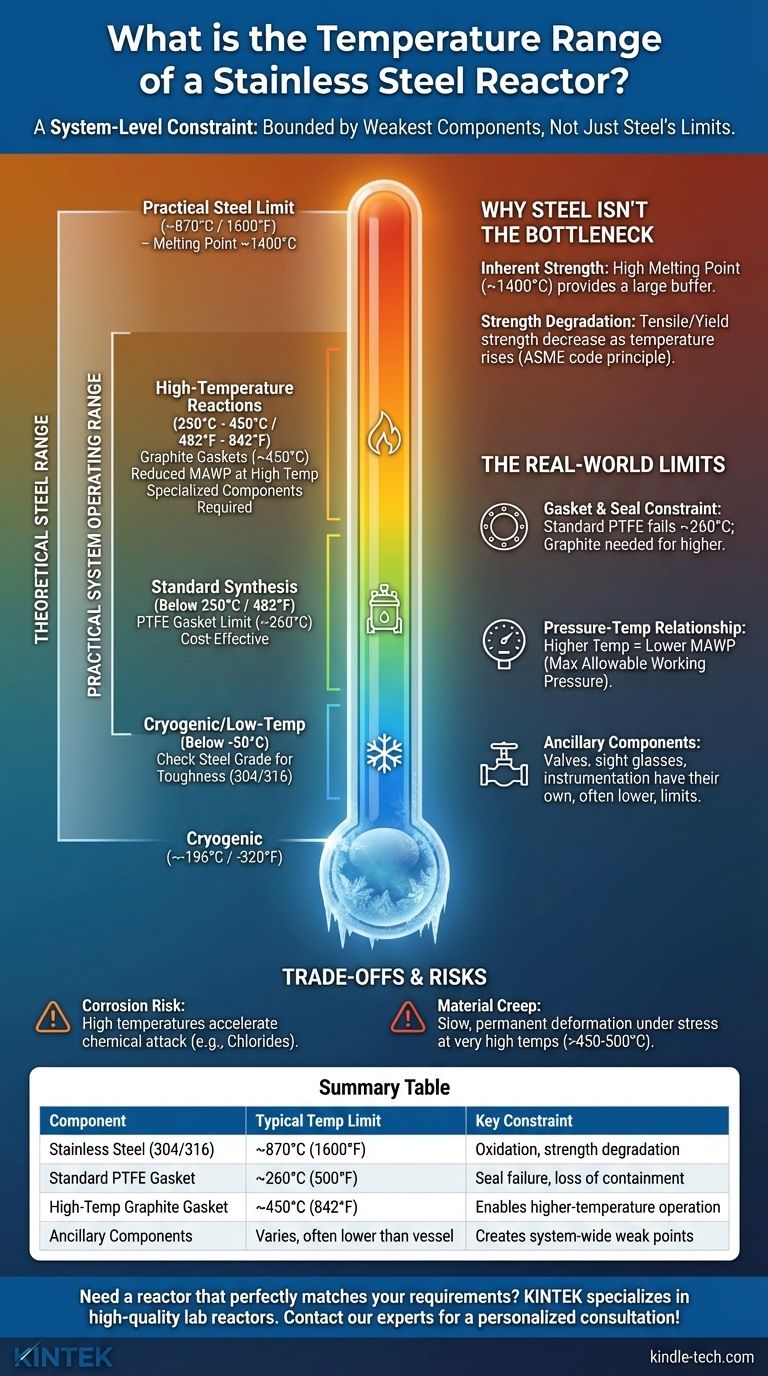

В принципе, реактор из нержавеющей стали может работать в широком диапазоне температур, от криогенных уровней около -196°C (-320°F) до практического предела около 870°C (1600°F). Однако истинный рабочий диапазон полной, функциональной реакторной системы почти всегда значительно уже. Номинальные характеристики системы определяются ее самыми слабыми компонентами — такими как прокладки и уплотнения — и обратной зависимостью между температурой и номинальным давлением, а не теоретическими пределами самой стали.

Максимальная температура реактора из нержавеющей стали не является одним числом. Это ограничение на уровне системы, где такие компоненты, как прокладки, номинальное давление сосуда и вспомогательная арматура, обычно устанавливают гораздо более низкий и реалистичный предел, чем высокая температура плавления стального сплава.

Почему сама сталь редко является узким местом

Присущая прочность нержавеющей стали

Наиболее распространенные сплавы для реакторов, нержавеющая сталь 316 и 304, имеют очень высокие температуры плавления, около 1400°C (2550°F). Это обеспечивает огромный запас прочности для большинства химических процессов.

Эти сплавы сохраняют хорошие механические свойства в широком диапазоне высоких температур. Например, нержавеющая сталь 304 может использоваться для непрерывной эксплуатации до примерно 870°C (1600°F), прежде чем значительное образование окалины (окисление) станет проблемой.

Как температура снижает механическую прочность

Хотя температура плавления высока, прочность стали начинает снижаться при гораздо более низких температурах. По мере повышения температуры предел прочности на разрыв и предел текучести стали падают.

Это означает, что сосуд, который прочен при комнатной температуре, становится постепенно «мягче» и слабее по мере нагрева. Эта деградация является основным принципом в нормах проектирования сосудов под давлением, таких как ASME.

Реальные ограничения реакторной системы

Ограничение прокладок и уплотнений

В большинстве стандартных конфигураций реакторов первым компонентом, выходящим из строя из-за нагрева, является прокладка. Прокладка является критическим элементом, который герметизирует крышку реактора с корпусом сосуда.

Стандартные прокладки часто изготавливаются из ПТФЭ (тефлона), который имеет максимальную температуру непрерывной эксплуатации около 260°C (500°F). Превышение этого предела приведет к отказу уплотнения, что повлечет за собой потерю давления и герметичности.

Для более высоких температур требуются специализированные и более дорогие материалы прокладок, такие как гибкий графит, который может выдерживать температуры 450°C (842°F) и выше.

Зависимость давления от температуры

Номинальное давление реактора не является фиксированным. Максимально допустимое рабочее давление (MAWP) напрямую зависит от температуры. По мере повышения рабочей температуры MAWP сосуда снижается.

Например, реактор, рассчитанный на 100 бар при 20°C, может быть рассчитан только на 80 бар при 300°C. Это связано с тем, что стенки сосуда должны быть спроектированы таким образом, чтобы безопасно выдерживать давление при сниженной прочности стали при этой более высокой температуре.

Ограничения вспомогательных компонентов

Реактор представляет собой сборку из множества частей. Такие компоненты, как клапаны, разрывные диски, смотровые стекла и датчики приборов, имеют свои собственные специфические температурные пределы.

Стеклянное смотровое окно или стандартный датчик давления почти наверняка будут иметь более низкую температурную характеристику, чем сам стальной сосуд, создавая еще одно потенциально слабое место в системе.

Понимание компромиссов и рисков

Риск коррозии при высоких температурах

Свойство стали быть «нержавеющей» обусловлено пассивным слоем оксида хрома на ее поверхности. Высокие температуры могут ускорить химическое воздействие, которое нарушает этот защитный слой.

Некоторые химические вещества, особенно хлориды, могут стать гораздо более агрессивными при повышенных температурах, что приводит к точечной коррозии или даже коррозионному растрескиванию под напряжением в стали. Химический состав вашего процесса определяет истинный верхний температурный предел для долгосрочной надежности.

Ползучесть материала

Для процессов, которые непрерывно протекают при очень высоких температурах (например, выше 450-500°C), проблемой становится явление, называемое ползучестью. Ползучесть — это медленная, постоянная деформация материала под постоянным напряжением.

Сосуды, предназначенные для высокотемпературной эксплуатации, должны быть спроектированы с более толстыми стенками или из более качественных сплавов, чтобы учесть долгосрочные эффекты ползучести и предотвратить возможное разрушение.

Стоимость высокотемпературного проектирования

Проектирование реактора для высокотемпературной эксплуатации является значительным фактором затрат. Оно требует использования более дорогих прокладок, специализированных клапанов, потенциально более толстых стенок сосуда, а также более надежных систем изоляции и нагрева. Стандартный, готовый реактор не предназначен для таких условий.

Правильный выбор для вашего процесса

Перед выбором реактора вы должны четко определить целевую рабочую температуру и давление. Эта информация более важна, чем просто выбор материала.

- Если ваша основная задача — стандартный синтез при температуре ниже 250°C (482°F): Стандартный реактор из 316L с прокладками из ПТФЭ часто является наиболее практичным и экономически эффективным выбором.

- Если ваша основная задача — высокотемпературные реакции (от 250°C до 450°C): Вы должны явно указать компоненты, рассчитанные на этот диапазон, такие как графитовые прокладки, и убедиться, что MAWP сосуда сертифицирован для вашей целевой температуры.

- Если ваша основная задача — криогенные применения (ниже -50°C): Вам необходимо убедиться, что марка стали (например, 304 или 316) сертифицирована для низкотемпературной вязкости, чтобы предотвратить хрупкое разрушение.

В конечном итоге, определение точных требований к вашему процессу является первым и самым важным шагом к проектированию безопасной, надежной и эффективной реакторной системы.

Сводная таблица:

| Компонент | Типичный температурный предел | Ключевое ограничение |

|---|---|---|

| Нержавеющая сталь (304/316) | ~870°C (1600°F) | Окисление, образование окалины и снижение прочности |

| Стандартная прокладка из ПТФЭ | ~260°C (500°F) | Отказ уплотнения и потеря герметичности |

| Высокотемпературная графитовая прокладка | ~450°C (842°F) | Обеспечивает работу при более высоких температурах |

| Вспомогательные компоненты (клапаны, датчики) | Варьируется, часто ниже, чем у сосуда | Создает общесистемные слабые места |

Нужен реактор, который идеально соответствует вашим требованиям к температуре и давлению? KINTEK специализируется на высококачественных лабораторных реакторах и оборудовании, обслуживая разнообразные лабораторные потребности. Наши эксперты помогут вам выбрать или спроектировать систему с правильными компонентами — от прокладок до приборов — обеспечивая безопасность, надежность и оптимальную производительность для вашего конкретного химического процесса. Свяжитесь с нашей командой сегодня для индивидуальной консультации!

Визуальное руководство

Связанные товары

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Миниавтоклав высокого давления из нержавеющей стали для лабораторного использования

- Настраиваемые лабораторные реакторы высокого давления и высокой температуры для различных научных применений

- Реактор высокого давления из нержавеющей стали, лабораторный реактор высокого давления

- Автоклавный реактор для гидротермального синтеза высокого давления

Люди также спрашивают

- Какую роль играет автоклав в моделировании условий ВВЭР? Расширенная валидация материалов для ядерной безопасности

- Каков вклад гидротермального реактора в создание градуированных пор? Точные шаблоны для TAS

- Какова цель использования высокотемпературного гидротермального реактора? Улучшение синтеза катода с йодом на активированном угле

- Какую роль играют автоклавы в синтезе цеолитов типа MFI? Мастер гидротермального кристаллического роста

- Какова роль реакторов высокого давления в изучении окисления сплавов? Основные инструменты для исследований в сверхкритических условиях