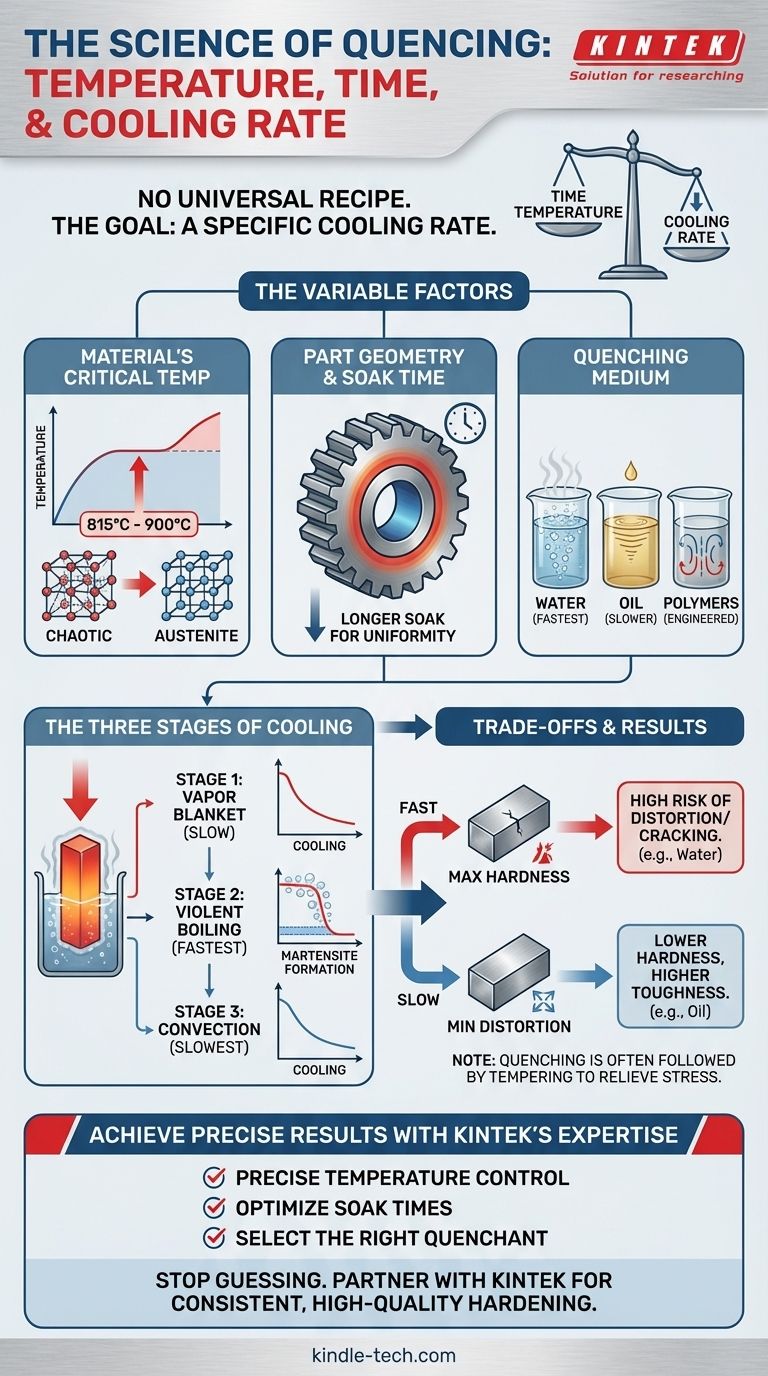

Не существует единой универсальной температуры и времени для закалки. Эти параметры критически зависят от конкретного типа металла, толщины детали и желаемых конечных свойств. Процесс всегда начинается с нагрева материала до температуры аустенитизации, которая для большинства сталей обычно составляет от 815°C до 900°C (от 1500°F до 1650°F), и выдержки в течение времени, достаточного для обеспечения полного и равномерного преобразования кристаллической структуры.

Основной принцип закалки заключается не в соблюдении определенного времени, а в достижении определенной скорости охлаждения. Цель состоит в том, чтобы охладить металл достаточно быстро, чтобы избежать более мягких превращений и сформировать очень твердую кристаллическую структуру, известную как мартенсит.

Почему параметры закалки так сильно варьируются

Достижение желаемого результата при закалке требует тщательного баланса трех основных факторов. Изменение любого из них изменит конечные свойства материала, такие как его твердость, ударная вязкость и внутренние напряжения.

Критические температуры материала

Каждый сплав имеет уникальную температуру "аустенитизации". Это температура, при которой его внутренняя кристаллическая структура превращается в фазу, называемую аустенитом, которая необходима для упрочнения.

Нагрев ниже этой температуры приведет к неполному упрочнению. Перегрев может вызвать рост зерна, делая конечный продукт хрупким. Фазовая диаграмма конкретного сплава является окончательным источником информации об этой критической температуре.

Влияние геометрии детали

Толщина и сложность компонента имеют решающее значение. Толстая секция охлаждается гораздо медленнее в сердцевине, чем на поверхности.

Именно поэтому "время выдержки" — продолжительность, в течение которой деталь выдерживается при температуре аустенитизации, — так важно. Более толстая деталь требует более длительного времени выдержки, чтобы обеспечить достижение сердцевиной полной температуры превращения.

Выбор закалочной среды

Вещество, используемое для охлаждения детали, известное как закалочная среда, определяет скорость охлаждения. Вода обеспечивает очень быструю, агрессивную закалку, в то время как масло медленнее и менее интенсивно. Специализированные полимерные закалочные среды могут быть разработаны для обеспечения скоростей охлаждения между водой и маслом.

Выбор закалочной среды определяется "прокаливаемостью" материала. Низколегированные стали, такие как 1095, требуют очень быстрой закалки (вода или рассол), в то время как высоколегированные стали, такие как 4140, могут быть закалены с гораздо более медленной закалкой (масло).

Три стадии охлаждения

Независимо от закалочной среды, процесс охлаждения происходит в три отдельные стадии, поскольку тепло отводится от металлической детали. Понимание этих стадий объясняет, почему различные жидкости дают разные результаты.

Паровая стадия

Сразу после погружения горячий компонент испаряет окружающую закалочную среду, образуя "паровую рубашку". Эта рубашка действует как изолятор, и охлаждение относительно медленное.

Стадия кипения

По мере небольшого охлаждения поверхности паровая рубашка разрушается, и жидкая закалочная среда вступает в прямой контакт. Это вызывает бурное кипение, что является стадией самой быстрой теплопередачи. Именно на этой фазе скорость охлаждения должна быть достаточно быстрой, чтобы образовался мартенсит.

Стадия конвекции

Как только температура поверхности компонента опускается ниже точки кипения закалочной среды, кипение прекращается. Тепло затем отводится путем конвекции и теплопроводности. Это самая медленная стадия охлаждения. Вязкость закалочной среды играет здесь важную роль, как описано в ссылке относительно масла.

Понимание компромиссов

Закалка — это процесс, сопряженный с рисками. Экстремальные изменения температуры вызывают значительные напряжения в материале, и управление этим является ключом к успешному результату.

Риск растрескивания и деформации

Очень быстрое охлаждение, особенно в сложных формах или деталях с толстыми и тонкими секциями, может привести к деформации, искривлению или даже растрескиванию детали.

Цель состоит в том, чтобы охладить достаточно быстро для достижения желаемой твердости, не создавая при этом достаточного внутреннего напряжения, которое может вызвать разрушение. Именно поэтому масло часто выбирают вместо воды для более чувствительных легированных сталей.

Жертвование ударной вязкостью ради твердости

Мартенситная структура, образующаяся при успешной закалке, чрезвычайно тверда, но также очень хрупка. Именно поэтому закалка почти всегда сопровождается вторичным процессом термообработки, называемым отпуском.

Отпуск включает повторный нагрев детали до гораздо более низкой температуры для снятия напряжений и восстановления некоторой ударной вязкости, хотя и ценой небольшой потери твердости.

Правильный выбор для вашей цели

Выбор правильных параметров закалки заключается в согласовании процесса с вашим материалом и желаемым результатом.

- Если ваша основная цель — максимальная твердость простой углеродистой стали: Вы, вероятно, будете использовать очень быструю закалочную среду, такую как вода или рассол, принимая на себя более высокий риск деформации.

- Если ваша основная цель — минимизация деформации легированной стали: Вы выберете более медленную закалочную среду, такую как масло, и обеспечите немедленный отпуск детали после закалки, чтобы снизить риск растрескивания.

- Если вы работаете с толстой или геометрически сложной деталью: Вы должны уделить первостепенное внимание достаточному времени выдержки при температуре аустенитизации и рассмотреть менее агрессивную закалочную среду для управления внутренними напряжениями.

В конечном итоге, успешная закалка достигается за счет понимания свойств вашего конкретного материала и контроля скорости охлаждения для достижения точного металлургического превращения.

Сводная таблица:

| Фактор | Ключевое соображение | Типичный диапазон/пример |

|---|---|---|

| Температура аустенитизации | Специфична для металлического сплава | 815°C - 900°C (1500°F - 1650°F) для большинства сталей |

| Время выдержки | Зависит от толщины детали | Больше для более толстых секций для обеспечения равномерного нагрева |

| Закалочная среда | Определяет скорость охлаждения; выбирается на основе прокаливаемости | Вода (самая быстрая), Масло (медленнее), Полимеры (регулируемые скорости) |

| Цель | Баланс твердости с риском деформации/растрескивания | Максимальная твердость (вода) против минимальной деформации (масло) |

Добейтесь идеальных результатов закалки с опытом KINTEK

Закалка — это тонкий баланс температуры, времени и скорости охлаждения. Ошибки могут привести к растрескиванию, деформации или хрупкости деталей. Позвольте глубоким знаниям KINTEK в области термической обработки и высококачественному лабораторному оборудованию привести вас к успеху.

Мы предоставляем надежные печи и экспертную поддержку, необходимые для:

- Точного контроля температур аустенитизации для вашего конкретного сплава.

- Определения оптимального времени выдержки для равномерного превращения, даже в сложных геометриях.

- Выбора правильной закалочной среды для достижения желаемой скорости охлаждения и минимизации напряжений.

Прекратите гадать и начните достигать стабильных, высококачественных результатов. Свяжитесь с нашими специалистами по термической обработке сегодня, чтобы обсудить ваше применение и узнать, как KINTEK может стать вашим партнером в прецизионном упрочнении.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

Люди также спрашивают

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Как чистить трубчатую печную трубу? Пошаговое руководство по безопасному и эффективному обслуживанию

- В чем разница между вертикальной и горизонтальной печью? Найдите идеальное решение для планировки вашего дома

- Что такое кварцевый обогрев труб?Узнайте о его преимуществах и областях применения

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии