Короткий ответ: не существует единого документа под названием «стандарт» для термообработки алюминия. Вместо этого в промышленности используется стандартизированная система кодирования, известная как обозначения состояний, для определения точной последовательности термических и механических процессов, которым подвергался алюминиевый сплав. Эта система, управляемая Алюминиевой Ассоциацией, использует букву, за которой следует одна или несколько цифр (например, 6061-T6), для передачи окончательных механических свойств материала.

Понимание системы обозначения состояний алюминия является ключом к определению термообработки. Этот код не просто называет процесс; он описывает всю термомеханическую историю материала и, следовательно, его конечную прочность, твердость и пластичность.

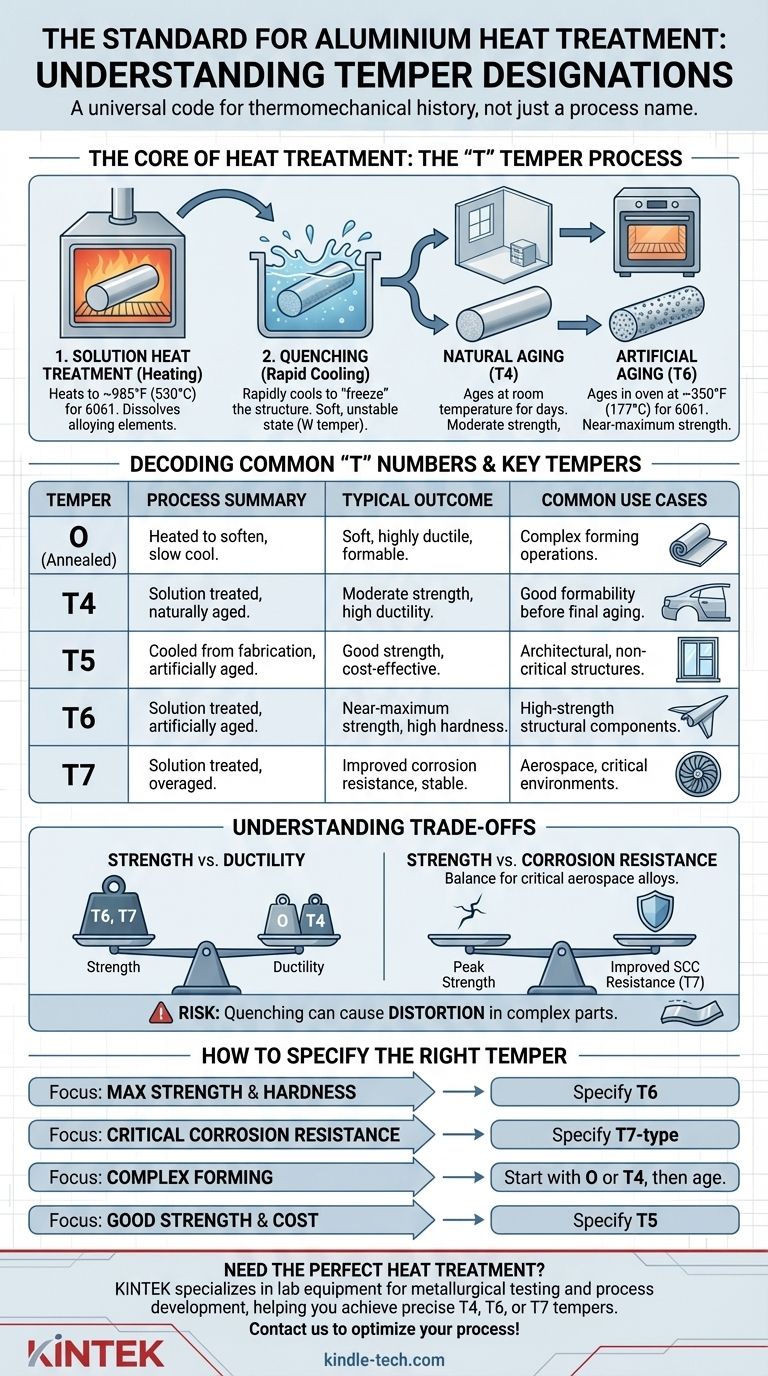

Основа: Система обозначения состояний

Обозначение состояния — это суффикс, добавляемый к номеру сплава, например «T6» в 6061-T6. Этот простой код является универсальным языком для инженеров, металлургов и машинистов.

Основные обозначения

Существует пять основных семейств обозначений состояний, каждое из которых обозначается буквой. Только одно, серия «T», всегда включает термообработку для получения упрочнения.

- F - Как изготовлено: Это относится к изделиям без специального контроля их термических или деформационно-упрочняющих условий. Гарантированные механические свойства отсутствуют.

- O - Отжиг: Это самое мягкое, наиболее пластичное состояние. Оно достигается путем нагрева сплава, чтобы его кристаллическая структура могла перестроиться, снимая напряжения и максимально увеличивая обрабатываемость.

- H - Деформационное упрочнение: Это относится только к нетермоупрочняемым сплавам (таким как серии 3xxx или 5xxx). Прочность увеличивается путем физической обработки металла (например, прокатки или волочения) при низких температурах.

- W - Закалка на твердый раствор: Это редкое и нестабильное состояние. Оно представляет собой состояние сразу после закалки на твердый раствор и охлаждения, до начала старения. Обычно оно указывается только для внутреннего контроля процесса.

Расшифровка обозначения «T»: Суть термообработки

Состояние «T» — это то, что большинство людей подразумевают под термообработанным алюминием. Оно применяется к термоупрочняемым сплавам (таким как серии 2xxx, 6xxx и 7xxx) и означает, что материал был упрочнен посредством определенного термического процесса.

Трехэтапный процесс для состояний «T»

Достижение стабильного состояния «T» включает точный трехэтапный процесс, называемый дисперсионным твердением.

- Закалка на твердый раствор (нагрев): Алюминий нагревается до определенной высокой температуры (например, ~985°F / 530°C для 6061) и выдерживается при ней. Это растворяет основные легирующие элементы (такие как магний и кремний) в твердом растворе, подобно растворению сахара в горячей воде.

- Закалка (быстрое охлаждение): Затем материал быстро охлаждается, обычно в воде. Это «замораживает» легирующие элементы на месте, создавая пересыщенный твердый раствор. Материал теперь находится в мягком, нестабильном состоянии (состояние «W»).

- Старение (дисперсионное твердение): Материал выдерживается в течение определенного периода времени, либо при комнатной температуре, либо в низкотемпературной печи. На этом этапе растворенные легирующие элементы выделяются из раствора в виде чрезвычайно мелких, диспергированных частиц, которые препятствуют движению дислокаций, значительно увеличивая прочность и твердость сплава.

Естественное против искусственного старения

Конечные свойства определяются тем, как выполняется этап старения.

- Естественное старение (T4): После закалки деталь оставляют стареть при комнатной температуре в течение нескольких дней. Это приводит к умеренно прочному и высокопластичному состоянию.

- Искусственное старение (T6): После закалки деталь помещают в печь при низкой температуре (например, ~350°F / 177°C для 6061) на несколько часов. Это ускоряет и контролирует выделение, что приводит к почти максимальной прочности и твердости.

Расшифровка общих чисел «T»

Число, следующее за «T», предоставляет более подробную информацию о конкретном процессе.

- T4: Закалка на твердый раствор и естественное старение до существенно стабильного состояния.

- T5: Охлаждение после высокотемпературного производственного процесса (например, экструзии) с последующим искусственным старением. Это более экономичный вариант, который обеспечивает хорошую прочность, но не так прочен, как T6.

- T6: Закалка на твердый раствор с последующим искусственным старением. Это наиболее распространенное высокопрочное состояние для многих сплавов.

- T7: Закалка на твердый раствор с последующим перестариванием (искусственное старение после достижения пиковой прочности). Это делается намеренно для улучшения размерной стабильности и стойкости к коррозионному растрескиванию под напряжением.

Понимание компромиссов

Выбор обозначения состояния — это инженерное решение, которое включает балансирование конкурирующих свойств. Речь никогда не идет о простом выборе «самого прочного» варианта.

Прочность против пластичности

Основной компромисс заключается в выборе между прочностью и пластичностью. Деталь в состоянии O (отожженная) мягкая и легко формуется, но слабая. Деталь в состоянии T6 очень прочная, но хрупкая и не может быть легко сформована.

Прочность против коррозионной стойкости

Для некоторых сплавов, особенно серии 7xxx, используемых в аэрокосмической промышленности, пиковая прочность сопровождается более высокой восприимчивостью к коррозионному растрескиванию под напряжением (КРН). Состояние типа T7 намеренно жертвует некоторой прочностью для значительного улучшения стойкости к КРН, что делает его более безопасным выбором для критически важных компонентов.

Риск деформации

Быстрое охлаждение во время этапа закалки является термическим шоком, который вызывает значительные внутренние напряжения. Это часто приводит к деформации тонких или сложных деталей. Эту деформацию может потребоваться исправить путем выпрямления или последующих операций по снятию напряжений.

Как правильно указать состояние

Ваш выбор состояния должен определяться функцией детали, производственным процессом и условиями эксплуатации.

- Если ваша основная цель — максимальная прочность и твердость: Укажите состояние T6, так как оно обеспечивает максимально возможную практическую прочность для большинства распространенных сплавов.

- Если ваша основная цель — коррозионная стойкость в критической среде: Укажите состояние типа T7 (например, T73, T76) для обеспечения стабильности и стойкости к коррозионному растрескиванию под напряжением, принимая небольшое снижение прочности.

- Если ваша основная цель — формирование сложной формы: Начните с материала в состоянии O или состоянии T4, выполните операции формовки, а затем выполните окончательный процесс старения.

- Если ваша основная цель — баланс хорошей прочности и более низкой стоимости: Состояние T5 часто достаточно для архитектурных или некритических конструкционных применений, где не требуется экстремальная производительность T6.

В конечном итоге, освоение термообработки алюминия заключается в использовании этой стандартной системы обозначений для точного соответствия свойств материала требованиям вашего применения.

Сводная таблица:

| Обозначение состояния | Ключевой процесс | Типичный результат | Распространенные случаи использования |

|---|---|---|---|

| O (Отжиг) | Нагрев для размягчения | Мягкий, высокопластичный | Сложные операции формовки |

| T4 | Закалка на твердый раствор, естественное старение | Умеренная прочность, высокая пластичность | Хорошая формуемость перед окончательным старением |

| T5 | Охлаждение после изготовления, искусственное старение | Хорошая прочность, экономичность | Архитектурные, некритические конструкции |

| T6 | Закалка на твердый раствор, искусственное старение | Почти максимальная прочность, высокая твердость | Высокопрочные конструкционные компоненты |

| T7 | Закалка на твердый раствор, перестаривание | Улучшенная коррозионная стойкость, стабильность | Аэрокосмическая промышленность, критические среды |

Нужно подобрать идеальную термообработку алюминия для вашего проекта?

KINTEK специализируется на лабораторном оборудовании и расходных материалах для металлургических испытаний и разработки процессов. Наши эксперты помогут вам выбрать подходящие печи и инструменты для достижения точных состояний T4, T6 или T7, гарантируя, что ваши алюминиевые компоненты будут соответствовать точным требованиям по прочности, пластичности и коррозионной стойкости.

Свяжитесь с нашей командой сегодня, чтобы обсудить ваше применение и оптимизировать процесс термообработки!

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Вертикальная лабораторная трубчатая печь

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Какие меры предосторожности следует соблюдать при использовании трубчатой печи? Обеспечение безопасной и эффективной высокотемпературной обработки

- Что происходит при нагревании кварца? Руководство по его критическим фазовым переходам и применению

- Какое давление в трубчатой печи? Основные пределы безопасности для вашей лаборатории

- Почему для экспериментов при 1100°C необходима опорная трубка из оксида алюминия? Обеспечение точности данных и химической инертности

- Какую трубку используют для трубчатой печи? Выберите правильный материал для температуры и атмосферы