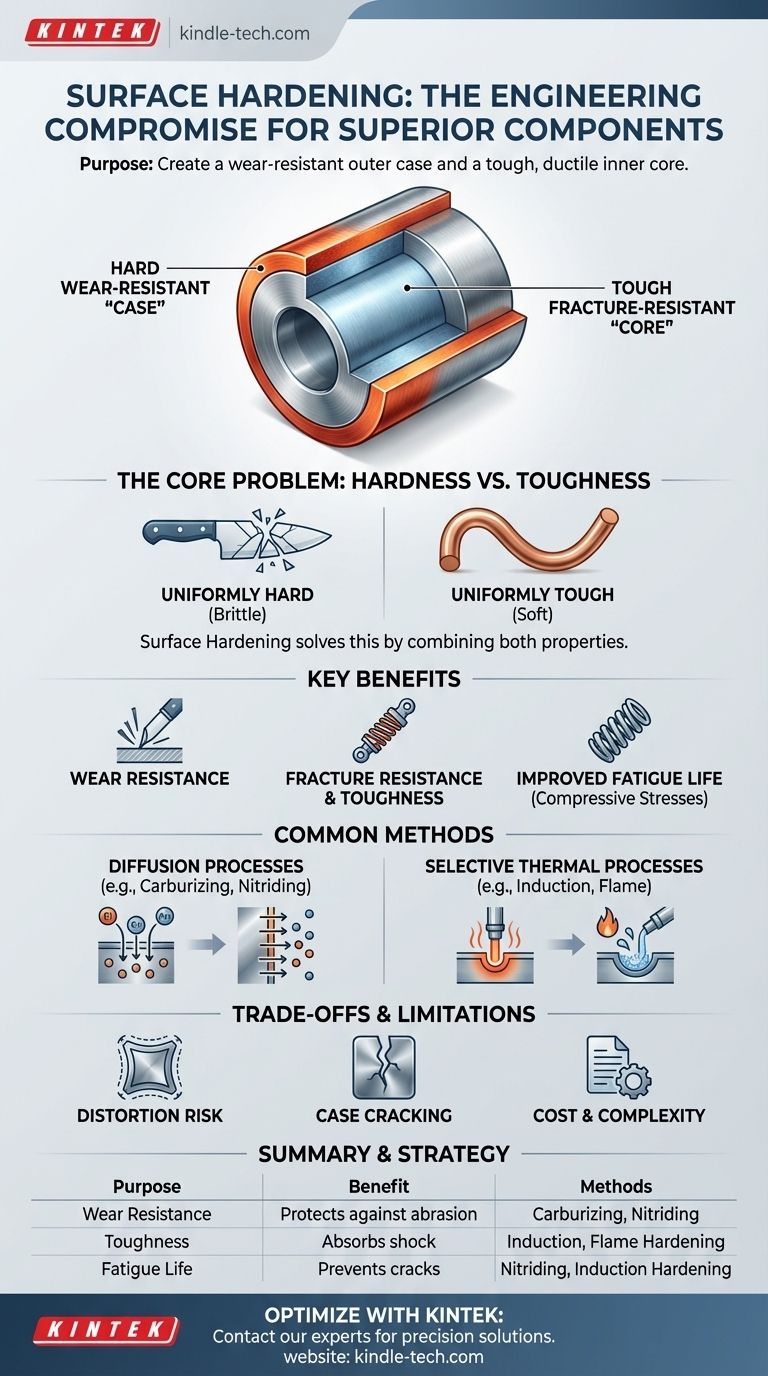

Основная цель поверхностного упрочнения — создание компонента с двумя различными, желаемыми свойствами: твердым, износостойким внешним слоем и прочной, пластичной внутренней сердцевиной. Этот процесс выборочно упрочняет только поверхность металлической детали, оставляя ее внутреннюю часть — сердцевину — в более мягком, более упругом состоянии. Такая двухслойная структура позволяет компоненту выдерживать поверхностное истирание и износ, при этом поглощая удары и сопротивляясь разрушению под нагрузкой.

Поверхностное упрочнение решает фундаментальный инженерный компромисс. Вместо выбора между твердым, хрупким материалом (который сопротивляется износу, но разрушается) и мягким, вязким материалом (который сопротивляется ударам, но быстро изнашивается), оно позволяет создать единый компонент, сочетающий износостойкий «слой» с устойчивой к разрушению «сердцевиной».

Основная инженерная проблема: твердость против ударной вязкости

Чтобы понять ценность поверхностного упрочнения, вы должны сначала понять внутренний конфликт между двумя критическими свойствами материала: твердостью и ударной вязкостью.

Пределы равномерно твердой детали

Твердость — это способность материала сопротивляться поверхностному вдавливанию, царапинам и истиранию.

Полностью закаленная деталь, такая как керамический нож, отлично сопротивляется поверхностному износу. Однако эта высокая твердость почти всегда сопровождается высокой хрупкостью, что делает деталь восприимчивой к разрушению при внезапном ударе.

Пределы равномерно вязкой детали

Ударная вязкость — это способность материала поглощать энергию и деформироваться без разрушения.

Вязкая деталь, такая как медная проволока, может эффективно гнуться и поглощать удары. Однако она также мягкая и быстро изнашивается при трении или контакте с более твердыми материалами.

Как поверхностное упрочнение создает превосходный компонент

Поверхностное упрочнение разрешает этот конфликт, создавая композитную структуру внутри одной детали, оптимизируя ее для реальных эксплуатационных нагрузок.

Износостойкий «слой»

Упрочненный внешний слой, известный как слой, обеспечивает компоненту его долговечность.

Этот слой специально разработан для сопротивления истиранию, эрозии и контактной усталости. Это критически важно для срока службы таких деталей, как шестерни, подшипники и распределительные валы.

Устойчивая к разрушению «сердцевина»

Необработанная, более мягкая внутренняя сердцевина сохраняет свою первоначальную ударную вязкость и пластичность.

Это позволяет компоненту выдерживать изгибающие усилия, поглощать ударные нагрузки и сопротивляться распространению трещин, которые могут начаться на поверхности, предотвращая катастрофическое разрушение.

Улучшенная усталостная долговечность

Многие методы поверхностного упрочнения, такие как азотирование и индукционная закалка, создают сжимающие остаточные напряжения на поверхности.

Это сжимающее напряжение действует как барьер, противодействуя растягивающим напряжениям, которые вызывают образование усталостных трещин. Это может значительно увеличить усталостную долговечность компонента.

Распространенные методы поверхностного упрочнения

Хотя существует множество специфических процессов, они обычно делятся на две основные категории, которые обеспечивают твердый слой и вязкую сердцевину.

Диффузионные процессы

Эти методы включают обогащение поверхности металла (обычно стали) элементами, способствующими твердости.

Цементация диффундирует углерод в поверхность, тогда как азотирование использует азот. Когда деталь впоследствии подвергается термообработке, этот обогащенный слой становится исключительно твердым.

Селективные термические процессы

Эти методы используют быстрый, локализованный нагрев поверхности с последующим быстрым охлаждением (закалкой).

Индукционная закалка и пламенная закалка являются распространенными примерами. Быстрый термический цикл преобразует кристаллическую структуру поверхности в твердую фазу (мартенсит), в то время как сердцевина остается слишком холодной, чтобы быть затронутой.

Понимание компромиссов и ограничений

Хотя поверхностное упрочнение является мощным инструментом, оно не является универсальным решением и имеет свой набор технических соображений.

Риск деформации

Интенсивные циклы нагрева и охлаждения могут вызвать деформацию или изменение размеров детали.

Это часто требует вторичных операций чистовой обработки, таких как шлифовка, для восстановления требуемых геометрических допусков, что увеличивает стоимость и время.

Потенциал растрескивания слоя

Неправильно контролируемый процесс может привести к тому, что слой будет слишком хрупким или будет иметь высокие внутренние напряжения.

Это может привести к микротрещинам, особенно в острых углах или местах концентрации напряжений, что может поставить под угрозу целостность детали.

Стоимость и сложность

Поверхностное упрочнение является дополнительным этапом производства. Оно требует специализированного оборудования и точного контроля процесса, что увеличивает общую стоимость и сложность изготовления готовой детали.

Правильный выбор для вашей цели

Выбор стратегии поверхностного упрочнения полностью зависит от предполагаемого применения компонента, материала и требований к производительности.

- Если ваша основная цель — максимальная износостойкость и усталостная прочность: Диффузионные методы, такие как цементация или азотирование, создают глубокий, хорошо интегрированный слой, идеально подходящий для высоконагруженных компонентов, таких как зубчатые передачи трансмиссии.

- Если ваша основная цель — упрочнение определенной, локализованной области: Термические методы, такие как индукционная закалка, обеспечивают исключительную скорость и контроль для обработки точных зон на таких деталях, как полуоси.

- Если ваша основная цель — минимизация деформации детали: Низкотемпературные процессы, такие как газовое азотирование, часто выбираются для сложных или тонкостенных компонентов, где поддержание стабильности размеров имеет решающее значение.

Создавая такую инженерную композитную структуру, поверхностное упрочнение позволяет проектировать компоненты, которые не только долговечны, но и принципиально более надежны.

Сводная таблица:

| Цель | Ключевое преимущество | Распространенные методы |

|---|---|---|

| Износостойкость | Твердый внешний слой защищает от истирания | Цементация, Азотирование |

| Ударная вязкость | Мягкая внутренняя сердцевина поглощает удары и сопротивляется разрушению | Индукционная закалка, Пламенная закалка |

| Улучшение усталостной долговечности | Сжимающие напряжения предотвращают образование трещин | Азотирование, Индукционная закалка |

Оптимизируйте свои компоненты с помощью прецизионных решений для поверхностного упрочнения от KINTEK.

Независимо от того, разрабатываете ли вы высоконагруженные шестерни, прочные подшипники или сложные тонкостенные детали, опыт KINTEK в области лабораторного оборудования и расходных материалов поможет вам выбрать и внедрить идеальный процесс поверхностного упрочнения для ваших конкретных нужд. Наши решения гарантируют, что ваши компоненты достигнут идеального баланса поверхностной твердости и ударной вязкости сердцевины для максимальной надежности и срока службы.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем расширить возможности вашей лаборатории и улучшить производительность ваших компонентов!

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Графитовая вакуумная печь для термообработки 2200 ℃

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке

- Для чего используются вакуумные печи? Раскройте потенциал максимальной чистоты и производительности материалов

- Где используются вакуумные печи? Важны для термообработки с высокой чистотой в критически важных отраслях

- Что такое процесс вакуумной пайки? Достижение высокочистого, прочного соединения металлов

- Какой элемент затрудняет пайку нержавеющей стали? Оксидный слой хрома