По своей сути, напыление — это процесс вакуумного осаждения, при котором материал переносится из источника («мишени») на поверхность («подложку») атом за атомом. Он работает путем бомбардировки мишени заряженными ионами, которые физически выбивают атомы. Эти выброшенные атомы затем перемещаются через вакуум и конденсируются на подложке, образуя исключительно тонкую и однородную пленку.

Напыление — это, по сути, процесс атомно-уровневой пескоструйной обработки в вакууме. Вместо песка он использует плазму ионизированного газа для бомбардировки материальной мишени, выбивая атомы, которые затем покрывают близлежащий объект высокочистой тонкой пленкой.

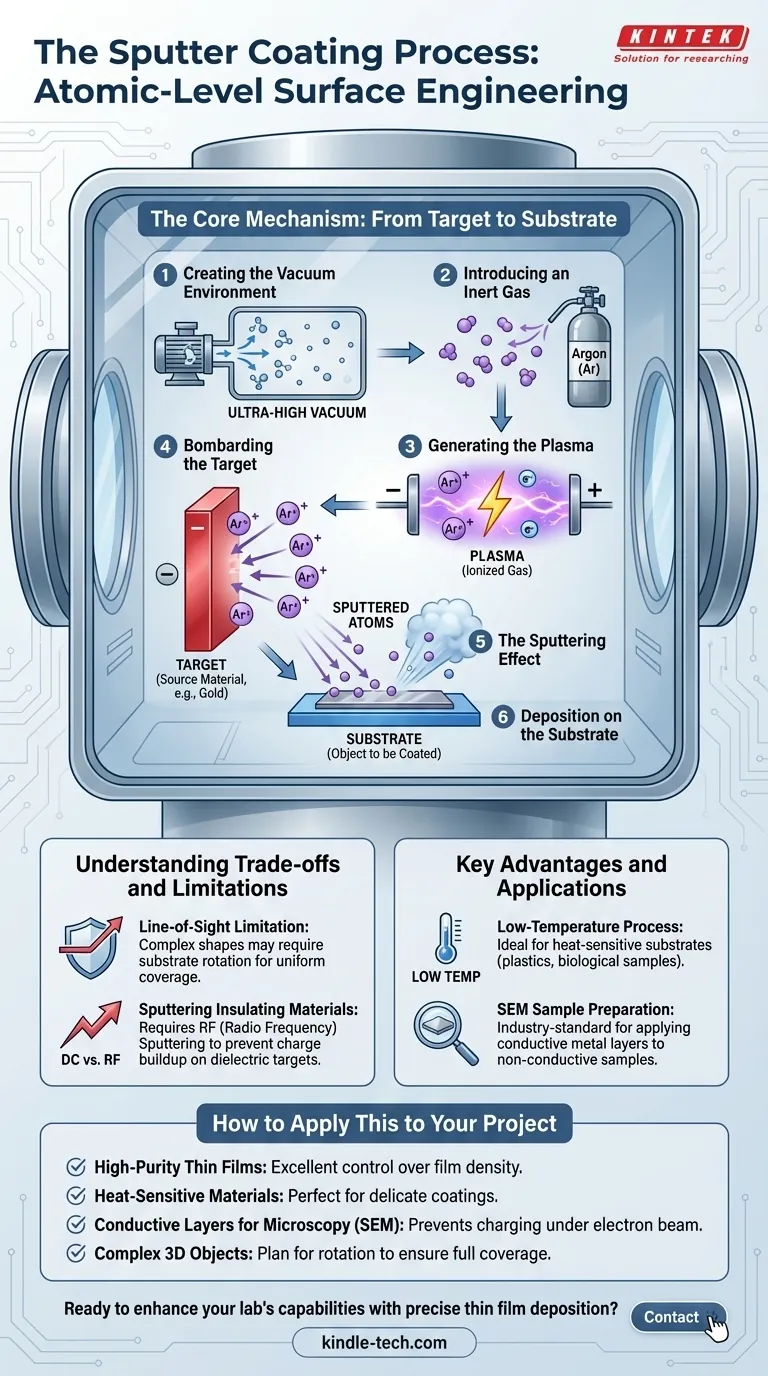

Основной механизм: от мишени к подложке

Понимание процесса напыления означает понимание высококонтролируемой цепи событий, происходящих внутри вакуумной камеры. Каждый шаг критически важен для конечного качества покрытия.

Шаг 1: Создание вакуумной среды

Весь процесс происходит в герметичной камере, из которой откачивается воздух для создания вакуума.

Этот вакуум необходим, поскольку он гарантирует, что распыленные атомы могут перемещаться от мишени к подложке с минимальными помехами или загрязнением от молекул воздуха, таких как кислород или азот.

Шаг 2: Введение инертного газа

После достижения вакуума в камеру вводится небольшое, контролируемое количество инертного газа, чаще всего аргона (Ar).

Этот газ служит исходным материалом для ионов, которые будут использоваться для бомбардировки мишени.

Шаг 3: Генерация плазмы

Внутри камеры подается высокое напряжение, создавая мощное электрическое поле. Это поле отрывает электроны от атомов аргона, создавая смесь положительно заряженных ионов аргона (Ar+) и свободных электронов.

Этот заряженный, ионизированный газ известен как плазма, которая часто выглядит как характерное свечение (обычно фиолетовое для аргона).

Шаг 4: Бомбардировка мишени

Мишени, представляющей собой блок материала, который вы хотите осадить (например, золото, титан, керамика), придается сильный отрицательный электрический заряд.

Положительно заряженные ионы аргона в плазме агрессивно ускоряются к отрицательно заряженной мишени, ударяя по ее поверхности со значительной кинетической энергией.

Шаг 5: Эффект распыления

Удар этих высокоэнергетических ионов достаточно силен, чтобы физически выбить атомы из материала мишени. Это выбрасывание атомов является эффектом «распыления» или «абляции».

Эти распыленные атомы выбрасываются с очень низкой тепловой энергией, по сути, в виде холодного пара.

Шаг 6: Осаждение на подложке

Выброшенные атомы движутся по прямой линии от мишени и оседают на подложке — объекте, который покрывается.

Поскольку атомы прибывают один за другим, они образуют чрезвычайно тонкую, плотную и однородную пленку по всей поверхности подложки.

Понимание компромиссов и ограничений

Хотя напыление является мощным методом, оно не лишено своих специфических характеристик и проблем. Их признание является ключом к эффективному использованию технологии.

Ограничение прямой видимости

Распыленные атомы движутся по прямой траектории от мишени к подложке. Это процесс «прямой видимости».

Это означает, что покрытие сложных трехмерных форм с глубокими выемками или подрезами может быть затруднено. Достижение полного покрытия часто требует вращения или манипулирования подложкой во время осаждения.

Распыление изоляционных материалов

Стандартный процесс, описанный выше, известный как постоянный ток (DC) распыления, хорошо работает для электропроводящих мишеней. Однако подача постоянного отрицательного напряжения на изолирующую (диэлектрическую) мишень вызывает накопление положительного заряда, который в конечном итоге отталкивает ионы аргона и останавливает процесс.

Эта проблема решается с помощью радиочастотного (RF) распыления, которое быстро чередует напряжение. Этот переменный цикл предотвращает накопление заряда и позволяет эффективно распылять керамику и другие изоляторы.

Преимущество низкой температуры

Основное преимущество распыления заключается в том, что это низкотемпературный процесс. Сами распыленные атомы обладают очень небольшим количеством тепла.

Это делает его идеальным для покрытия термочувствительных подложек, таких как пластмассы, полимеры и биологические образцы, которые были бы повреждены более высокотемпературными методами нанесения покрытий. Вот почему он широко используется при подготовке образцов для сканирующей электронной микроскопии (СЭМ).

Как применить это к вашему проекту

Ваш выбор использования напыления должен быть обусловлен конкретными требованиями вашего применения, особенно свойствами материала, которые вы хотите получить.

- Если ваша основная цель — создание высокочистой, однородной тонкой пленки: Напыление — отличный выбор, поскольку вакуумная среда и атомное осаждение обеспечивают исключительный контроль над плотностью и чистотой пленки.

- Если ваша основная цель — покрытие термочувствительных материалов: Низкотемпературный характер напыления делает его одним из лучших методов для осаждения пленок на пластмассы, полимеры или биологические образцы.

- Если ваша основная цель — создание проводящего слоя для микроскопии (СЭМ): Напыление является стандартным методом для нанесения тонкого слоя проводящего металла (например, золота) на непроводящие образцы для предотвращения заряда под электронным лучом.

- Если ваша основная цель — покрытие сложных 3D-объектов: Вы должны учитывать ограничение прямой видимости и убедиться, что ваше оборудование позволяет вращать подложку для достижения равномерного покрытия.

В конечном итоге, напыление предлагает точный и универсальный метод инженерии поверхностей на атомном уровне, позволяя создавать передовые материалы с заданными свойствами.

Сводная таблица:

| Шаг | Ключевое действие | Цель |

|---|---|---|

| 1 | Создание вакуума | Удаление воздуха для предотвращения загрязнения и обеспечения перемещения атомов |

| 2 | Введение инертного газа (аргона) | Обеспечение ионов для бомбардировки |

| 3 | Генерация плазмы | Создание заряженных ионов и свободных электронов |

| 4 | Бомбардировка мишени | Ускорение ионов для выбивания атомов из материала мишени |

| 5 | Распыление атомов | Выброс атомов мишени в виде холодного пара |

| 6 | Осаждение на подложке | Формирование тонкой, однородной пленки на покрываемом объекте |

Готовы расширить возможности вашей лаборатории с помощью точного осаждения тонких пленок?

В KINTEK мы специализируемся на высококачественных системах напыления и расходных материалах, разработанных для лабораторных применений. Независимо от того, готовите ли вы образцы для СЭМ, работаете с термочувствительными материалами или разрабатываете передовые покрытия, наш опыт и оборудование гарантируют превосходные результаты.

Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности и узнать, как KINTEK может поддержать ваши цели в области исследований и разработок с помощью надежных и эффективных лабораторных решений.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах