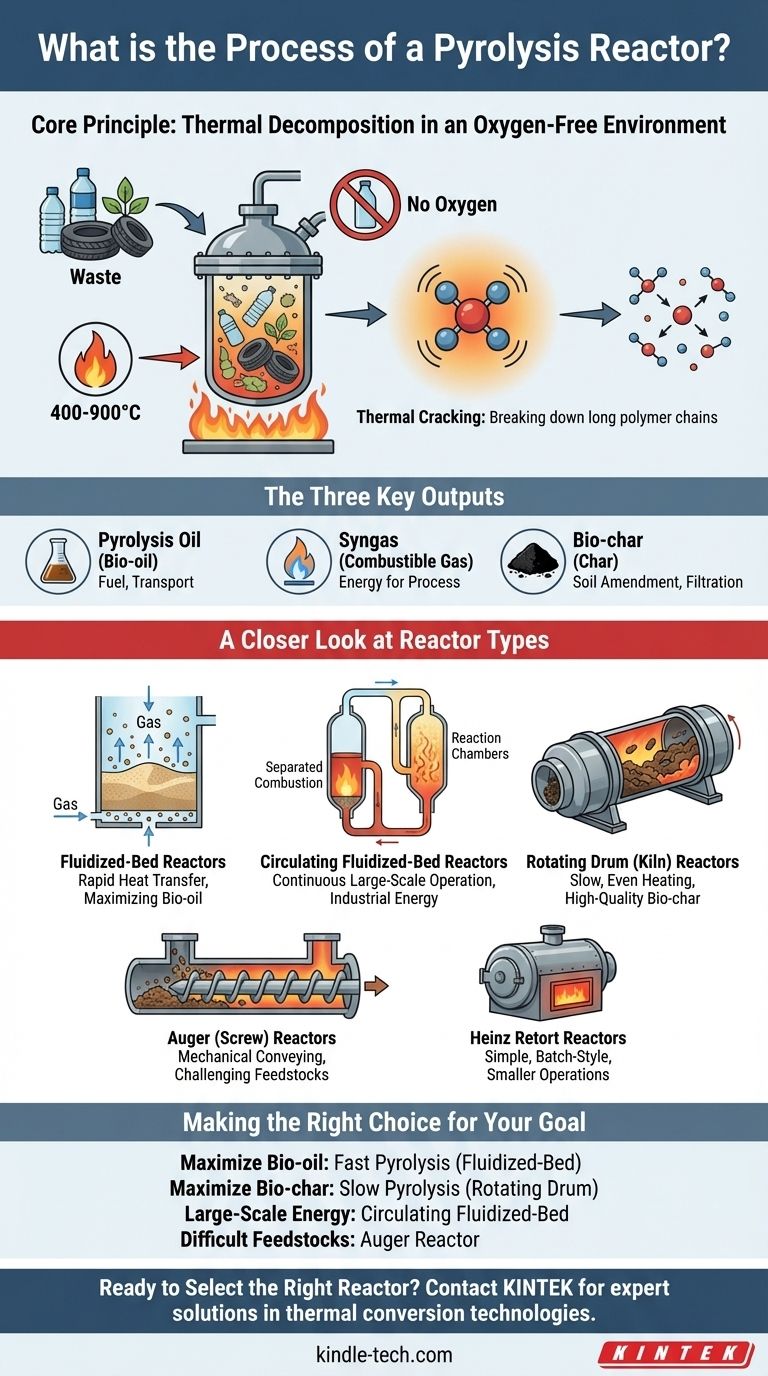

По своей сути, процесс пиролизного реактора представляет собой форму термического разложения. Он работает путем подачи отходов — таких как пластмассы, шины или биомасса — в герметичный реактор и нагревания их до высоких температур (обычно 400-900°C) в среде с минимальным содержанием кислорода или без него. Этот интенсивный нагрев, без присутствия кислорода, позволяющего горению, приводит к тому, что крупные, сложные молекулы в материале распадаются на более мелкие, более ценные компоненты: жидкое масло, горючий газ и твердый углеродистый уголь.

Пиролиз — это не сжигание отходов; это точный химико-инженерный процесс, разработанный для извлечения энергии и сырья, запертых внутри них. Ключевым моментом является понимание того, что тип используемого вами реактора напрямую определяет эффективность процесса и соотношение производимого масла, газа и угля.

Основополагающий принцип: нагрев без кислорода

Весь процесс пиролиза зависит от одного критического фактора: создания бескислородной (анаэробной) среды. Предотвращение горения позволяет превращать отходы в новые продукты вместо того, чтобы просто превращать их в золу и тепло.

Что происходит внутри реактора?

Процесс представляет собой форму термического крекинга, аналогичного тому, что происходит на нефтеперерабатывающем заводе. По мере нагревания сырья длинные полимерные цепи, составляющие пластмассы или биомассу, начинают вибрировать и распадаться.

Эти более крупные молекулы разлагаются на более мелкие, более летучие соединения. Более легкие соединения испаряются в газ, в то время как более тяжелые конденсируются в жидкость, оставляя после себя твердый, богатый углеродом остаток.

Три ключевых продукта

В результате процесса постоянно образуются три основных продукта, каждый из которых имеет свое применение:

- Пиролизное масло (Биомасло): Темная, вязкая жидкость, которую можно перерабатывать и использовать в качестве промышленного топлива или модернизировать в транспортное топливо.

- Синтез-газ (Синтетический газ): Смесь горючих газов (в основном водорода и монооксида углерода). Этот газ часто рециркулируется для обеспечения тепла, необходимого для работы самого пиролизного реактора, что делает процесс более самодостаточным.

- Биоуголь (Уголь): Стабильный, твердый материал, богатый углеродом. Его можно использовать в качестве сельскохозяйственной добавки для улучшения плодородия почвы, в качестве фильтрующей среды (активированный уголь) или в качестве твердого топлива.

Почему отсутствие кислорода критически важно

Если бы кислород присутствовал, материал просто сгорел бы (сгорел), выделяя свою энергию в виде тепла и производя углекислый газ и золу. Удаляя кислород, процесс заставляет химические связи разрушаться термически, сохраняя химическую энергию в полученном масле и газе.

Более подробный взгляд на типы реакторов

"Пиролизный реактор" — это не единая конструкция, а категория технологий. Конкретная конструкция значительно влияет на скорость теплопередачи, время обработки и выход конечного продукта.

Реакторы с псевдоожиженным слоем: для скорости и эффективности

Эти реакторы содержат слой инертного материала, такого как песок, который "псевдоожижается" путем впрыскивания горячего инертного газа (например, азота) снизу. Сырье подается в этот турбулентный слой горячего песка, что приводит к чрезвычайно быстрой и эффективной теплопередаче. Эта конструкция идеально подходит для максимизации выхода биомасел из твердых частиц, таких как древесная биомасса.

Реакторы с циркулирующим псевдоожиженным слоем: для крупномасштабных операций

Это эволюция конструкции с псевдоожиженным слоем, где нагретый материал слоя и уголь непрерывно циркулируют между реактором и отдельной нагревательной камерой. Эта технология предназначена для высокопроизводительной, непрерывной работы, что делает ее распространенным выбором для крупномасштабных электростанций, использующих возобновляемые источники энергии.

Вращающиеся барабанные (печные) реакторы: для простоты и биоугля

Этот реактор по существу представляет собой большой вращающийся цилиндрический барабан, расположенный внутри печи. Сырье перекатывается внутри по мере медленного вращения барабана, обеспечивая равномерный нагрев. Эта конструкция обычно приводит к более медленному пиролизу, что способствует производству биоугля по сравнению с биомаслом из-за более длительного времени пребывания твердых веществ.

Шнековые реакторы: для механического контроля

Шнековый реактор использует большой шнек с моторным приводом для активного проталкивания сырья через нагретую трубу. Теплопередача основана на механической силе и давлении материала, перемещаемого по горячим поверхностям. Этот надежный механический подход может быть выгоден для обработки менее однородного или более сложного сырья.

Реакторы типа "Heinz Retort": подход "печи"

Это одна из простейших конструкций, состоящая из герметичного сосуда, который нагревается снаружи, подобно печи. Тепло медленно передается через стенки реактора к материалу внутри. Этот метод часто используется для небольших, периодических процессов, где скорость не является главной задачей.

Понимание компромиссов

Выбор пиролизного реактора включает в себя балансирование конкурирующих приоритетов. Не существует единственного "лучшего" типа; оптимальный выбор полностью зависит от цели.

Скорость против выхода продукта

Быстрый пиролиз, достигаемый в реакторах с псевдоожиженным слоем, максимизирует производство жидкого биомасла, потому что пары быстро удаляются, прежде чем они смогут разложиться дальше. Медленный пиролиз, распространенный в барабанных реакторах, дает больше времени для вторичных реакций, что увеличивает выход твердого биоугля.

Гибкость сырья

Реакторы, основанные на гидродинамике, такие как реакторы с псевдоожиженным слоем, лучше всего работают с сухими, однородными по размеру частицами. Механически управляемые системы, такие как шнековые реакторы, часто могут обрабатывать более широкий спектр размеров сырья и содержания влаги, хотя потенциально за счет тепловой эффективности.

Сложность против эффективности

Реакторы с псевдоожиженным слоем обеспечивают превосходную теплопередачу и эффективность, но они более сложны и требовательны в эксплуатации и обслуживании. Более простые конструкции, такие как реторта или барабанная печь, имеют более низкие капитальные затраты и проще в эксплуатации, но обычно имеют более низкую производительность и тепловую эффективность.

Правильный выбор для вашей цели

Выбор пиролизного реактора должен определяться вашим сырьем и желаемым основным продуктом.

- Если ваша основная цель — максимизация производства жидкого топлива (биомасла): Система быстрого пиролиза, такая как реактор с псевдоожиженным слоем, является вашим лучшим выбором из-за быстрой теплопередачи.

- Если ваша основная цель — производство высококачественного биоугля для сельского хозяйства: Система медленного пиролиза, такая как вращающийся барабанный реактор, обеспечит необходимое более длительное время пребывания.

- Если вы управляете крупномасштабной, непрерывной электростанцией: Реактор с циркулирующим псевдоожиженным слоем обеспечивает необходимый масштаб и тепловую эффективность для промышленной производительности.

- Если вы обрабатываете сложное, липкое или неоднородное сырье: Надежная механическая обработка шнекового реактора может быть более подходящей, чем гидродинамическая система.

Понимание этих основных конструкций позволяет вам выбрать правильную технологию пиролиза для превращения отходов в ценный ресурс.

Сводная таблица:

| Тип реактора | Ключевая характеристика | Идеально подходит для |

|---|---|---|

| Псевдоожиженный слой | Быстрая теплопередача через горячий, инертный газ | Максимизация выхода биомасла |

| Циркулирующий псевдоожиженный слой | Непрерывная циркуляция для крупномасштабной работы | Промышленное производство энергии |

| Вращающийся барабан (печь) | Медленное, перекатывающееся движение для равномерного нагрева | Производство высококачественного биоугля |

| Шнековый | Механическая транспортировка для сложного сырья | Обработка неоднородных материалов |

| Реторта Хайнца | Простой, периодический внешний нагрев | Меньшие, более простые операции |

Готовы выбрать подходящий пиролизный реактор для вашего конкретного потока отходов и целей по выходу продукта? Эксперты KINTEK готовы помочь. Мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов для исследований и разработок в области технологий термической конверсии. Независимо от того, масштабируете ли вы лабораторные испытания или оптимизируете промышленный процесс, наша команда может предоставить оборудование и поддержку, необходимые для эффективного преобразования отработанных пластмасс, шин или биомассы в ценное масло, газ и уголь.

Свяжитесь с KINTEL сегодня, чтобы обсудить ваши требования к проекту и найти идеальное решение для пиролиза для вашей лаборатории или предприятия.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Миниавтоклав высокого давления из нержавеющей стали для лабораторного использования

- Автоклавный реактор для гидротермального синтеза высокого давления

- Реактор высокого давления из нержавеющей стали, лабораторный реактор высокого давления

Люди также спрашивают

- Является ли пиролиз жизнеспособным? Руководство по экономическому, технологическому и экологическому успеху

- Каковы преимущества технологии пиролиза? Превратите отходы в прибыль и сократите выбросы

- Каковы продукты пиролиза биомассы? Откройте для себя биоуголь, биомасло и синтез-газ

- Каковы компоненты пиролиза биомассы? Полное руководство по системе, продуктам и процессу

- В чем заключается недостаток биоэнергии? Скрытые экологические и экономические издержки