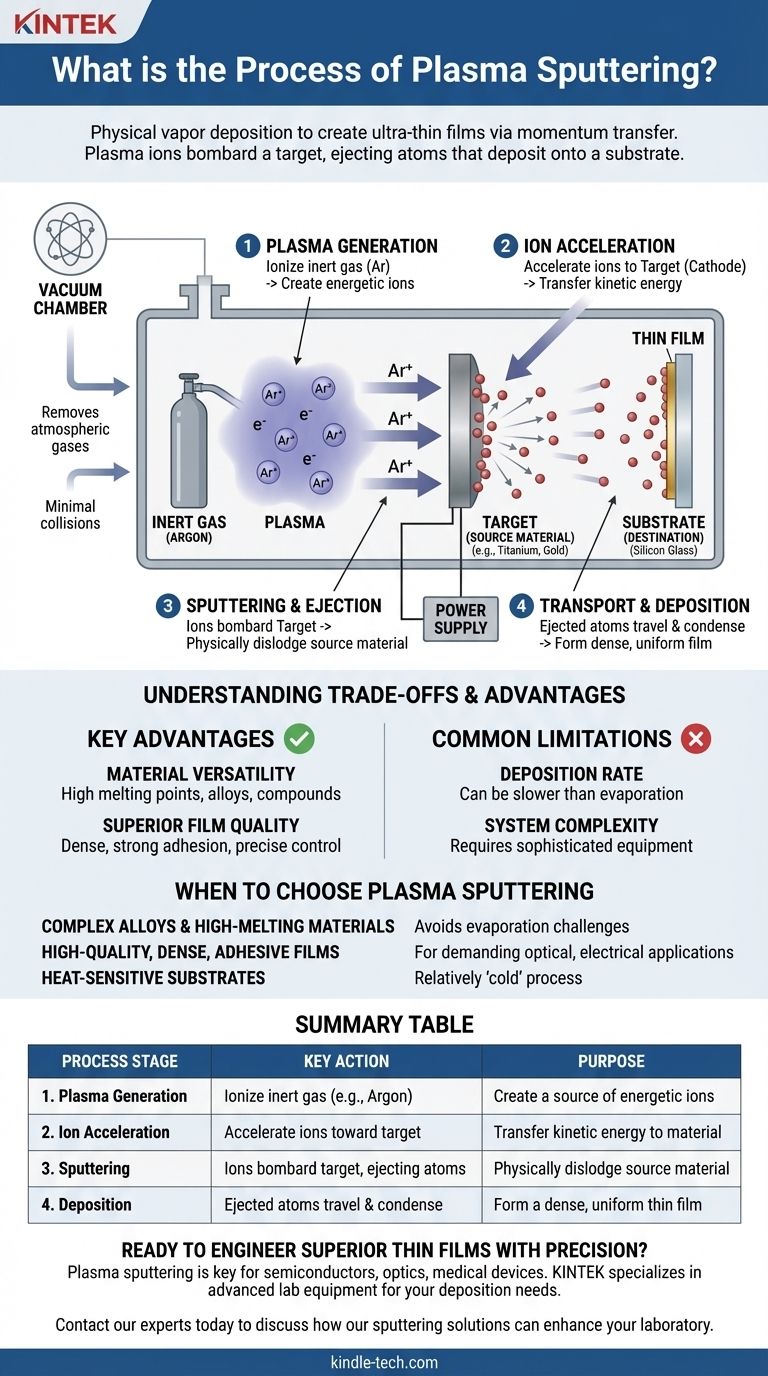

Короче говоря, плазменное распыление — это процесс физического осаждения из паровой фазы, используемый для создания ультратонких пленок. Он работает путем создания плазмы в вакууме, ускорения ионов из этой плазмы для удара по исходному материалу (мишени) и физического выбивания атомов из мишени, которые затем перемещаются и осаждаются на подложке в виде однородного покрытия.

Распыление по своей сути является процессом передачи импульса. В отличие от методов, которые плавятся, оно использует энергичные ионы в качестве снарядов атомного масштаба для разрушения источника, обеспечивая исключительный контроль над составом и структурой нанесенной тонкой пленки.

Разбор среды распыления

Чтобы понять процесс, мы должны сначала понять ключевые компоненты и условия внутри камеры распыления. Каждый элемент играет решающую роль в конечном результате.

Вакуумная камера

Весь процесс происходит в камере высокого вакуума. Это критически важно по двум причинам: это удаляет атмосферные газы, которые могут загрязнить пленку, и позволяет распыленным атомам перемещаться от мишени к подложке с минимальным количеством столкновений.

Инертный газ (обычно аргон)

В камеру подается небольшое контролируемое количество инертного газа, чаще всего аргона (Ar). Этот газ не является частью конечной пленки; его единственная цель — ионизироваться для создания плазмы, которая управляет процессом.

Мишень (Исходный материал)

Мишень — это твердый кусок материала, который вы хотите нанести в виде тонкой пленки (например, титан, золото, диоксид кремния). Он подключен к источнику питания и действует как катод (отрицательный электрод) в цепи плазмы.

Подложка (Назначение)

Подложка — это объект, который покрывается, например, кремниевая пластина, стеклянная панель или медицинский имплантат. Она расположена напротив мишени, готовая принять поток распыленных атомов.

Основной механизм: от плазмы к пленке

Процесс распыления представляет собой точную четырехэтапную последовательность, использующую физику плазмы и кинетическую энергию.

Этап 1: Генерация плазмы

На мишень подается высокое напряжение. Эта электрическая энергия срывает электроны с некоторых атомов аргона, создавая смесь свободных электронов и положительно заряженных ионов аргона (Ar+). Этот заряженный, ионизированный газ является плазмой.

Этап 2: Ускорение и бомбардировка ионами

Положительно заряженные ионы аргона с силой ускоряются к отрицательно заряженной мишени. Их притягивает сильное электрическое поле, подобно тому, как магнит притягивает кусок металла.

Этап 3: Распыление и выброс

Ионы аргона сталкиваются с поверхностью мишени со значительной кинетической энергией. Этот удар достаточно силен, чтобы преодолеть силы атомной связи материала мишени, физически выбивая атомы или молекулы. Этот выброс материала и есть эффект «распыления».

Этап 4: Транспортировка и осаждение

Выбитые атомы мишени движутся в паровом потоке через вакуумную камеру. Достигнув подложки, они конденсируются на ее поверхности, постепенно нарастая слой за слоем, образуя плотную, однородную тонкую пленку.

Понимание компромиссов и преимуществ

Распыление — мощная техника, но важно понимать ее специфические сильные и слабые стороны по сравнению с другими методами осаждения, такими как химическое осаждение из паровой фазы (CVD) или термическое испарение.

Ключевое преимущество: универсальность материалов

Поскольку распыление является физическим, а не термическим процессом, оно исключительно хорошо подходит для нанесения материалов с очень высокой температурой плавления. Оно также идеально подходит для нанесения сплавов и соединений, поскольку сохраняет состав исходного материала (стехиометрию) в конечной пленке.

Ключевое преимущество: превосходное качество пленки

Энергичный характер распыленных атомов приводит к получению пленок, которые, как правило, очень плотные, обладают сильной адгезией к подложке и обеспечивают точный контроль толщины и однородности на больших площадях.

Общее ограничение: скорость осаждения

Распыление может быть медленнее, чем другие методы, такие как термическое испарение, что может иметь значение в крупносерийном производстве, где пропускная способность является основной проблемой.

Общее ограничение: сложность системы

Системы распыления требуют сложного сочетания высоковакуумных насосов, высоковольтных источников питания и регуляторов расхода газа, что делает оборудование более сложным и дорогостоящим, чем более простые методы осаждения.

Когда выбирать плазменное распыление

Выбор метода осаждения полностью зависит от требований вашего конечного продукта. Распыление часто является лучшим выбором для высокопроизводительных применений.

- Если ваш основной фокус — нанесение сложных сплавов или материалов с высокой температурой плавления: Распыление — идеальный метод, поскольку он позволяет избежать проблем испарения и сохраняет состав материала.

- Если ваш основной фокус — получение высококачественных, плотных и адгезионных пленок: Энергетический механизм осаждения при распылении обеспечивает превосходные свойства пленки для требовательных оптических, электрических или механических применений.

- Если ваш основной фокус — нанесение покрытий на теплочувствительные подложки: Распыление — относительно «холодный» процесс по сравнению с термическим испарением, что минимизирует риск термического повреждения подложек, таких как пластик.

Контролируя физику передачи импульса на атомном уровне, распыление позволяет вам создавать материалы с высокой точностью.

Сводная таблица:

| Этап процесса | Ключевое действие | Назначение |

|---|---|---|

| 1. Генерация плазмы | Ионизация инертного газа (например, аргона) | Создание источника энергичных ионов |

| 2. Ускорение ионов | Ускорение ионов к мишени (катоду) | Передача кинетической энергии материалу мишени |

| 3. Распыление | Ионы бомбардируют мишень, выбивая атомы | Физическое удаление исходного материала |

| 4. Осаждение | Выбитые атомы перемещаются и конденсируются на подложке | Формирование плотной, однородной тонкой пленки |

Готовы создавать превосходные тонкие пленки с высокой точностью?

Плазменное распыление — ключ к нанесению высококачественных, однородных покрытий для требовательных применений в полупроводниках, оптике и медицинских устройствах. Правильное оборудование имеет решающее значение для успеха.

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для всех ваших потребностей в осаждении. Наш опыт гарантирует, что вы достигнете точных свойств пленки, необходимых для ваших исследований или производства.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения для распыления могут расширить возможности вашей лаборатории и продвинуть ваши проекты вперед.

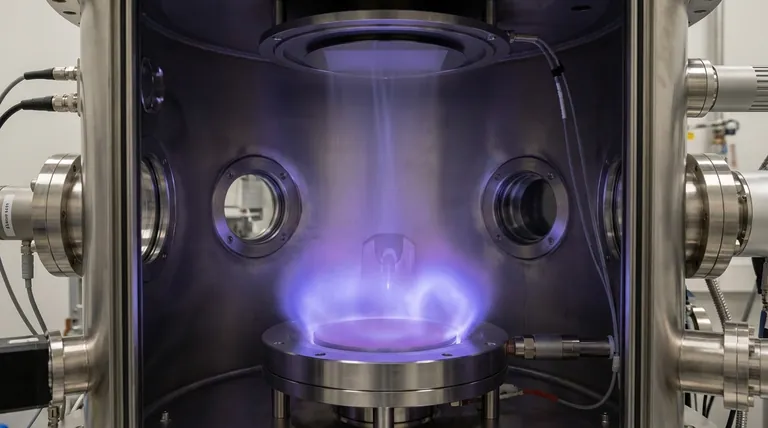

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Раздельный автоматический гидравлический пресс с подогревом 30T 40T с нагревательными плитами для лабораторного горячего прессования

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы недостатки плазменно-усиленного химического осаждения из газовой фазы? Управление компромиссами низкотемпературного осаждения

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каковы области применения PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений