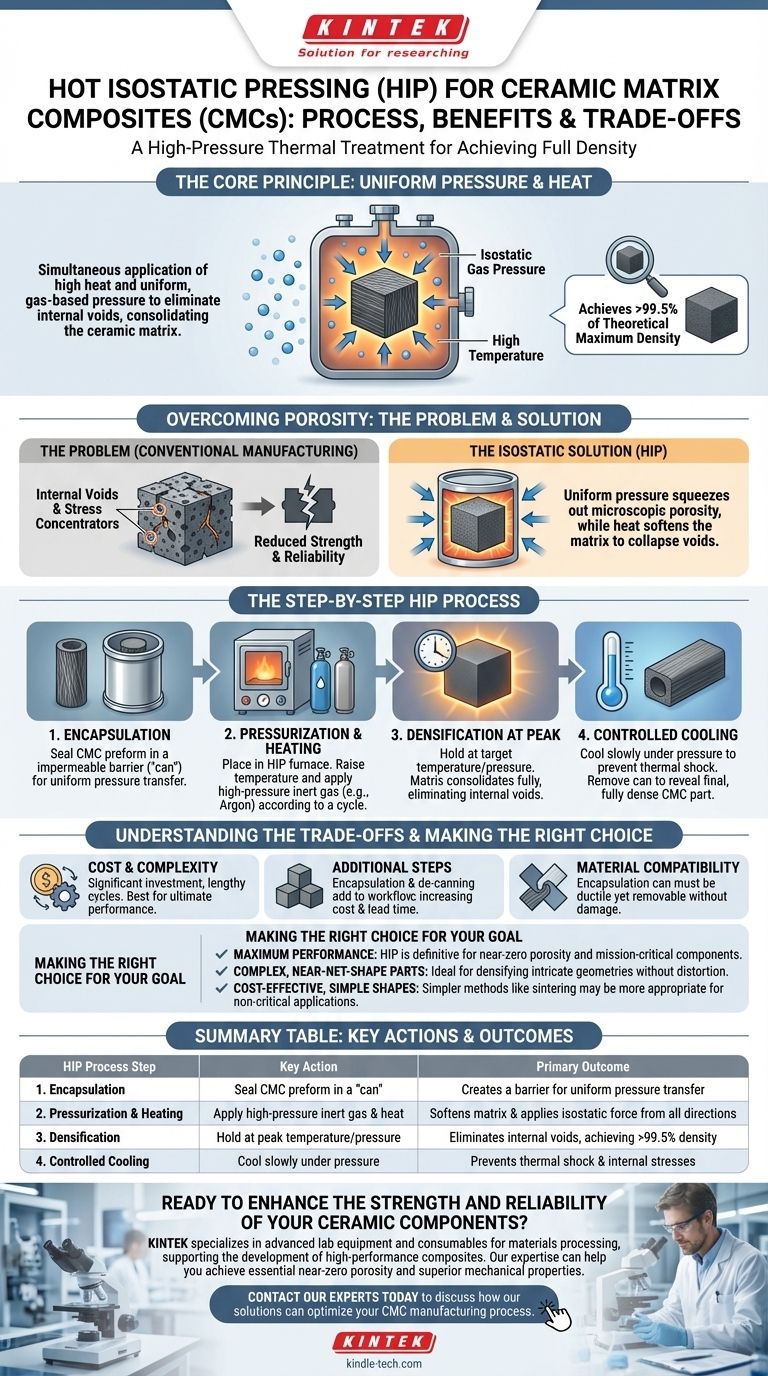

Горячее изостатическое прессование (ГИП) — это термообработка под высоким давлением, используемая для создания полностью плотных керамических матричных композитов (КМК). В ходе этого процесса на деталь одновременно воздействуют высокая температура и равномерное газовое давление, что эффективно устраняет внутренние пустоты и уплотняет керамическую матрицу вокруг армирующих волокон.

Основной принцип горячего изостатического прессования заключается в использовании инертного газа, такого как аргон, для создания равномерного давления со всех направлений. Это «изостатическое» давление в сочетании с высокой температурой выдавливает микроскопическую пористость, в результате чего получается материал с превосходной плотностью, прочностью и структурной целостностью.

Основной принцип: преодоление пористости

Проблема внутренних пустот

При традиционном производстве в керамическом материале после первичной обработки могут оставаться крошечные поры или пустоты. Эти пустоты действуют как концентраторы напряжений и являются основными точками разрушения, значительно снижая общую прочность и надежность материала.

Изостатическое решение

Горячее изостатическое прессование решает эту проблему, помещая деталь КМК внутрь герметичной сосуда под давлением. Затем сосуд заполняется инертным газом под высоким давлением, который действует как среда для передачи давления.

Поскольку давление газа равномерно, оно воздействует на деталь одинаково со всех сторон. Это принципиально отличается от механического прессования, которое прикладывает усилие только по одной оси.

Роль высокой температуры

Одновременно деталь нагревается до температуры, достаточной для размягчения керамической матрицы на микроскопическом уровне. Это позволяет материалу течь и деформироваться под воздействием огромного внешнего давления, схлопывая внутренние пустоты.

Пошаговый процесс ГИП для КМК

1. Герметизация (Инкапсуляция)

Заготовка КМК (начальная структура волокон и частично обработанной матрицы) обычно герметизируется внутри металлического или стеклянного контейнера, часто называемого «оболочкой» (can). Эта оболочка действует как твердый, непроницаемый барьер, на который может давить газ, передавая усилие на керамическую деталь внутри.

2. Нагнетание давления и нагрев

Герметизированная деталь помещается внутрь печи ГИП. Система герметизируется, и температура, и давление повышаются в соответствии с точным, заранее запрограммированным циклом, адаптированным для конкретного материала.

3. Уплотнение при пиковых условиях

Деталь выдерживается при заданной температуре и давлении в течение определенного времени. В течение этого «времени выдержки» сочетание тепла и давления заставляет керамическую матрицу полностью уплотниться, достигая плотности, которая часто превышает 99,5% от ее теоретического максимума.

4. Контролируемое охлаждение

После завершения времени выдержки деталь охлаждается под давлением. Это контролируемое охлаждение имеет решающее значение для предотвращения термического удара и образования новых внутренних напряжений. После охлаждения внешняя оболочка удаляется, обнажая готовую, полностью плотную деталь КМК.

Понимание компромиссов

Стоимость и сложность процесса

Системы ГИП требуют значительных капиталовложений, а циклы процесса могут быть длительными. Это делает процесс более дорогим, чем традиционный спекание, и его лучше всего приберечь для деталей, где первостепенное значение имеют максимальные эксплуатационные характеристики.

Дополнительные этапы обработки

Необходимость герметизации и последующего удаления оболочки добавляет этапы к производственному процессу. Это может увеличить как стоимость, так и время выполнения заказа по сравнению с процессами, не требующими такого сдерживания.

Совместимость материалов

Материал, используемый для оболочки, должен быть тщательно подобран. Он должен быть достаточно пластичным, чтобы деформироваться при температуре ГИП без разрушения, но при этом легко удаляться после завершения процесса без повреждения готовой детали.

Выбор правильного варианта для вашей цели

Принимая решение о том, подходит ли ГИП, рассмотрите конечное применение вашей детали.

- Если ваш главный приоритет — максимальная производительность и надежность: ГИП является окончательным выбором для создания критически важных деталей с почти нулевой пористостью и превосходными механическими свойствами.

- Если ваш главный приоритет — производство сложных деталей, близких к конечной форме: Равномерное давление ГИП идеально подходит для уплотнения сложных геометрий без риска искажения, свойственного другим методам.

- Если ваш главный приоритет — экономичное производство простых форм: Для некритических применений более подходящим выбором могут быть более простые и менее дорогие методы, такие как традиционное спекание.

Используя уникальную силу равномерного тепла и давления, горячее изостатическое прессование превращает передовые керамические композиты в детали, способные выдерживать самые суровые условия эксплуатации.

Сводная таблица:

| Этап процесса ГИП | Ключевое действие | Основной результат |

|---|---|---|

| 1. Герметизация | Запечатывание заготовки КМК в «оболочке» | Создает барьер для равномерной передачи давления |

| 2. Нагнетание давления и нагрев | Применение инертного газа под высоким давлением (например, аргона) и нагрев | Смягчает матрицу и прикладывает изостатическую силу со всех направлений |

| 3. Уплотнение | Выдержка при пиковой температуре/давлении | Устраняет внутренние пустоты, достигая плотности >99,5% |

| 4. Контролируемое охлаждение | Медленное охлаждение под давлением | Предотвращает термический удар и внутренние напряжения |

Готовы повысить прочность и надежность ваших керамических деталей?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для обработки материалов, включая технологии, поддерживающие разработку высокоэффективных композитов. Наш опыт может помочь вам достичь почти нулевой пористости и превосходных механических свойств, необходимых для критически важных применений.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут оптимизировать ваш процесс производства КМК.

Визуальное руководство

Связанные товары

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Лабораторная высокотемпературная вакуумная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Какую роль играет печь для спекания в вакуумном горячем прессовании при изготовлении сплавов CuCrFeMnNi? Достижение высокой чистоты

- Как механическое давление печи вакуумного горячего прессования способствует уплотнению композитов B4C/Al?

- Каковы преимущества использования вакуумного горячего прессования для CoCrCuFeNi? Превосходная прочность за счет контроля микроструктуры

- Каковы преимущества использования вакуумной печи горячего прессования по сравнению с HIP? Оптимизация производства композитов из фольги и волокна

- Как стадия дегазации в вакуумной горячей прессе (VHP) оптимизирует характеристики композита алмаз/алюминий?