По своей сути, экструзионно-выдувное формование — это производственный процесс, который создает полые пластиковые детали путем формирования трубки из расплавленного пластика, а затем использования сжатого воздуха для ее надувания внутри формы. Эта простая и эффективная технология отвечает за производство бесчисленного множества обычных предметов, от бутылок и кувшинов до автомобильных воздуховодов и баков.

Процесс принципиально преобразует простую экструдированную трубку из расплавленного пластика, называемую заготовкой, в готовое полое изделие. Это достигается путем захвата заготовки внутри формы и использования давления воздуха для придания ей формы, подобно надуванию воздушного шара.

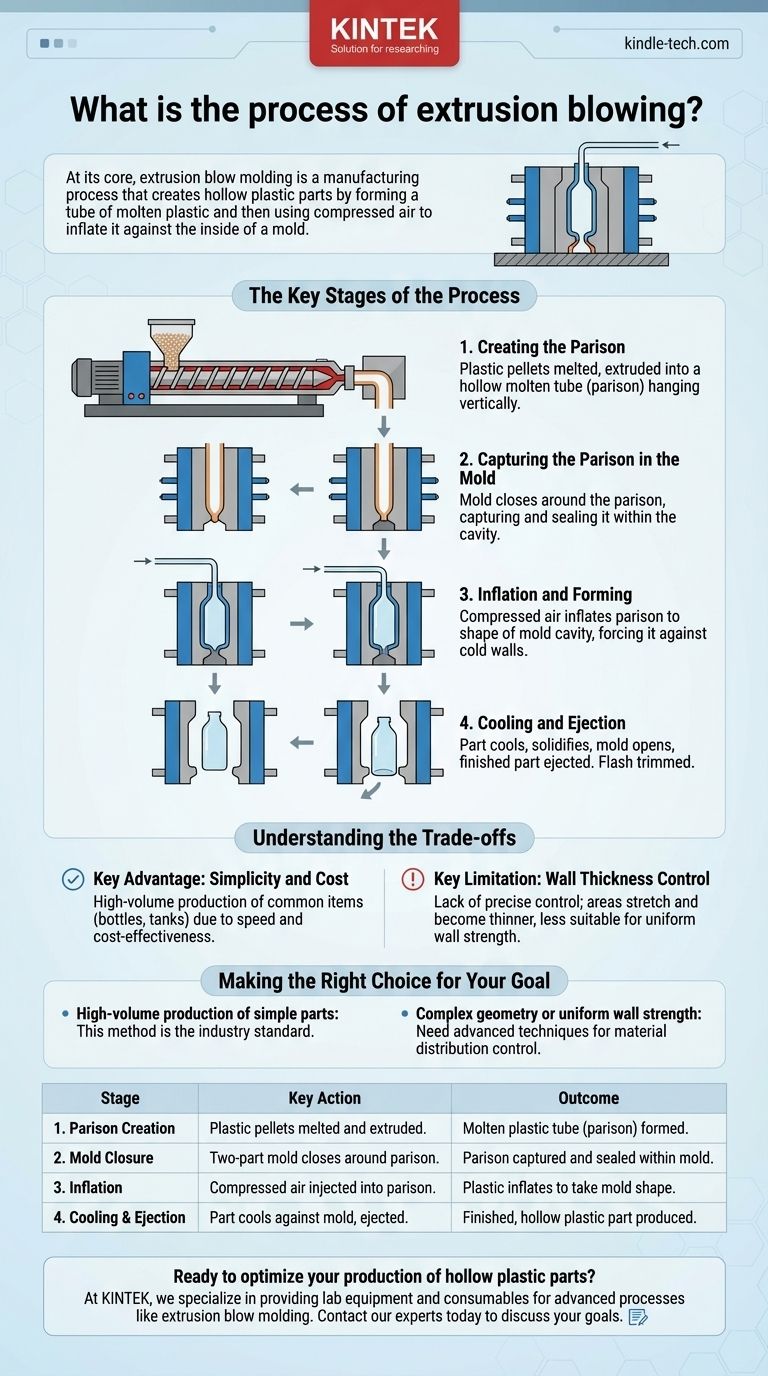

Ключевые этапы процесса

Вся операция может быть разбита на несколько отдельных, последовательных этапов. Каждый шаг критически важен для превращения сырой пластиковой смолы в прочную полую деталь.

Шаг 1: Создание заготовки

Процесс начинается с экструдера. Эта машина берет твердые пластиковые гранулы, нагревает их до расплавленного состояния, а затем пропускает жидкий пластик через формообразующий инструмент, называемый фильерным устройством.

Это действие формирует непрерывную полую трубку из горячего пластика, известную как заготовка, которая вертикально свисает с фильеры.

Шаг 2: Захват заготовки в форму

Двухсекционная форма с водяным охлаждением располагается вокруг свисающей заготовки. Форма имеет полость, соответствующую точным внешним размерам конечного желаемого продукта.

Как только заготовка экструдирована до нужной длины, две половины формы быстро смыкаются вокруг нее. Это действие зажимает нижнюю часть заготовки и захватывает трубку внутри полости формы.

Шаг 3: Надувание и формование

При надежно закрытой форме сжатый воздух впрыскивается в верхнюю часть заготовки, часто через штифт в горлышке контейнера.

Этот поток воздуха надувает мягкую расплавленную пластиковую трубку, выталкивая ее наружу до тех пор, пока она плотно не прижмется к холодным внутренним стенкам формы. Пластик принимает точную форму полости формы.

Шаг 4: Охлаждение и извлечение

Пластик удерживается на форме с водяным охлаждением в течение короткого периода. Контакт с холодной поверхностью быстро затвердевает материал, фиксируя его в новой форме.

После достаточного охлаждения детали форма открывается, и готовое полое изделие извлекается. Любой излишек пластика, известный как "облой", затем обрезается.

Понимание компромиссов

Как и любой производственный процесс, экструзионно-выдувное формование имеет присущие ему сильные стороны и ограничения, которые делают его подходящим для конкретных применений.

Ключевое преимущество: простота и стоимость

Основным преимуществом этого метода является его относительная простота и экономическая эффективность. Оборудование менее сложное, чем у других вариантов выдувного формования, что делает его идеальным для крупносерийного производства обычных предметов, таких как бутылки и контейнеры.

Ключевое ограничение: контроль толщины стенки

Основным компромиссом является отсутствие точного контроля над толщиной стенки материала. Поскольку простая трубка-заготовка растягивается, чтобы заполнить сложную форму, некоторые области станут тоньше других. Это делает его менее подходящим для деталей, требующих идеально равномерной прочности стенки.

Правильный выбор для вашей цели

Понимание основного механизма помогает определить, когда этот процесс лучше всего подходит для проекта.

- Если ваша основная цель — крупносерийное производство простых полых деталей: Этот метод является отраслевым стандартом для таких изделий, как молочные кувшины, бутылки для шампуня и химические резервуары, благодаря своей скорости и экономической эффективности.

- Если ваша основная цель — создание деталей со сложной геометрией или требующих равномерной прочности стенки: Возможно, вам потребуется изучить более продвинутые методы формования, которые обеспечивают больший контроль над распределением материала на стадии надувания.

В конечном счете, экструзионно-выдувное формование — это фундаментальная технология, которая умело сочетает простоту и функциональность для создания полых пластиковых изделий, которыми мы пользуемся каждый день.

Сводная таблица:

| Этап | Ключевое действие | Результат |

|---|---|---|

| 1. Создание заготовки | Пластиковые гранулы расплавляются и экструдируются в полую трубку. | Формируется трубка из расплавленного пластика (заготовка). |

| 2. Закрытие формы | Двухсекционная форма закрывается вокруг заготовки. | Заготовка захватывается и герметизируется внутри формы. |

| 3. Надувание | Сжатый воздух впрыскивается в заготовку. | Пластик надувается, принимая форму полости формы. |

| 4. Охлаждение и извлечение | Деталь охлаждается на форме с водяным охлаждением и извлекается. | Производится готовая полая пластиковая деталь. |

Готовы оптимизировать производство полых пластиковых деталей?

В KINTEK мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, поддерживающих передовые производственные процессы, такие как экструзионно-выдувное формование. Независимо от того, занимаетесь ли вы исследованиями и разработками, контролем качества или наращиваете производство, наши решения помогут вам достичь большей эффективности и согласованности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши лабораторные и производственные цели с помощью точного оборудования и экспертного руководства.

Визуальное руководство

Связанные товары

- Лабораторная экструзионная машина для выдувания трехслойной соэкструзионной пленки

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

- Малый термопластавтомат для лабораторного использования

- Мощная дробильная машина для пластика

- Двухплитная нагревательная пресс-форма для лаборатории

Люди также спрашивают

- Для чего используется формовочная машина? Автоматизация литья в песчаные формы для производства высококачественных металлических деталей

- Какова разница между однослойной и многослойной пленкой? Руководство по выбору материала

- Каковы этапы двухшнекового компаундирования? Освойте процесс для получения превосходных пластиковых материалов

- Каковы преимущества двухвалковой мельницы? Добейтесь превосходного смешивания полимеров и контроля качества

- Что такое экструдированные изделия? Узнайте о процессе создания предметов повседневного обихода

- Процесс смешивания резины: освойте этапы для получения превосходного качества компаунда

- Что такое процесс смешивания на двухвалковой резиносмесительной машине? Освойте компаундирование полимеров с высоким усилием сдвига

- Какого размера бывают термопластавтоматы? Подберите тоннаж к вашей детали для обеспечения качества и эффективности