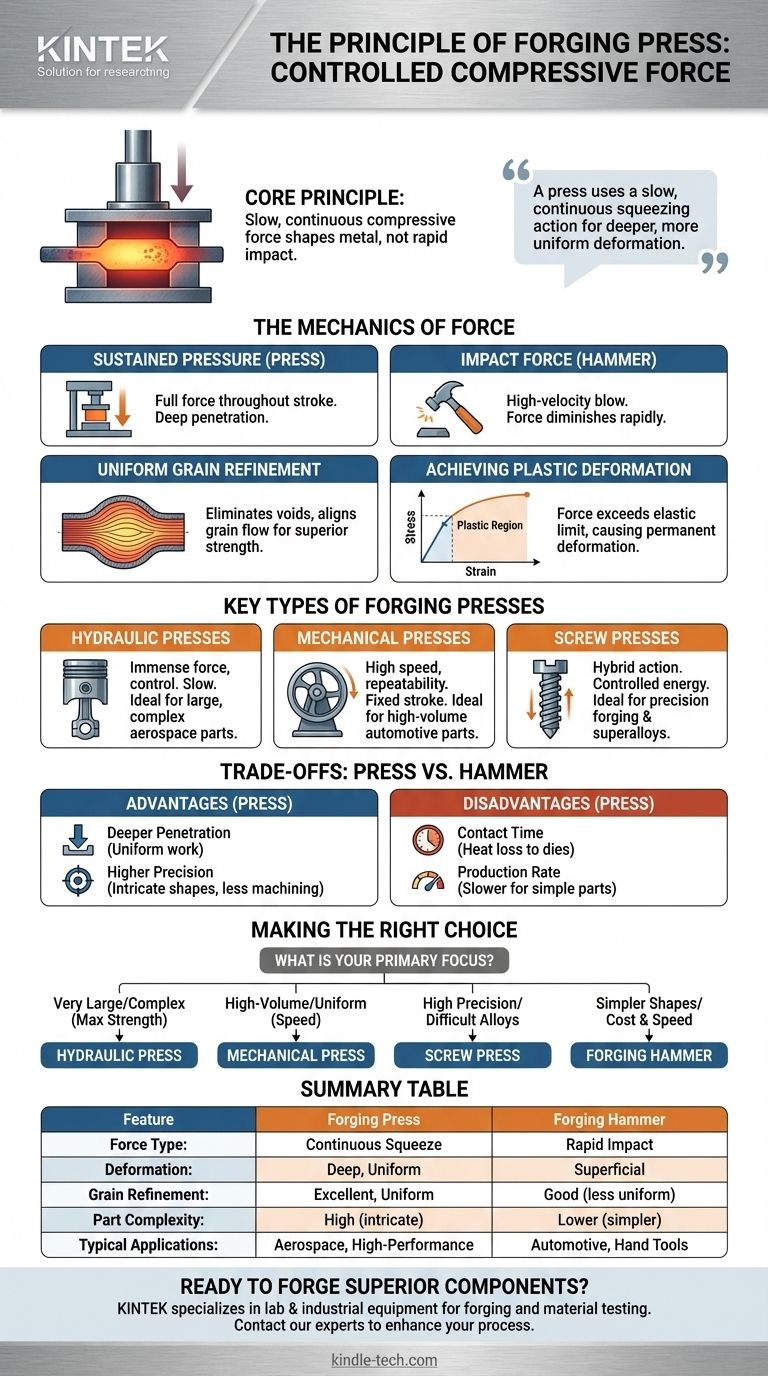

По своей сути, принцип работы ковочного пресса заключается в контролируемом применении медленной, непрерывной сжимающей силы для придания формы металлу. В отличие от быстрых, резких ударов ковочного молота, пресс использует механический или гидравлический пуансон для постепенного сжатия нагретой металлической заготовки между двумя штампами. Это продолжительное давление заставляет металл подвергаться пластической деформации, заполняя полость штампа и уточняя его внутреннюю структуру зерна для достижения превосходной прочности и целостности.

Основное различие между ковочным прессом и другими методами заключается в способе приложения силы. Пресс использует медленное, непрерывное сжимающее воздействие, которое позволяет добиться более глубокой и равномерной деформации по всему объему металла, что приводит к улучшению механических свойств и возможности создания очень сложных деталей.

Механика силы: как пресс достигает деформации

Продолжительное давление против ударной силы

Энергия ковочного молота кинетическая и передается одним быстрым ударом. Его сила максимальна в момент удара и быстро уменьшается.

Ковочный пресс, напротив, прикладывает свою полную номинальную силу на протяжении всей длины своего хода. Это медленное, контролируемое сжатие гарантирует, что деформирующая сила проникает глубоко в центр заготовки.

Равномерное измельчение зерна

Медленное приложение давления позволяет внутренней кристаллической структуре металла (его «зерну») деформироваться и рекристаллизоваться очень равномерно.

Этот процесс устраняет внутренние пустоты и выравнивает течение зерна в соответствии с формой детали, что является основным источником исключительной прочности, пластичности и усталостной стойкости кованого изделия.

Достижение пластической деформации

Каждый металл имеет предел упругости. Сила, приложенная ниже этого предела, заставит его временно деформироваться, а затем вернуться к своей первоначальной форме.

Ковочный пресс спроектирован так, чтобы прикладывать силу, значительно превышающую предел упругости металла, заставляя его необратимо — или пластически — деформироваться в новую форму, заданную штампами.

Основные типы ковочных прессов

Гидравлические прессы

Приводимые в действие гидравлической жидкостью высокого давления и большими поршнями, эти прессы являются титанами мира ковки.

Они медленнее других типов, но обладают огромной силой и непревзойденным контролем. Скорость и давление пуансона могут изменяться в любой точке хода, что делает их идеальными для массивных и очень сложных компонентов, таких как используемые в аэрокосмической отрасли.

Механические прессы

Эти прессы используют маховик для накопления энергии, которая затем передается пуансону через кривошипный механизм (эксцентриковый вал).

Механические прессы быстрее гидравлических и обеспечивают высокую повторяемость, что делает их идеальными для крупносерийного производства мелких и средних деталей, таких как автомобильные компоненты. Однако длина хода и профиль усилия ограничены их механической конструкцией.

Винтовые прессы

Винтовой пресс является гибридом, сочетающим характеристики как молотов, так и прессов. Электродвигатель вращает большой винт для ускорения пуансона.

Он передает контролируемое количество энергии за один ход, подобно молоту, но с полным действием пресса. Это делает их очень подходящими для точной ковки и формования жаропрочных суперсплавов, требующих определенного ввода энергии.

Понимание компромиссов: пресс против молота

Преимущество: более глубокое проникновение материала

Медленное сжатие пресса обеспечивает равномерную обработку всего объема металла. Удар молота иногда может иметь более поверхностный эффект, особенно на деталях с большим поперечным сечением, потенциально оставляя сердцевину менее усовершенствованной.

Преимущество: более высокая точность и сложность

Поскольку сила прикладывается медленно и контролируемо, прессы могут создавать детали с более сложными формами, более тонкими стенками и более жесткими допусками по размерам. Это часто снижает потребность в обширной и дорогостоящей постобработке после ковки.

Недостаток: время контакта и теплопотери

Штампы в прессе остаются в контакте с горячей заготовкой дольше по сравнению с ударом молота. Этот продолжительный контакт позволяет большему количеству тепла передаваться от заготовки к более холодным штампам, что иногда может потребовать более высоких начальных температур нагрева или даже повторного нагрева между стадиями ковки.

Недостаток: скорость производства и стоимость

Для простых, стандартизированных деталей более быстрый цикл ковочного молота или механического пресса может сделать их более экономичными. Более медленное, более обдуманное действие большого гидравлического пресса лучше всего подходит для деталей, где конечные характеристики оправдывают время цикла.

Выбор правильного варианта для вашего применения

Выбор правильного метода ковки имеет решающее значение для достижения желаемого баланса производительности, точности и стоимости вашего компонента.

- Если ваш основной приоритет — производство очень больших или сложных компонентов с максимальной внутренней прочностью (например, шасси самолетов, диски турбин): Гидравлический пресс — единственный выбор из-за его огромной, контролируемой силы.

- Если ваш основной приоритет — крупносерийное производство однородных деталей, где скорость имеет решающее значение (например, автомобильные шатуны, ручной инструмент): Механический пресс обеспечивает необходимую скорость и повторяемость.

- Если ваш основной приоритет — достижение высокой точности при работе со сложными в формовке сплавами или деталями, требующими точного ввода энергии: Винтовой пресс предлагает уникальное сочетание энергии удара и контроля, подобного прессу.

- Если ваш основной приоритет — создание более простых форм, где конечная внутренняя проработка уступает стоимости и скорости: Традиционный ковочный молот остается жизнеспособным и экономичным решением.

Понимание этих принципов позволяет вам указать правильный производственный процесс, гарантируя, что ваш компонент обладает точными механическими свойствами, необходимыми для его функции.

Сводная таблица:

| Характеристика | Ковочный пресс | Ковочный молот |

|---|---|---|

| Тип силы | Непрерывное сжимающее усилие | Быстрый удар с высоким воздействием |

| Деформация | Глубокая, равномерная по всей детали | Может быть более поверхностной |

| Измельчение зерна | Отличное, очень равномерное | Хорошее, но менее равномерное в толстых сечениях |

| Сложность деталей | Высокая (сложные формы, тонкие стенки) | Ниже (более простые формы) |

| Типичное применение | Аэрокосмические компоненты, высокопроизводительные детали | Автомобильные детали, ручной инструмент |

Готовы ковать превосходные компоненты с точностью и прочностью?

В KINTEK мы специализируемся на предоставлении необходимого лабораторного и промышленного оборудования для удовлетворения ваших потребностей в ковке и испытаниях материалов. Независимо от того, разрабатываете ли вы высокопроизводительные аэрокосмические детали или производите крупносерийные автомобильные компоненты, наш опыт в технологии ковки может помочь вам достичь механических свойств и точности, требуемых вашим применением.

Позвольте нам помочь вам выбрать идеальное оборудование для вашего проекта. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования и узнать, как KINTEK может улучшить ваш производственный процесс.

Визуальное руководство

Связанные товары

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- Лабораторный гидравлический пресс для перчаточного бокса

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Нагреваемый гидравлический пресс с нагреваемыми плитами для лабораторного горячего прессования в вакуумной камере

- Лабораторный гидравлический пресс для таблеточных батарей

Люди также спрашивают

- Работают ли гидравлические прессы на воде? Узнайте о критической роли гидравлического масла.

- Почему в ИК-Фурье спектроскопии используются таблетки KBr? Достижение четкого и точного анализа твердых образцов

- Почему для ИК-спектроскопии используют бромид калия (KBr)? Получите четкие, незамутненные спектры для твердых образцов

- Какую роль играет лабораторный гидравлический пресс при подготовке таблеток твердого электролита? Обеспечение точности данных

- Как лабораторный гидравлический пресс повышает точность РФА для образцов катализаторов? Повышение точности и стабильности сигнала