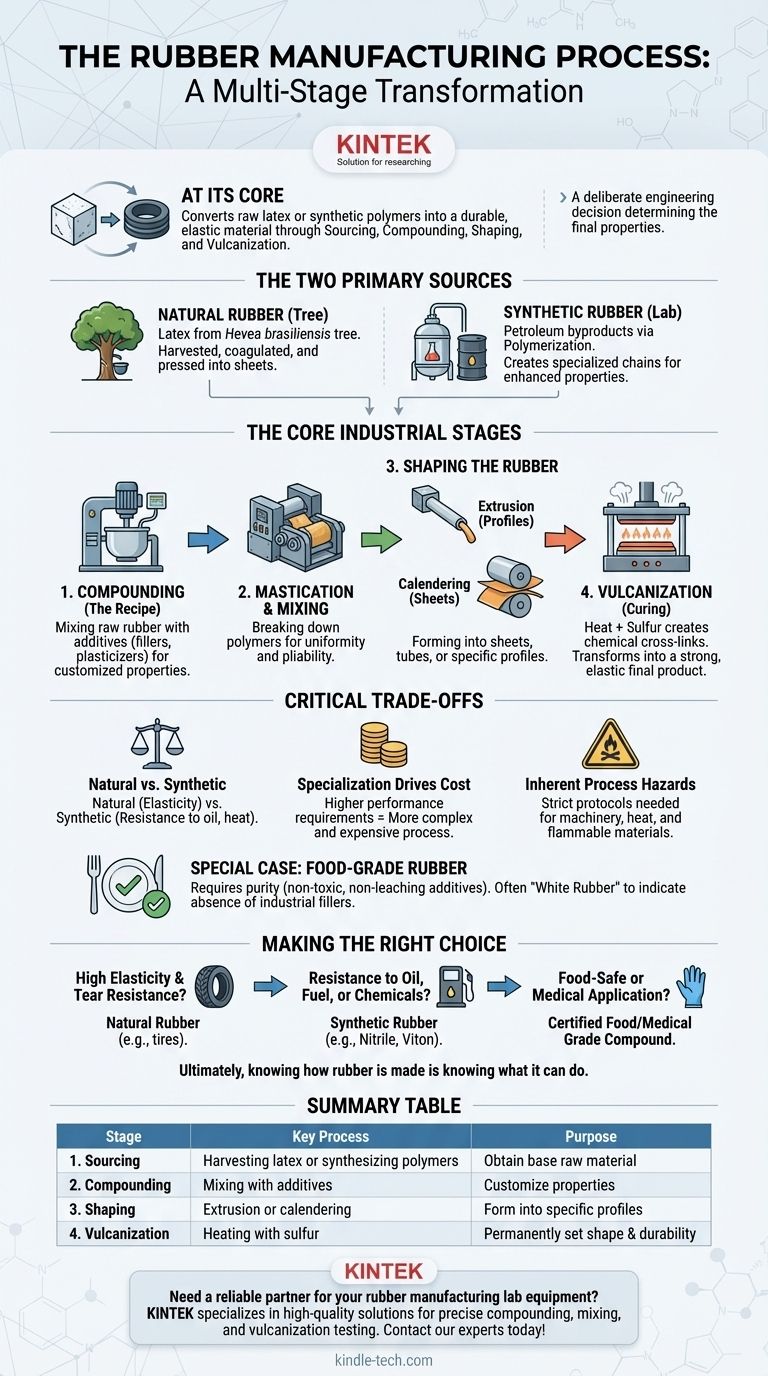

По своей сути, процесс производства резины — это многоступенчатое преобразование, которое превращает сырой латекс или синтетические полимеры в прочный, эластичный материал. Основные этапы включают заготовку сырья, смешивание его с добавками в процессе, называемом компаундированием, придание ему желаемой формы, а затем отверждение его с помощью тепла на этапе, известном как вулканизация.

Выбранный конкретный путь производства не является произвольным; это преднамеренное инженерное решение. Каждый шаг, от выбора сырья до типа используемых добавок, напрямую определяет прочность, гибкость, химическую стойкость и, в конечном итоге, пригодность конечной резины для предполагаемого применения.

Два основных источника каучука

Путь начинается с одного из двух различных исходных материалов: натурального латекса из дерева или синтетических полимеров, созданных в лаборатории. Этот первоначальный выбор является первым и наиболее важным фактором, влияющим на свойства конечного продукта.

Добыча натурального каучука

Натуральный каучук представляет собой молочно-белый сок, называемый латексом, который собирают с дерева Hevea brasiliensis.

Квалифицированные рабочие, известные как сборщики, делают точные надрезы в коре дерева для сбора сока. Затем этот сырой латекс фильтруют, смешивают со слабой кислотой, чтобы помочь ему затвердеть (коагулировать), и прессуют в большие плиты или листы для транспортировки на перерабатывающий завод.

Создание синтетического каучука

Синтетические каучуки, такие как полиуретан или нитрил, не выращиваются, а производятся из побочных продуктов нефти.

Посредством химических процессов, таких как полимеризация, простые молекулы (мономеры) соединяются в длинные цепи (полимеры), которые имитируют или улучшают свойства натурального каучука. Это позволяет создавать специализированные каучуки с недостижимыми для натурального латекса свойствами, такими как устойчивость к экстремальным температурам или маслам.

Основные этапы промышленного производства

После того как сырой каучук (натуральный или синтетический) поступает на завод, он проходит ряд интенсивных механических и химических процессов.

Этап 1: Компаундирование (Рецептура)

Это, пожалуй, самый важный этап для индивидуализации каучука. Сам по себе сырой каучук не обладает достаточной долговечностью для большинства применений. Компаундирование — это процесс смешивания базового каучука с тщательно подобранной «рецептурой» добавок в больших промышленных смесителях.

Эти добавки могут включать наполнители, такие как технический углерод, для увеличения прочности, пластификаторы для улучшения гибкости и защитные агенты для предотвращения деградации от УФ-излучения или озона.

Этап 2: Мастикация и смешивание

Затем сырой каучук и добавки подаются в мощные машины, которые измельчают и размягчают прочные полимеры каучука. Этот процесс, известный как мастикация, делает материал более податливым и обеспечивает равномерное распределение всех добавок из стадии компаундирования.

Этап 3: Формование каучука

После того как каучуковая смесь становится однородной и податливой, ей придают предварительную форму. Два наиболее распространенных метода — экструзия и каландрирование.

- Экструзия включает проталкивание каучуковой смеси через специально сформированную матрицу для создания непрерывных отрезков определенного профиля, таких как трубки, уплотнения или уплотнители.

- Каландрирование включает пропускание каучука через ряд больших валков для прессования его в тонкие, однородные листы или для нанесения его в качестве покрытия на ткань.

Этап 4: Вулканизация (Отверждение для прочности)

Это окончательный, необратимый химический процесс, который придает каучуку его характерные свойства. Сформованный каучук помещают в нагретый пресс или автоклав, где такие агенты, как сера, используются для создания химических поперечных связей между длинными полимерными цепями.

Этот процесс вулканизации фиксирует полимеры на месте, превращая мягкую, липкую смесь в прочный, долговечный и высокоэластичный готовый продукт.

Понимание критических компромиссов

Выбор между типами каучука и производственными процессами включает в себя баланс производительности, стоимости и безопасности.

Свойства натурального и синтетического каучука

Не существует единого «лучшего» каучука. Натуральный каучук обладает отличной прочностью на разрыв и эластичностью, что делает его идеальным для таких вещей, как автомобильные шины. Однако синтетические каучуки обеспечивают значительно превосходящую устойчивость к маслам, химикатам и экстремальным температурам.

Специализация ведет к затратам

Чем более специализированными являются требования к производительности, тем сложнее и дороже становится процесс компаундирования и производства. Простая резинка требует гораздо менее строгого процесса, чем пищевое уплотнение для молочного завода.

Присущие производственные риски

Производство резины включает в себя тяжелое оборудование, высокие температуры и легковоспламеняющиеся материалы. Как отмечают такие агентства, как Управление по охране труда и технике безопасности (Health and Safety Executive), строгие операционные протоколы необходимы для снижения рисков пожара, взрывов и физических травм от оборудования.

Особый случай: пищевая резина

Производство резины для контакта с пищевыми продуктами требует дополнительного уровня точности и контроля.

Важность чистоты

«Рецептура» для пищевой резины должна включать только вещества, которые одобрены регулирующими органами как нетоксичные и невымываемые. Цель состоит в том, чтобы гарантировать, что никакие вредные химические вещества не могут мигрировать из резины в пищу, с которой она контактирует.

Результат, обусловленный процессом

Этот строгий контроль над ингредиентами и обработкой часто приводит к получению конкретного конечного продукта. Например, натуральный каучук пищевого качества обычно производится как «Белый каучук», что является визуальным подтверждением того, что в нем отсутствуют многие распространенные промышленные наполнители (такие как черный углерод), которые непригодны для контакта с пищевыми продуктами.

Правильный выбор для вашего применения

Понимание производственного процесса позволяет вам выбрать правильный материал для вашей конкретной инженерной цели.

- Если ваш основной акцент делается на высокой эластичности и сопротивлении разрыву: Молекулярная структура натурального каучука часто делает его превосходным выбором для динамических применений, таких как амортизаторы или шины.

- Если ваш основной акцент делается на устойчивости к маслу, топливу или химикатам: Единственным надежным вариантом является специально разработанный синтетический каучук, такой как нитрил (NBR) или витон (FKM).

- Если ваш основной акцент делается на пищевой или медицинской сфере применения: Вы должны указать сертифицированную пищевую или медицинскую смесь, которая производится и документируется в соответствии со строгими стандартами чистоты.

В конечном итоге, знание того, как производится резина, означает знание того, на что она способна.

Сводная таблица:

| Этап | Ключевой процесс | Назначение |

|---|---|---|

| 1. Заготовка | Сбор латекса или синтез полимеров | Получение основного сырья (натурального или синтетического) |

| 2. Компаундирование | Смешивание каучука с добавками (наполнители, пластификаторы) | Настройка свойств, таких как прочность и гибкость |

| 3. Формование | Экструзия или каландрирование | Формование в листы, трубки или определенные профили |

| 4. Вулканизация | Нагревание с серой для создания поперечных связей | Окончательное закрепление формы и повышение долговечности |

Нужен надежный партнер для оборудования вашей лаборатории по производству резины? Правильные инструменты критически важны для точных процессов компаундирования, смешивания и вулканизации. KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах, разработанных для испытаний и исследований и разработок в области резины. От смесителей до вулканизационных прессов, наши решения помогают вам достигать стабильных, высокоэффективных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории в разработке материалов и контроле качества.

Визуальное руководство

Связанные товары

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Пресс-форма против растрескивания для лабораторного использования

- Лабораторные сита и просеивающие машины

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

Люди также спрашивают

- Как следует обращаться с листом RVC и настраивать его во время эксперимента? Обеспечьте точность и целостность данных

- Какова разница между горячим и холодным прессованием образцов? Выберите правильный метод для вашего образца

- Что такое запрессовка в металлургии? Руководство по идеальной подготовке образцов

- Какова общая процедура и какие меры предосторожности следует соблюдать во время процесса полировки? Достижение безупречной отделки электрода

- Каковы преимущества электролитического полировального устройства для образцов TEM из стали EK-181? Обеспечение максимальной целостности образца