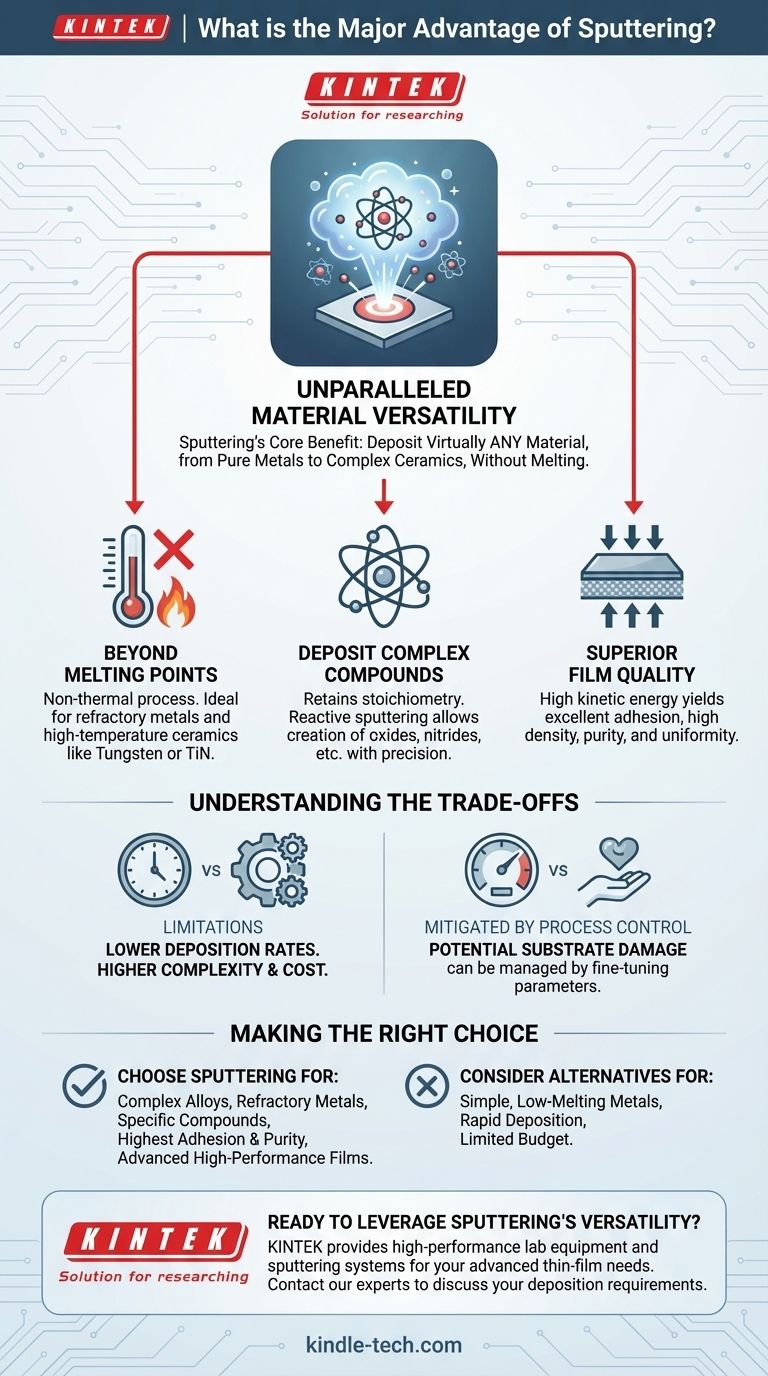

По своей сути, самое большое преимущество напыления заключается в его непревзойденной универсальности в отношении материалов. В отличие от методов, основанных на плавлении, напыление позволяет наносить практически любой материал — от чистых металлов и сложных сплавов до изоляторов и высокотемпературной керамики — на подложку. Эта возможность делает его окончательным выбором для создания передовых, высокопроизводительных тонких пленок.

Основное преимущество напыления — это не одна особенность, а то, как его основной механизм открывает сочетание преимуществ. Физически выбрасывая атомы из мишени, он позволяет обойти химические и термические ограничения других методов, обеспечивая осаждение практически любого материала с превосходной адгезией, плотностью и контролем.

Почему универсальность материалов является определяющим преимуществом

Многие методы нанесения тонких пленок, такие как термическое испарение, ограничены свойствами исходного материала. Физическая природа напыления фундаментально преодолевает эти барьеры.

Напыление за пределами температур плавления

Термическое испарение работает путем нагрева материала до его испарения. Это неэффективно или невозможно для тугоплавких металлов и керамики с чрезвычайно высокими температурами плавления, таких как вольфрам или нитрид титана.

Напыление — это нетермический процесс. Он использует бомбардировку ионами высокой энергии для физического «выбивания» атомов из материала мишени. Поскольку он не зависит от плавления, температура плавления материала становится в значительной степени неактуальной.

Нанесение сложных соединений и сплавов

Напыление превосходно сохраняет исходный состав исходного материала. При напылении сплава полученная пленка сохраняет ту же стехиометрию, что и мишень, что критически важно для применений, требующих определенных свойств материала.

Кроме того, реактивное напыление позволяет создавать новые пленочные соединения на лету. Вводя реактивный газ, такой как азот или кислород, в вакуумную камеру, можно с точным контролем наносить пленки, такие как нитрид титана (TiN) или оксид алюминия (Al2O3), начиная с мишени из чистого металла.

Основа для высококачественных пленок

Среда плазмы высокой энергии, которая обеспечивает эту универсальность, также напрямую отвечает за превосходное качество напыленных пленок. Это не совпадение; два преимущества напрямую связаны физикой процесса.

Ключевые результаты процесса напыления

Уникальный механизм напыления позволяет получать пленки с сочетанием желаемых характеристик, которых трудно достичь одновременно с помощью других методов.

Превосходная адгезия и плотность

Атомы, напыленные на подложку, обладают значительно более высокой кинетической энергией, чем испаренные атомы. Эта энергия помогает им образовывать более прочную и долговечную связь с поверхностью подложки, что приводит к превосходной адгезии.

Эта высокая энергия также способствует росту более плотной структуры пленки с меньшим количеством пустот или пор. Это критически важно для защитных покрытий, оптических пленок и электронных компонентов, где целостность пленки имеет первостепенное значение.

Исключительная чистота и однородность

Напыление выполняется в условиях высокого вакуума, что минимизирует риск загрязнения остаточными газами и приводит к получению высокочистых пленок.

Процесс также обеспечивает исключительный контроль толщины пленки. Точно управляя такими параметрами, как время осаждения и ток мишени, напыление может создавать пленки с отличной однородностью на очень больших площадях, что делает его идеальным для массового производства пластин и других больших подложек.

Понимание компромиссов

Ни один процесс не идеален. Чтобы принять обоснованное решение, необходимо понимать ограничения напыления.

Более низкие скорости осаждения

В некоторых случаях скорость напыления может быть ниже по сравнению с процессами термического испарения с высокой скоростью. Для простых применений, где приоритетом является только скорость, другие методы могут быть более эффективными.

Сложность процесса и стоимость

Системы напыления механически сложны. Они требуют вакуумных камер высокого давления, специализированных источников питания, систем подачи газов и часто мощных магнитов (магнетронное напыление). Это приводит к более высоким первоначальным затратам на оборудование и сложности обслуживания по сравнению с более простыми установками для осаждения.

Потенциал повреждения подложки

Бомбардировка ионами высокой энергии, которая дает так много преимуществ, также может быть недостатком. Для чрезвычайно деликатных подложек эта энергия иногда может вызывать напряжение или повреждение. Однако это часто можно смягчить путем точной настройки параметров процесса.

Сделайте правильный выбор для вашей цели

Выбор метода осаждения полностью зависит от ваших технических требований и ограничений проекта.

- Если ваш основной фокус — нанесение сложных сплавов, тугоплавких металлов или специфических соединений (таких как оксиды или нитриды): Напыление почти наверняка является лучшим выбором из-за его непревзойденной универсальности материалов.

- Если ваш основной фокус — достижение наивысшей адгезии пленки, плотности и чистоты для высокопроизводительного применения: Высокоэнергетический процесс напыления обеспечивает явное и измеримое преимущество перед низкоэнергетическим испарением.

- Если ваш основной фокус — быстрое нанесение простого металла с низкой температурой плавления при ограниченном бюджете: Более простой метод, такой как термическое испарение, может быть более практичным и экономически эффективным решением.

В конечном счете, сила напыления заключается в его способности преобразовывать практически любой материал в высокопроизводительную, точно контролируемую тонкую пленку.

Сводная таблица:

| Характеристика | Преимущество напыления |

|---|---|

| Универсальность материалов | Нанесение чистых металлов, сплавов, керамики и изоляторов. |

| Тип процесса | Нетермическое физическое осаждение из паровой фазы (PVD). |

| Качество пленки | Превосходная адгезия, высокая плотность и отличная чистота. |

| Контроль состава | Сохраняет стехиометрию мишени для сплавов и соединений. |

| Ключевое ограничение | Более низкие скорости осаждения и более высокая сложность системы по сравнению с некоторыми методами. |

Готовы использовать универсальность материалов напыления для применений тонких пленок в вашей лаборатории?

KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая системы напыления, чтобы помочь вам наносить сложные сплавы, тугоплавкие металлы и точные соединения с превосходным качеством пленки. Наш опыт гарантирует, что вы получите правильное решение для создания передовых, высокопроизводительных тонких пленок.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности в осаждении и узнать, как KINTEK может расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Электрохимическая ячейка для оценки покрытий

Люди также спрашивают

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок