По своей сути, процесс литья под давлением представляет собой четырехстадийный цикл, который принудительно подает расплавленный материал в форму под высоким давлением. Исходный материал, обычно пластиковые гранулы, плавится, впрыскивается в закрытую форму, охлаждается до твердого состояния, а затем выталкивается в виде готовой детали. Этот цикл быстро повторяется, что делает его исключительно эффективным методом для массового производства.

Ключ к пониманию литья под давлением заключается в том, чтобы рассматривать его не просто как последовательность шагов, а как высокоскоростной цикл трансформации под высоким давлением. Овладение взаимодействием между температурой, давлением и временем определяет качество, скорость и стоимость производства готовой детали.

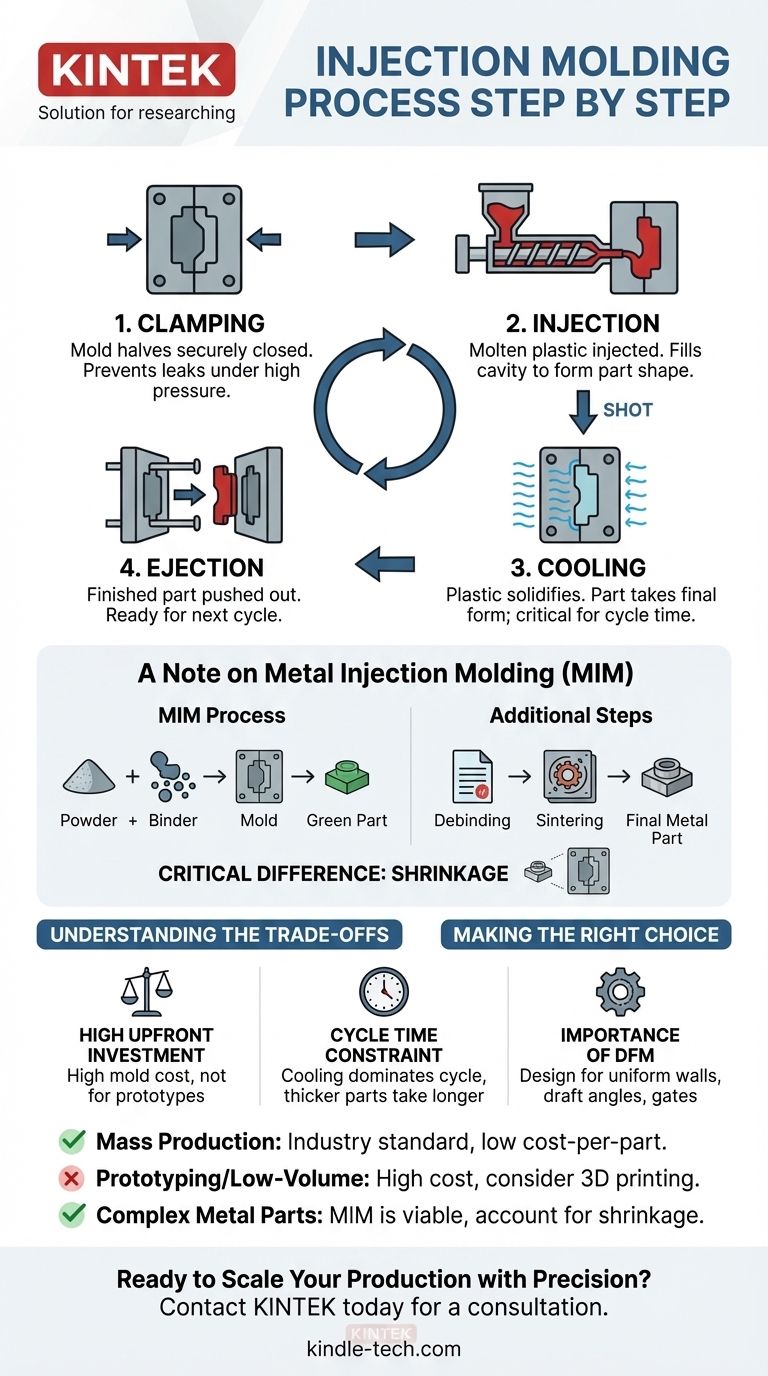

Четыре основные стадии литья под давлением

Весь процесс представляет собой высококонтролируемый и автоматизированный цикл. Хотя существуют вариации, эти четыре стадии представляют собой фундаментальную механику превращения сырых пластиковых гранул в точный, твердый компонент.

Стадия 1: Зажим

Прежде чем какой-либо материал будет впрыснут, две половины формообразующего инструмента должны быть надежно закрыты. Мощный зажимной блок с огромной силой сжимает половины формы.

Эта сила критически важна для поддержания герметичности формы под высоким давлением на стадии впрыска, предотвращая утечку расплавленного материала, что привело бы к дефекту, известному как "облой".

Стадия 2: Впрыск

После того как форма зажата, сырые пластиковые гранулы подаются из бункера в цилиндр. Внутри цилиндра вращающийся шнек и нагревательные элементы работают вместе, чтобы расплавить и смешать пластик — процесс, называемый пластикацией.

Как только достаточное количество расплавленного пластика накапливается в передней части цилиндра, шнек продвигается вперед, как поршень. Это действие впрыскивает материал, известный как "впрыск", в полость формы с высокой скоростью и давлением.

Стадия 3: Охлаждение

Как только расплавленный пластик заполняет форму, он начинает остывать, контактируя с внутренними поверхностями формы. На этой фазе пластик затвердевает и принимает окончательную форму детали.

Стадия охлаждения часто является самой продолжительной частью всего цикла. Требуемое время зависит от типа пластика, толщины стенок детали и конструкции каналов охлаждения формы.

Стадия 4: Выталкивание

После достаточного охлаждения детали зажимной блок открывает форму. Механизм выталкивания, обычно использующий штифты или пластины, выталкивает затвердевшую деталь из полости формы. Машина теперь готова начать следующий цикл.

Заметка о литье металлов под давлением (MIM)

Важно различать литье пластмасс и литье металлов под давлением (MIM). Хотя начальный этап схож, общий процесс принципиально отличается.

Процесс MIM

В MIM тонкий металлический порошок смешивается с полимерным связующим для создания сырья. Эта смесь впрыскивается в форму, как и пластик.

Однако "зеленая деталь", выходящая из формы, должна затем пройти два дополнительных этапа: удаление связующего, при котором полимерное связующее удаляется, и спекание, при котором деталь нагревается до высокой температуры, что приводит к сплавлению металлических частиц и их уплотнению.

Критическое различие: Усадка

Во время спекания металлическая деталь значительно сжимается, поскольку пустоты, оставленные связующим, устраняются. Из-за этого формы MIM должны быть спроектированы пропорционально больше желаемой конечной детали, чтобы учесть эту предсказуемую усадку.

Понимание компромиссов

Литье под давлением — мощная технология, но она не является правильным решением для каждой проблемы. Понимание ее неотъемлемых компромиссов имеет решающее значение для принятия обоснованных производственных решений.

Высокие первоначальные инвестиции

Основным барьером для входа является стоимость самой формы. Эти инструменты из закаленной стали сложны и дороги в изготовлении, часто стоят десятки тысяч долларов или более. Это делает процесс неэкономичным для прототипов или очень малых производственных партий.

Ограничение времени цикла

Общее время одного цикла определяет скорость производства и, следовательно, стоимость одной детали. Фаза охлаждения является наиболее значимым фактором во времени цикла, что означает, что более толстые детали требуют больше времени и стоят дороже в производстве.

Важность проектирования для технологичности (DFM)

Детали должны быть специально разработаны для процесса литья под давлением. Такие факторы, как равномерная толщина стенок, уклоны (небольшое сужение для облегчения выталкивания) и расположение литников (место входа пластика в полость), критически важны для предотвращения дефектов и обеспечения успешного результата.

Правильный выбор для вашего проекта

Используйте это руководство, чтобы определить, соответствует ли литье под давлением вашим целям.

- Если ваша основная цель — массовое производство готовой детали: Литье под давлением является отраслевым стандартом, предлагая чрезвычайно низкую стоимость одной детали после покрытия первоначальных инвестиций в форму.

- Если ваша основная цель — прототипирование или мелкосерийное производство: Высокая стоимость формы делает литье под давлением неподходящим; рассмотрите альтернативы, такие как 3D-печать или литье уретана.

- Если ваша основная цель — создание сложных металлических деталей в больших объемах: Литье металлов под давлением (MIM) — это жизнеспособный и мощный вариант, но вы должны учитывать его уникальные этапы постобработки и усадку при проектировании.

В конечном итоге, выбор литья под давлением — это обязательство по производству в масштабе.

Сводная таблица:

| Стадия | Ключевое действие | Назначение |

|---|---|---|

| 1. Зажим | Половины формы надежно закрыты. | Предотвращает утечки и дефекты под высоким давлением. |

| 2. Впрыск | Расплавленный пластик впрыскивается в форму. | Заполняет полость для формирования формы детали. |

| 3. Охлаждение | Пластик затвердевает внутри формы. | Деталь принимает окончательную форму; критически важно для времени цикла. |

| 4. Выталкивание | Готовая деталь выталкивается из формы. | Завершает цикл, подготавливая машину к следующему впрыску. |

Готовы масштабировать производство с точностью?

Понимание процесса литья под давлением — это первый шаг. Успешная его реализация требует правильного оборудования и опыта. В KINTEK мы специализируемся на высокопроизводительном лабораторном оборудовании и расходных материалах, которые поддерживают передовые производственные процессы, такие как литье под давлением.

Независимо от того, оптимизируете ли вы время цикла, выбираете материалы или наращиваете производство, наша команда готова предоставить надежные решения, которые вам нужны. Давайте обсудим, как мы можем помочь повысить эффективность вашего производства и качество продукции.

Свяжитесь с KINTEK сегодня для консультации и откройте для себя подходящие инструменты для вашей лаборатории и производственных нужд.

Визуальное руководство

Связанные товары

- Малый термопластавтомат для лабораторного использования

- Пресс-форма против растрескивания для лабораторного использования

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторная горизонтальная планетарная шаровая мельница

- Лабораторные сита и просеивающие машины

Люди также спрашивают

- Что дает вулканизация шины? Достижение постоянного, структурного ремонта шины

- Какова стоимость экструзии выдувной пленки? От 20 тысяч долларов до систем высокого класса

- Что такое двухвалковая мельница с дифференциальной скоростью? Достижение превосходного смешивания и диспергирования полимеров

- Какие изделия можно производить методом литья под давлением? Двигатель массового производства

- Что такое двухшнековая экструзия? Достижение превосходного смешивания и однородного качества продукта

- Какого размера бывают термопластавтоматы? Подберите тоннаж к вашей детали для обеспечения качества и эффективности

- Что такое процесс смешивания на двухвалковой резиносмесительной машине? Освойте компаундирование полимеров с высоким усилием сдвига

- Что такое процесс экструзии со шнеком? Руководство по непрерывному профилированию пластмасс