По своей сути, цикл горячего изостатического прессования (ГИП) — это контролируемый производственный процесс, при котором компонент одновременно подвергается воздействию повышенной температуры и высокого равномерного давления. Внутри герметичной камеры для создания этого давления, равномерно со всех направлений, используется инертный газ, такой как аргон, в то время как температура поднимается до точки, когда материал становится пластичным. Эта комбинация эффективно закрывает и сваривает внутренние пустоты, поры или дефекты внутри материала.

Основная цель цикла ГИП — не формование детали, а ее совершенствование. Это процесс «исцеления», который использует одновременное тепло и равномерное давление для устранения внутренней пористости, тем самым резко улучшая механические свойства, плотность и надежность компонента.

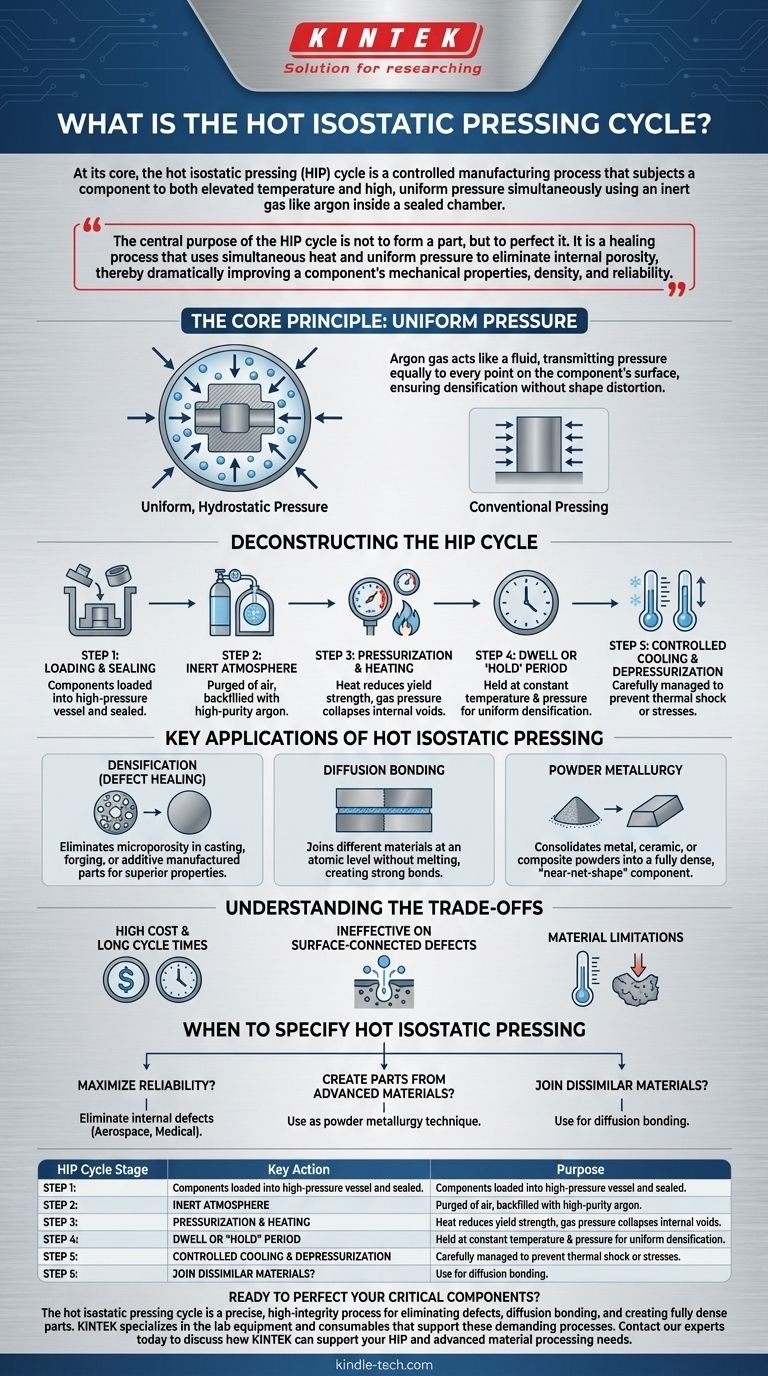

Деконструкция цикла ГИП

Процесс тщательно контролируется компьютерами для обеспечения повторяемости и точности результатов. Хотя параметры варьируются в зависимости от материала и желаемого результата, основные этапы остаются неизменными.

Этап 1: Загрузка и герметизация

Компоненты загружаются в сосуд высокого давления установки ГИП. После размещения деталей сосуд герметизируется для создания замкнутой среды.

Этап 2: Создание инертной атмосферы

Камера продувается от воздуха и заполняется инертным газом высокой чистоты, почти всегда аргоном. Это предотвращает окисление или химическую реакцию материала при высоких температурах обработки.

Этап 3: Одновременное повышение давления и нагрев

Начинается основная часть процесса, когда температура и давление контролируемо повышаются. Тепло снижает предел текучести материала, делая его мягким и податливым, в то время как огромное давление газа схлопывает внутренние пустоты.

Этап 4: Выдержка или «Удержание»

После достижения целевой температуры и давления они поддерживаются постоянными в течение определенного времени. Это «время выдержки» обеспечивает равномерность температуры по всему компоненту и позволяет полностью уплотнить и диффузионно соединить внутренние поверхности.

Этап 5: Контролируемое охлаждение и сброс давления

После времени выдержки сосуд охлаждается, и давление сбрасывается. Этот заключительный этап тщательно контролируется, чтобы предотвратить термический удар или возникновение новых внутренних напряжений в уже уплотненной детали.

Основной принцип: Равномерное давление

Эффективность изостатического прессования заключается в использовании равномерного гидростатического давления. Аргон действует как жидкость, передавая давление одинаково на каждую точку поверхности компонента.

Это принципиально отличается от традиционного прессования, которое прикладывает усилие с одной или двух сторон. Всестороннее давление гарантирует, что деталь уплотняется без искажения формы, равномерно закрывая поры по всему ее объему.

Ключевые области применения горячего изостатического прессования

Процесс ГИП выбирается в зависимости от конкретной потребности продукта. Он широко используется для трех основных применений.

Уплотнение (Устранение дефектов)

Это наиболее распространенное применение. ГИП применяется к компонентам, изготовленным литьем, ковкой или аддитивным производством (3D-печатью), для устранения микропористости. Это превращает стандартную деталь в деталь с превосходным усталостным ресурсом, прочностью и вязкостью.

Диффузионная сварка

ГИП может использоваться для соединения двух или более различных материалов на атомном уровне без плавления. Тепло и давление заставляют атомы с каждой поверхности диффундировать друг в друга, создавая соединение, прочность которого равна прочности исходных материалов.

Порошковая металлургия

Процесс позволяет уплотнять металлические, керамические или композитные порошки в полностью плотную твердую деталь. Порошок помещается в гибкую форму или контейнер, а цикл ГИП прессует его в деталь «близкой к конечной форме» с однородной, мелкозернистой микроструктурой.

Понимание компромиссов

Несмотря на свою мощность, процесс ГИП сопряжен с важными соображениями, которые делают его подходящим для определенных, дорогостоящих применений.

Высокая стоимость и длительное время цикла

Установки ГИП требуют значительных капиталовложений, а сами циклы могут длиться много часов. Это делает процесс более дорогим, чем традиционные термические обработки.

Неэффективность при дефектах, соединенных с поверхностью

Процесс зависит от газового давления для закрытия внутренних пустот. Если пора открыт на поверхности детали, газ просто проникнет в пору и создаст там давление изнутри, не давая ей схлопнуться.

Ограничения по материалам

Обрабатываемый материал должен выдерживать высокие температуры, необходимые для уплотнения, без плавления или деградации. Это требует тщательного выбора параметров процесса для каждого конкретного сплава или материала.

Когда следует выбирать горячее изостатическое прессование

Ваше решение об использовании ГИП должно определяться конечной целью для вашего компонента.

- Если ваш основной фокус — максимальная надежность критически важных компонентов: Используйте ГИП для устранения внутренних дефектов в литых или напечатанных на 3D-принтере деталях, особенно для аэрокосмических или медицинских применений.

- Если ваш основной фокус — создание деталей из передовых материалов: Используйте ГИП в качестве метода порошковой металлургии для формирования полностью плотных компонентов из специализированных сплавов или керамики, которые трудно обрабатывать иным способом.

- Если ваш основной фокус — соединение разнородных материалов без слабого сварного шва: Используйте ГИП для диффузионной сварки для создания биметаллических компонентов или металлокерамических компонентов с высокой степенью целостности.

В конечном счете, горячее изостатическое прессование — это мощный инструмент для достижения максимально возможной целостности материала, когда производительность не может быть скомпрометирована.

Сводная таблица:

| Этап цикла ГИП | Ключевое действие | Назначение |

|---|---|---|

| Загрузка и герметизация | Размещение деталей в сосуде и герметизация | Создание замкнутой среды |

| Инертная атмосфера | Продувка воздуха, заполнение аргоном | Предотвращение окисления при высоких температурах |

| Повышение давления и нагрев | Повышение давления газа и температуры | Сделать материал пластичным, схлопнуть пустоты |

| Период выдержки | Поддержание целевой температуры и давления | Обеспечение равномерного уплотнения и соединения |

| Охлаждение и сброс давления | Контролируемое охлаждение и сброс давления | Предотвращение термического удара и новых напряжений |

Готовы усовершенствовать свои критически важные компоненты?

Цикл горячего изостатического прессования — это точный процесс с высокой степенью целостности для устранения внутренних дефектов, диффузионной сварки разнородных материалов и создания полностью плотных деталей из порошков. Для лабораторий и производителей в аэрокосмической, медицинской отраслях и сфере передовых материалов достижение такого уровня производительности не подлежит обсуждению.

KINTEK специализируется на лабораторном оборудовании и расходных материалах, которые поддерживают эти сложные процессы. Независимо от того, исследуете ли вы поведение материалов или масштабируете производство, мы предоставляем надежные решения, которые вам нужны.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как KINTEK может поддержать ваши потребности в ГИП и обработке передовых материалов.

Визуальное руководство

Связанные товары

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Теплый изостатический пресс для исследований твердотельных батарей

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- 24T 30T 60T Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

Люди также спрашивают

- Каков масштаб горячего изостатического прессования? От лабораторных исследований до промышленного производства

- Каковы преимущества горячего изостатического прессования? Достижение непревзойденной целостности и производительности материалов

- Каков принцип горячего изостатического прессования? Достижение 100% плотности и превосходных характеристик

- Что такое процесс обработки материалов методом ГИП? Достижение почти идеальной плотности и надежности

- Как горячее изостатическое прессование уменьшает пористость? Устранение внутренних пустот для достижения превосходной плотности материала

- Какие преимущества горячего изостатического прессования перед традиционным одноосным прессованием для электродных слоев Li6PS5Cl?

- Является ли горячее изостатическое прессование дорогим процессом? Инвестируйте в непревзойденную целостность материала для критически важных деталей

- Когда было изобретено горячее изостатическое прессование? Прорыв 1955 года для превосходной целостности материалов