В реакторах с мешалками теплопередача — это контролируемый обмен тепловой энергией между содержимым аппарата и внешним источником или стоком. Этот процесс имеет решающее значение для управления температурой химических реакций, кристаллизации или операций смешивания. Обычно он достигается за счет использования нагревательной или охлаждающей среды, которая циркулирует через рубашку, окружающую аппарат, или через внутренние змеевики, при этом мешалка играет наиболее важную роль в определении скорости теплообмена.

Эффективность теплопередачи в реакторе с мешалкой определяется не только температурой нагревательной или охлаждающей жидкости. Она фундаментально контролируется мешалкой, которая создает турбулентность, необходимую для разрушения изолирующего слоя жидкости у стенки аппарата, тем самым определяя общую эффективность процесса.

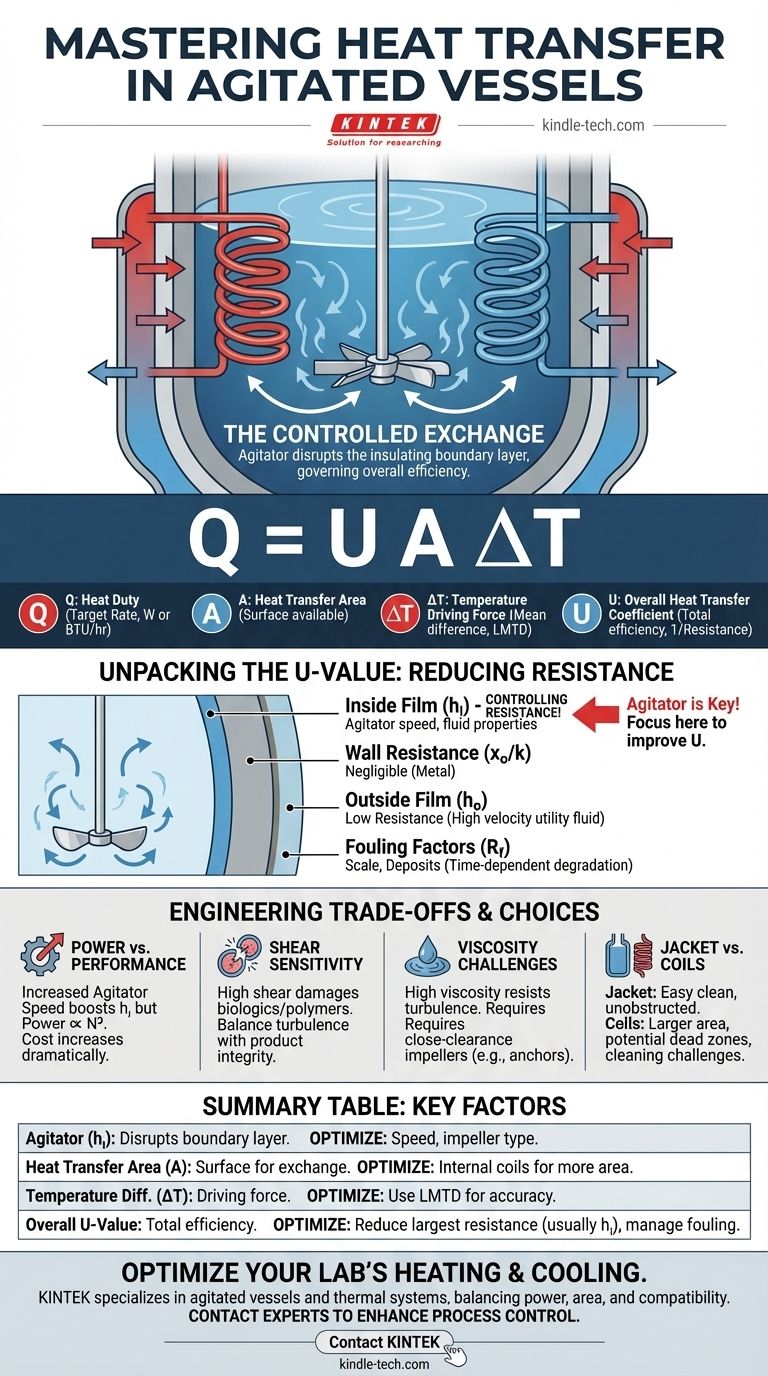

Основное уравнение: Q = U A ΔT

Чтобы понять и контролировать теплопередачу, мы полагаемся на основное инженерное уравнение. Каждая переменная в этом уравнении представляет собой отдельный аспект системы, которым можно управлять для достижения желаемого результата.

Q: Тепловая нагрузка

Q представляет собой требуемую скорость теплопередачи, измеряемую в таких единицах, как Ватты (Вт) или БТЕ/час. Это ваша цель процесса. Это количество энергии, которое необходимо добавить или удалить за единицу времени для достижения вашей цели, будь то нагрев реагентов до определенной температуры или отвод тепла, выделяемого экзотермической реакцией.

A: Площадь теплопередачи

A — это физическая площадь поверхности, доступная для теплообмена. Это площадь поверхности стенки аппарата, контактирующей с нагревательной/охлаждающей рубашкой, или общая площадь поверхности любых внутренних змеевиков. Для данного аппарата площадь в значительной степени фиксирована, но выбор между рубашкой и внутренними змеевиками является ключевым проектным решением.

ΔT: Температурная движущая сила

ΔT, или средняя разность температур, является движущей силой теплопередачи. Для процессов, в которых температура меняется со временем (например, при нагреве партии), мы используем логарифмическую среднюю разность температур (LMTD). Она точно усредняет разность температур между технологической жидкостью и рабочей средой на входе и выходе, обеспечивая истинное представление о тепловой движущей силе.

U: Общий коэффициент теплопередачи

U — это общий коэффициент теплопередачи. Это самая сложная и важная переменная в уравнении, поскольку она количественно определяет общее сопротивление тепловому потоку между основным технологическим потоком и основной рабочей средой. Более высокое значение U означает меньшее сопротивление и более эффективную теплопередачу.

Разбор общего коэффициента теплопередачи (U)

Общее сопротивление теплопередаче (которое является обратной величиной U, или 1/U) представляет собой сумму нескольких отдельных сопротивлений, соединенных последовательно, подобно электрическим резисторам. Чтобы улучшить теплопередачу, необходимо определить и уменьшить самое большое сопротивление в цепи.

Коэффициент внутренней пленки (hᵢ)

Этот коэффициент представляет тепловое сопротивление тонкого, застойного слоя технологической жидкости, который прилипает к внутренней стенке аппарата. В реакторах с мешалками это почти всегда является определяющим сопротивлением.

Основная задача мешалки — создать турбулентность и сдвиг, которые разрушают этот «пограничный слой», делая его тоньше и резко снижая его сопротивление. Таким образом, значение hᵢ является прямой функцией скорости мешалки, типа рабочего колеса и свойств жидкости (вязкость, плотность, теплопроводность).

Сопротивление стенки (xₒ / k)

Это сопротивление, оказываемое самим материалом стенки аппарата. Для стандартных металлических аппаратов (например, из нержавеющей стали) теплопроводность (k) высока, а толщина стенки (xₒ) относительно мала, что делает это сопротивление незначительным по сравнению с пленочными слоями жидкости.

Коэффициент внешней пленки (hₒ)

Это сопротивление пленки жидкости в рубашке или на внешней стороне змеевиков. Поскольку рабочие среды, такие как пар, горячее масло или охлаждающая вода, обычно перекачиваются с высокой скоростью для обеспечения турбулентности, это сопротивление часто значительно меньше, чем сопротивление внутренней пленки (hᵢ).

Коэффициенты загрязнения (R_f)

Со временем на внутренних или внешних поверхностях теплопередачи могут образовываться отложения, накипь или налет продукта. Это загрязнение добавляет еще один слой теплового сопротивления. При проектировании инженеры включают «коэффициент загрязнения», чтобы учесть это ожидаемое снижение производительности в течение срока службы оборудования, гарантируя, что система будет работать, даже когда она не идеально чистая.

Понимание компромиссов

Оптимизация теплопередачи — это не просто максимизация каждой переменной. Это баланс между конкурирующими инженерными и экономическими факторами.

Мощность мешалки против производительности

Увеличение скорости мешалки повышает турбулентность и улучшает коэффициент внутренней пленки (hᵢ). Однако мощность, требуемая двигателем мешалки, увеличивается в кубе от ее скорости (Мощность ∝ N³). Это означает, что небольшое увеличение производительности теплопередачи может потребовать огромного увеличения энергопотребления и эксплуатационных расходов.

Чувствительность к сдвигу

Многие современные процессы, особенно в биотехнологии и производстве полимеров, связаны с материалами, чувствительными к сдвигу. Высокоскоростное турбулентное перемешивание, которое отлично подходит для теплопередачи, может разрушить нежные клетки или разорвать длинноцепочечные молекулы, испортив продукт. В этих случаях цели теплопередачи должны быть сбалансированы с механическими ограничениями продукта.

Проблема вязкости

Высоковязкие жидкости чрезвычайно сложны для теплопередачи. Они сопротивляются турбулентному потоку, создавая толстый изолирующий пограничный слой у стенки аппарата, который очень трудно разрушить стандартным мешалкам. Это приводит к чрезвычайно низкому коэффициенту внутренней пленки (hᵢ) и плохой производительности.

Рубашка против внутренних змеевиков

Рубашка проста, ее легко чистить, и она оставляет внутреннюю часть аппарата незатрудненной для оптимального смешивания. Однако у нее относительно низкое соотношение площади теплопередачи к объему, что становится узким местом в больших аппаратах.

Внутренние змеевики обеспечивают гораздо большую площадь теплопередачи при том же объеме аппарата, что позволяет значительно более быстрый нагрев или охлаждение. Однако их трудно чистить, и они могут создавать «мертвые зоны» в схеме смешивания, если спроектированы неправильно.

Сделайте правильный выбор для вашего процесса

Ваш подход к теплопередаче должен определяться конкретными требованиями вашей технологической жидкости и эксплуатационными целями.

- Если ваша основная цель — быстрый нагрев/охлаждение низковязких жидкостей: Уделите первостепенное внимание созданию турбулентности с помощью высокоскоростных рабочих колес (например, турбинных) и рассмотрите возможность использования внутренних змеевиков для максимизации доступной площади теплопередачи.

- Если ваша основная цель — работа с высоковязким продуктом: Используйте рабочие колеса с малым зазором, такие как якорные или винтовые ленты, которые физически соскребают изолирующий пограничный слой со стенки аппарата для обеспечения теплопередачи.

- Если ваша основная цель — обработка материалов, чувствительных к сдвигу: Используйте рабочие колеса большого диаметра с низкой скоростью, которые способствуют объемному движению жидкости и равномерности температуры, не создавая интенсивного, разрушающего сдвига, который возникает на концах высокоскоростных рабочих колес.

- Если ваша основная цель — долгосрочная эксплуатационная эффективность: Спроектируйте вашу систему с реалистичными коэффициентами загрязнения и выберите конфигурацию рубашки или змеевика, которая уравновешивает производительность с практической необходимостью очистки и технического обслуживания.

В конечном счете, освоение теплопередачи в реакторе с мешалкой означает целенаправленное проектирование системы, которая контролирует гидродинамику на поверхности теплопередачи.

Сводная таблица:

| Ключевой фактор | Роль в теплопередаче | Как оптимизировать |

|---|---|---|

| Мешалка (hᵢ) | Разрушает изолирующий слой жидкости у стенки (определяющее сопротивление) | Увеличить скорость (турбулентность); выбрать правильный тип рабочего колеса |

| Площадь теплопередачи (A) | Площадь поверхности для теплообмена (рубашка/змеевики) | Использовать внутренние змеевики для большей площади; рубашки для простоты |

| Разность температур (ΔT) | Движущая сила теплового потока | Использовать LMTD для точного расчета периодического процесса |

| Общий U-фактор | Общая эффективность системы (1/U = сумма сопротивлений) | Уменьшить самое большое сопротивление (обычно hᵢ); управлять загрязнением |

Оптимизируйте процессы нагрева и охлаждения в вашей лаборатории с помощью правильного оборудования.

Независимо от того, управляете ли вы точными химическими реакциями, работаете с высоковязкими материалами или занимаетесь биологическими материалами, чувствительными к сдвигу, эффективная теплопередача имеет решающее значение для ваших результатов. KINTEK специализируется на лабораторном оборудовании и расходных материалах, включая реакторы с мешалками и системы нагрева/охлаждения, разработанные для превосходной тепловой производительности.

Мы можем помочь вам выбрать систему, которая уравновешивает мощность мешалки, площадь теплопередачи и совместимость материалов для вашего конкретного применения, обеспечивая эффективность и защиту целостности вашего продукта.

Готовы улучшить контроль над процессом? Свяжитесь с нашими экспертами сегодня, чтобы обсудить потребности вашей лаборатории.

Визуальное руководство

Связанные товары

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Миниавтоклав высокого давления из нержавеющей стали для лабораторного использования

- Супергерметичная электрохимическая электролитическая ячейка

- Циркуляционный термостат с нагревом и охлаждением на 20 л для реакций при высоких и низких температурах

- Высокотемпературный термостат с постоянной температурой, циркуляционный водяной охладитель для реакционной бани

Люди также спрашивают

- Какую функцию выполняет реактор высокого давления из нержавеющей стали в CWO? Оптимизация эффективности глубокой минерализации

- Каково значение использования реактора высокого давления с футеровкой из ПТФЭ для синтеза ZnDPhP? Обеспечение чистоты и производительности

- Каковы основные технические требования к реакторам высокого давления? Экспертные спецификации для деполимеризации полиамидов

- Какие преимущества дает высокотемпературный автоклав для синтеза гидроксиапатита? Повышение эффективности катализатора

- Какова роль реактора высокого давления из нержавеющей стали в гидротермальном синтезе MIL-88B? Повышение качества MOF

- Как реактор высокого давления улучшает адсорбционные свойства гидроугля? Повышение производительности SMS с помощью HTC

- Какое оборудование требуется для гидротермального синтеза Ga0.25Zn4.67S5.08? Оптимизируйте производство полупроводников

- Почему для синтеза UIO-66 требуется реактор высокого давления с футеровкой из ПТФЭ? Достижение высокочистых сольвотермальных результатов