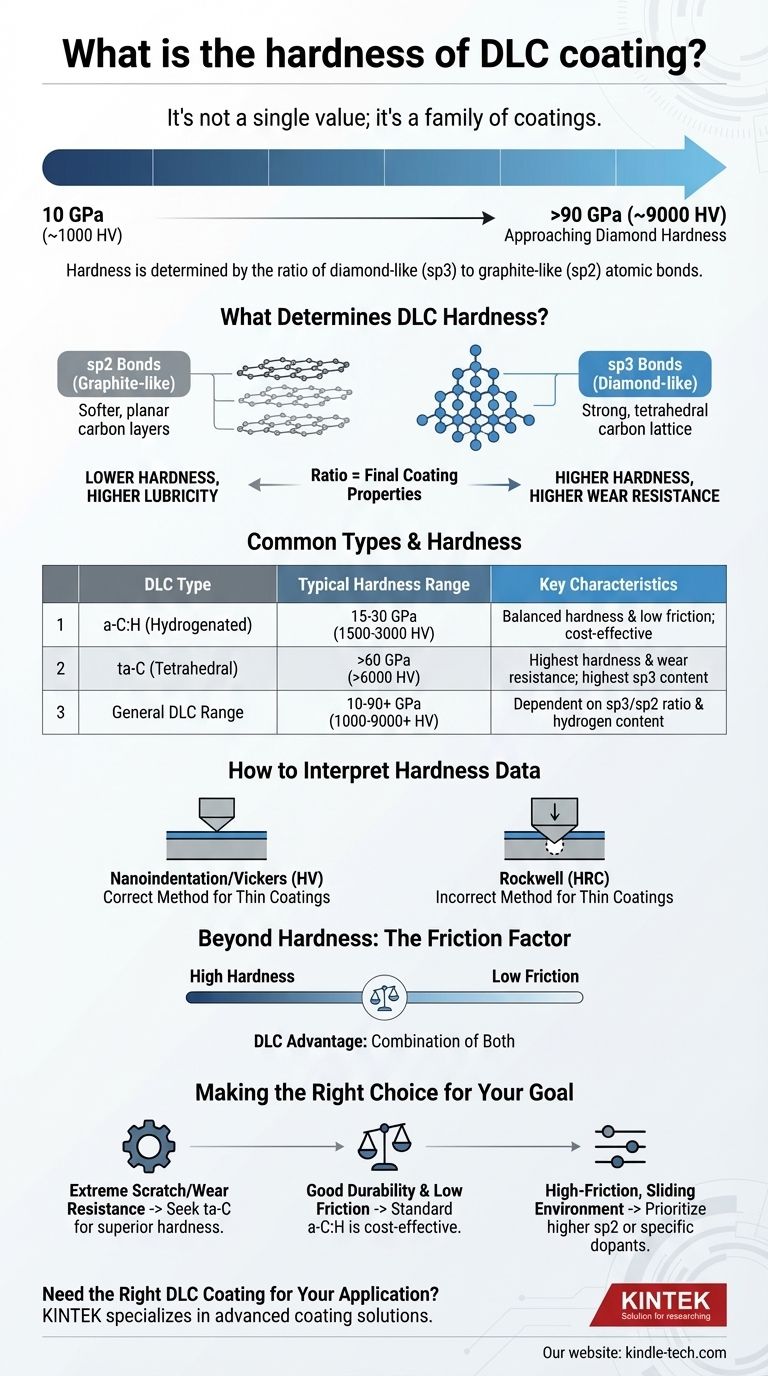

Твердость DLC-покрытия — это не одно фиксированное значение. Вместо этого она значительно варьируется в зависимости от конкретного типа алмазоподобного углерода, находясь в диапазоне от приблизительно 10 ГПа (около 1000 HV) до более чем 90 ГПа (около 9000 HV), приближаясь к твердости природного алмаза.

Самое важное, что нужно понять: «DLC» — это семейство покрытий, а не один материал. Его конечная твердость определяется соотношением алмазоподобных (sp3) и графитоподобных (sp2) атомных связей, которым можно управлять для различных применений.

Что определяет твердость DLC?

Термин «алмазоподобный углерод» охватывает широкий спектр аморфных углеродных пленок. Разница в твердости напрямую проистекает из атомной структуры и состава покрытия, которые контролируются производственным процессом.

Роль связей sp3 против sp2

По своей сути DLC представляет собой смесь двух типов углеродных связей. Связи sp3 — это прочные тетраэдрические связи, которые придают алмазу его исключительную твердость. Связи sp2 — это плоские связи, встречающиеся в графите, которые мягче и обеспечивают смазывающую способность.

Более высокий процент связей sp3 приводит к более твердому покрытию с лучшей износостойкостью. Более высокий процент связей sp2 приводит к покрытию с более низким коэффициентом трения, но меньшей абсолютной твердостью.

Распространенные типы и их твердость

Наиболее распространенной формой является водородосодержащий аморфный углерод (a-C:H). Он обеспечивает отличный баланс твердости и низкого трения, обычно находясь в диапазоне 15–30 ГПа (1500–3000 HV).

Самой твердой формой является тетраэдрический аморфный углерод (ta-C). Этот тип имеет самую высокую концентрацию связей sp3 (до 85%) и не содержит водорода. Его твердость может превышать 60 ГПа (6000 HV), что делает его исключительно устойчивым к абразивному износу.

Как интерпретировать данные о твердости

Просто знать число твердости недостаточно. Необходимо понимать, как она измеряется и что она означает в контексте других свойств покрытия.

Измерение: Наноиндентирование против Роквелла

Стандартные тесты на твердость, такие как Роквелл (HRC), предназначены для объемных материалов и просто пробьют тонкое покрытие.

Твердость DLC правильно измеряется с помощью наноиндентирования или микротвердости по Виккерсу (HV). Эти тесты используют очень маленький индентор и небольшие нагрузки для измерения свойств самого покрытия, а не подложки под ним.

Помимо твердости: Фактор трения

Истинное преимущество многих DLC-покрытий заключается не только в твердости, но и в сочетании высокой твердости и чрезвычайно низкого коэффициента трения.

Хотя другие твердые покрытия, такие как TiN или ZrN, очень долговечны, они не обладают присущей DLC смазывающей способностью. Это делает DLC уникально подходящим для скользящих компонентов, подшипников и режущих инструментов, где критически важны как износ, так и трение.

Понимание компромиссов

Выбор DLC-покрытия включает в себя балансирование производительности, стоимости и ограничений применения. Не существует единственного «лучшего» типа для всех ситуаций.

Стоимость против Производительности

Как правило, более твердые покрытия с более высоким содержанием sp3 более сложны и дороги в нанесении. Стандартное покрытие a-C:H часто является экономичным решением для общего снижения износа и трения.

Высокоэффективные покрытия ta-C зарезервированы для применений, где требуется максимальная долговечность и более высокая стоимость может быть оправдана.

Адгезия и совместимость с подложкой

Покрытие эффективно настолько, насколько прочно оно сцепляется с деталью. Правильная подготовка поверхности подложки абсолютно критична для обеспечения прочной адгезии и предотвращения отслаивания или сколов покрытия под нагрузкой.

Температурные ограничения

Большинство DLC-покрытий, особенно водородосодержащие типы, начинают разрушаться при температурах выше 350°C (662°F). Если ваше применение связано с высокими температурами, вам необходимо выбрать специальный высокотемпературный вариант DLC или рассмотреть другое керамическое покрытие.

Сделайте правильный выбор для вашей цели

Конкретные требования вашего применения должны определять ваш выбор покрытия.

- Если ваш основной фокус — экстремальная устойчивость к царапинам и износу: Ищите неводородосодержащее тетраэдрическое аморфное углеродное покрытие (ta-C) из-за его превосходной твердости.

- Если ваш основной фокус — баланс хорошей долговечности и низкого трения: Стандартный водородосодержащий аморфный углерод (a-C:H) обеспечивает отличное, экономичное решение.

- Если вы наносите покрытие на детали в условиях высокого трения и скольжения: Отдавайте предпочтение рецептуре DLC с более высоким содержанием sp2 или специальными добавками, предназначенными для максимальной смазывающей способности.

В конечном счете, выбор правильного покрытия требует понимания того, что его свойства представляют собой тщательно выверенный баланс для конкретной цели.

Сводная таблица:

| Тип DLC | Типичный диапазон твердости | Ключевые характеристики |

|---|---|---|

| a-C:H (Водородосодержащий) | 15-30 ГПа (1500-3000 HV) | Хороший баланс твердости и низкого трения; экономичность |

| ta-C (Тетраэдрический) | >60 ГПа (>6000 HV) | Наивысшая твердость и износостойкость; максимальное содержание связей sp3 |

| Общий диапазон DLC | 10-90+ ГПа (1000-9000+ HV) | Твердость зависит от соотношения связей sp3/sp2 и содержания водорода |

Нужно ли вам подходящее DLC-покрытие для вашего применения?

Выбор правильного DLC-покрытия имеет решающее значение для достижения оптимальной производительности с точки зрения твердости, износостойкости и снижения трения. Специалисты KINTEK специализируются на лабораторном оборудовании и расходных материалах, включая передовые решения для нанесения покрытий для лабораторных и промышленных компонентов.

Мы можем помочь вам:

- Определить идеальный тип DLC (a-C:H, ta-C и т. д.) для ваших конкретных требований к износу, трению и условиям окружающей среды.

- Обеспечить правильную подготовку подложки для максимальной адгезии и долговечности покрытия.

- Ориентироваться в компромиссах между производительностью, стоимостью и температурными ограничениями.

Свяжитесь с нами сегодня через нашу форму обратной связи, чтобы обсудить, как наш опыт в области покрытий может повысить долговечность и эффективность вашего лабораторного оборудования и компонентов.

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Лист стеклоуглерода RVC для электрохимических экспериментов

- Фольга и лист из высокочистого титана для промышленных применений

- Гидрофильная углеродная бумага TGPH060 для лабораторных применений в области аккумуляторов

Люди также спрашивают

- Стоит ли алмазное покрытие того? Максимизируйте срок службы и производительность компонентов

- Что такое пленки с алмазным покрытием? Улучшение материалов с помощью сверхтвердых, прозрачных слоев

- Какова толщина алмазного покрытия CVD? Баланс долговечности и напряжения для оптимальной производительности

- Является ли алмазное покрытие постоянным? Правда о его долговечности

- Что такое алмазное покрытие-пленка? Тонкий слой алмаза для экстремальной производительности