Аббревиатура CVD расшифровывается как Chemical Vapor Deposition (химическое осаждение из газовой фазы). В контексте графена это относится к доминирующему методу синтеза для создания высококачественных, крупноформатных листов материала. Процесс включает выращивание одного атомного слоя атомов углерода на каталитической подложке, обычно из углеродсодержащего газа, такого как метан.

CVD — это фундаментальная технология, которая делает возможным крупномасштабное производство высокочистого графена. Она устраняет разрыв между лабораторными открытиями и реальными промышленными применениями, позволяя выращивать непрерывные, однородные графеновые пленки.

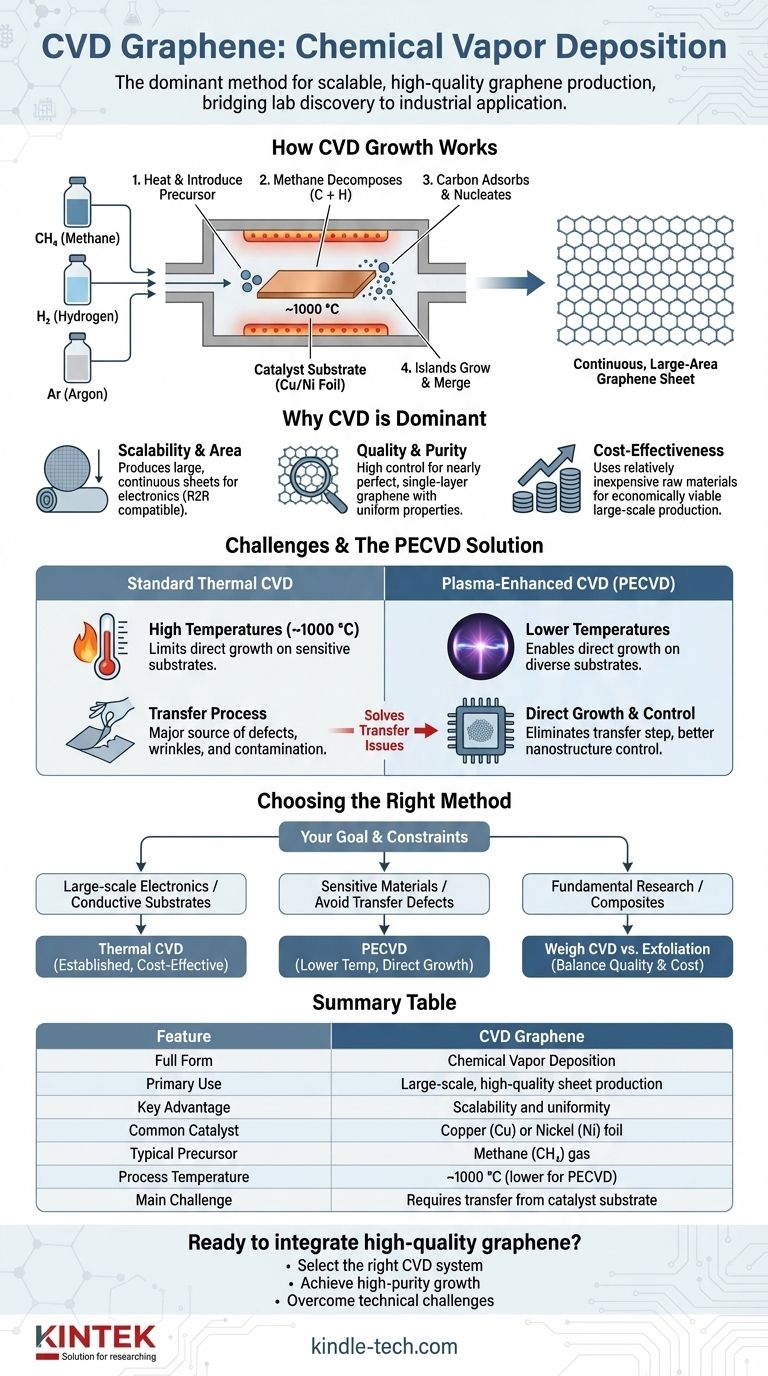

Как работает выращивание CVD-графена

Чтобы понять, почему CVD так важен, вы должны сначала понять механику процесса. Это точная, многоступенчатая техника, выполняемая внутри контролируемой вакуумной камеры.

Основные ингредиенты

Для успешного синтеза требуется несколько ключевых компонентов:

- Каталитическая подложка: Это поверхность, на которой будет расти графен. Фольга из меди (Cu) или никеля (Ni) является наиболее распространенным катализатором.

- Углеродный прекурсор: Это источник атомов углерода. Метан (CH₄) является широко используемым газообразным прекурсором, хотя также могут использоваться твердые и жидкие источники углерода.

- Контролируемая среда: Процесс требует очень высоких температур, поэтому он проводится в печи с определенными газами-носителями, такими как водород (H₂) и аргон (Ar), для управления атмосферой.

Высокотемпературный процесс

Рост графенового слоя происходит в четкой последовательности событий:

- Медная фольга нагревается до высокой температуры, обычно около 1000 °C.

- Метан подается в камеру. При такой экстремальной температуре молекулы метана разлагаются, распадаясь и высвобождая свои атомы углерода.

- Эти свободные атомы углерода адсорбируются (осаждаются) на горячей поверхности медного катализатора.

- Атомы диффундируют по поверхности и начинают нуклеироваться, образуя небольшие, отдельные кристаллические островки графена.

- По мере продолжения процесса эти островки растут и в конечном итоге сливаются, образуя непрерывный, одноатомный слой графена, который покрывает всю поверхность катализатора.

Почему CVD является доминирующим методом

CVD — не единственный способ получения графена, но он стал наиболее перспективным подходом для коммерческих и электронных применений по нескольким ключевым причинам.

Масштабируемость и площадь

В отличие от методов, которые производят мелкие хлопья, CVD может генерировать большие, непрерывные листы графена. Это важно для применений в электронике, где требуется равномерное покрытие по всей пластине или экрану. Это единственный метод, который обещает непрерывный процесс производства по принципу рулон-к-рулону (R2R).

Качество и чистота

Процесс CVD предлагает высокую степень контроля, позволяя выращивать почти идеальный однослойный графен. Контролируемая среда и механизм роста, управляемый катализатором, приводят к получению конечного продукта с высокой чистотой и структурной целостностью, что критически важно для его уникальных электронных свойств.

Экономическая эффективность

Хотя оборудование может быть дорогим, сырье (такое как метан и медь) относительно недорого. Это делает CVD более экономически жизнеспособным путем к крупномасштабному производству графена по сравнению с другими, более сложными стратегиями синтеза.

Понимание компромиссов и вариаций

Несмотря на свои преимущества, стандартный процесс CVD имеет присущие ему проблемы, которые стимулировали разработку альтернативных подходов.

Проблема высоких температур

Требование температур около 1000 °C означает, что графен не может быть выращен непосредственно на большинстве функциональных материалов, таких как кремниевые пластины или гибкие полимеры, которые не выдерживают такого нагрева. Это создает значительное препятствие для интеграции.

Проблема переноса

Поскольку графен выращивается на металлическом катализаторе, его необходимо перенести на конечную целевую подложку. Этот деликатный процесс подъема и перемещения одноатомной пленки является основным источником дефектов, морщин, разрывов и загрязнений, которые могут ухудшить характеристики графена.

Продвинутая альтернатива: PECVD

Для решения этих проблем был разработан метод Plasma-Enhanced Chemical Vapor Deposition (PECVD) — химическое осаждение из газовой фазы с плазменным усилением. Используя плазму для расщепления газа-прекурсора, PECVD предлагает несколько преимуществ:

- Более низкие температуры: Он может работать при гораздо более низких температурах, что позволяет выращивать графен непосредственно на более широком спектре подложек.

- Лучший контроль: Плазма обеспечивает больший контроль над наноструктурой графена.

- Отсутствие этапа переноса: Выращивая графен непосредственно на диэлектрической (изолирующей) подложке, PECVD может полностью исключить повреждающий процесс переноса, сохраняя качество материала.

Как применить это к вашему проекту

Выбор метода синтеза графена полностью зависит от вашей конечной цели и технических ограничений.

- Если ваша основная цель — крупномасштабное производство для электроники: Стандартный термический CVD — это проверенный, экономически эффективный метод создания высококачественного монослойного графена на проводящих подложках.

- Если ваша основная цель — интеграция графена на чувствительные материалы или избежание дефектов, связанных с переносом: Плазменно-усиленный CVD (PECVD) является лучшим выбором благодаря более низким температурам процесса и возможности выращивания на диэлектрических подложках.

- Если ваша основная цель — фундаментальные исследования или создание композитов: Вы должны взвесить высокое качество и масштабируемость CVD против сложности и стоимости оборудования, поскольку другие методы, такие как эксфолиация, могут быть достаточными.

В конечном итоге, понимание процесса CVD является фундаментальным для осознания того, как графен превращается из теоретического чуда в преобразующий промышленный материал.

Сводная таблица:

| Характеристика | CVD графен |

|---|---|

| Полная форма | Химическое осаждение из газовой фазы |

| Основное применение | Крупномасштабное производство высококачественных листов |

| Ключевое преимущество | Масштабируемость и однородность |

| Распространенный катализатор | Медная (Cu) или никелевая (Ni) фольга |

| Типичный прекурсор | Газообразный метан (CH₄) |

| Температура процесса | ~1000 °C (ниже для PECVD) |

| Основная проблема | Требуется перенос с каталитической подложки |

Готовы интегрировать высококачественный графен в свои исследования или разработку продукта?

Выбор между термическим CVD и плазменно-усиленным CVD (PECVD) критически важен для успеха вашего проекта, влияя на масштабируемость, интеграцию и конечное качество материала. KINTEK специализируется на предоставлении передового лабораторного оборудования и экспертной поддержки, необходимых для точного синтеза графена.

Мы поможем вам:

- Выбрать подходящую систему CVD для вашего конкретного применения (электроника, датчики, композиты).

- Достичь высокочистого, однородного роста графена.

- Преодолеть технические проблемы, такие как перенос подложки и оптимизация процесса.

Давайте обсудим ваши цели по синтезу графена. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для ваших лабораторных нужд.

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Графитовая вакуумная печь для экспериментальной графитизации на IGBT-транзисторах

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- Что такое МПХНП? Руководство по синтезу высокочистых алмазов и материалов

- Как что-либо покрывается алмазным слоем? Руководство по методам роста CVD в сравнении с методами гальванического покрытия

- Что такое химическое осаждение алмазов из газовой фазы на горячей нити? Руководство по синтетическому алмазному покрытию

- Какова конкретная функция металлической нити в ВЧ-ХОФЭ? Ключевые роли в росте алмаза

- Какова роль системы ВЧ-ХНВ в подготовке электродов из алмаза, легированного бором? Масштабируемые решения для производства алмаза, легированного бором