Высокоскоростное спекание значительно ускоряет превращение циркония из пористого, мелоподобного состояния в плотную, высокопрочную керамику. Основной эффект заключается в достижении необходимого уплотнения материала и прочности за долю времени, требуемого обычными методами, обычно сокращая процесс с нескольких часов до менее чем одного часа. Это достигается за счет очень быстрых циклов нагрева и охлаждения.

Основной эффект высокоскоростного спекания — значительное сокращение времени обработки. Однако эта скорость влечет за собой критический компромисс: процесс должен быть точно контролируем для обеспечения равномерного нагрева и охлаждения, что крайне важно для достижения той же плотности, прочности и структурной целостности, что и при традиционных, более медленных методах.

Цель спекания: от порошка к твердому телу

Спекание — это фундаментальный процесс, который придает цирконию его окончательные, прочные свойства. Понимание традиционного процесса является ключом к пониманию эффектов его ускорения.

Что такое спекание?

Спекание — это термическая обработка, которая сплавляет керамические частицы в твердую, когерентную массу. Это достигается путем нагрева ниже точки плавления материала, что приводит к связыванию отдельных зерен.

Этот критический шаг превращает предварительно спеченный, «сырой» цирконий в функциональный, несущий нагрузку материал. Окончательные механические свойства почти полностью определяются успехом этого этапа.

Роль микроскопических изменений

На микроскопическом уровне спекание обусловлено уменьшением поверхностной энергии мелких порошковых частиц. Большая площадь поверхности этих мелких частиц создает мощный стимул для их связывания, снижая общую энергию системы.

В ходе этого процесса атомы диффундируют через границы частиц, заполняя пустоты (поры) между ними. Этот перенос материала приводит к тому, что объект становится плотнее и прочнее.

Ключевые результаты: плотность и усадка

Наиболее заметным эффектом спекания является значительная усадка, поскольку пространство, ранее занимаемое порами, устраняется.

Это уменьшение пористости напрямую приводит к увеличению плотности. Правильно спеченная циркониевая деталь будет иметь очень мало внутренних пустот, что крайне важно для ее высокой механической прочности и сопротивления разрушению.

Влияние высокоскоростных циклов

Высокоскоростное спекание направлено на достижение того же результата, что и обычное спекание, но за гораздо более короткий срок. Это ускорение имеет прямые последствия для материала.

Фактор времени

Наиболее значительным эффектом является резкое сокращение времени цикла. Обычный процесс спекания может занимать 8-12 часов, в то время как высокоскоростной цикл может быть завершен всего за 30-60 минут. Это обеспечивает огромный прирост эффективности в производственных условиях, таких как зуботехнические лаборатории.

Проблема быстрого нагрева

Для достижения такой скорости печь должна очень быстро нагревать цирконий. Если это не контролируется идеально, может возникнуть значительная разница температур между поверхностью и сердцевиной материала.

Этот термический градиент может привести к неполному спеканию в центре, что приведет к более слабому, менее плотному конечному продукту.

Риск термического шока

Не менее важна фаза охлаждения. Быстрое охлаждение может вызвать внутренние напряжения в керамической структуре.

В крайних случаях это может привести к термическому шоку, вызывая микротрещины, которые ставят под угрозу долговечность и структурную целостность материала, даже если они не видны.

Понимание компромиссов скорости

Хотя высокоскоростное спекание эффективно, оно не обходится без компромиссов. Успех процесса полностью зависит от качества оборудования и конкретной формулы циркониевого материала.

Механическая прочность

При правильном выполнении с использованием проверенного оборудования и материалов высокоскоростное спекание может производить цирконий с механической прочностью, сравнимой с той, что достигается традиционными методами. Однако плохо выполненный быстрый цикл гораздо чаще приводит к более слабой детали, чем плохой традиционный цикл.

Плотность и пористость

Основная цель устранения пористости остается прежней. Проблема с высокоскоростными циклами заключается в том, чтобы дать достаточно времени для выхода газа, запертого в порах, прежде чем материал полностью уплотнится вокруг них. Современные высококачественные циркониевые блоки разработаны для облегчения этого быстрого уплотнения.

Точность размеров

Усадка — неизбежная и рассчитанная часть процесса. Основной риск при высокоскоростном спекании — неравномерная усадка из-за неравномерного нагрева. Это может привести к деформации или потере точности, что является критическим сбоем для применений, требующих точных размеров, таких как зубные коронки или мосты.

Правильный выбор для вашего применения

Выбор подходящего метода спекания зависит от баланса между необходимостью скорости и требованием качества и постоянства материала.

- Если ваш основной акцент делается на максимальной скорости производства: Высокоскоростное спекание — очевидный выбор, но вы должны использовать печь и циркониевые материалы, которые были специально разработаны и проверены для совместной работы в этих быстрых циклах.

- Если ваш основной акцент делается на абсолютной целостности материала для самых требовательных случаев: Обычное, медленное спекание остается золотым стандартом для обеспечения равномерных, бездефектных результатов, хотя разрыв в качестве сокращается с современной технологией.

- Если вы сталкиваетесь с непостоянными результатами, такими как сколы или трещины: Ваш первый шаг должен заключаться в проверке того, что высокоскоростной цикл вашей печи идеально откалиброван и что используемый вами цирконий явно одобрен производителем для этого цикла.

В конечном итоге, успешное высокоскоростное спекание основано на точно контролируемой системе, где материал, оборудование и процесс проверены на гармоничную работу.

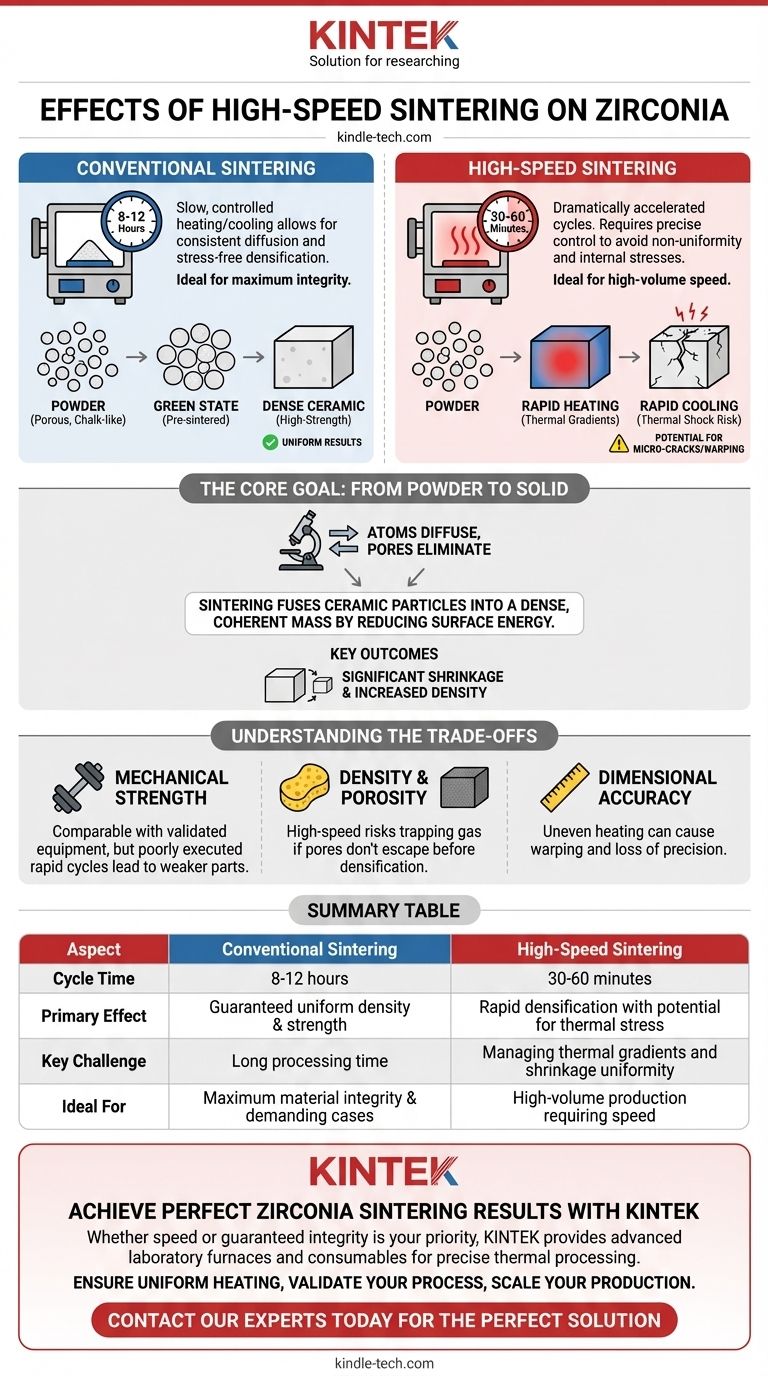

Сводная таблица:

| Аспект | Обычное спекание | Высокоскоростное спекание |

|---|---|---|

| Время цикла | 8-12 часов | 30-60 минут |

| Основной эффект | Гарантированная равномерная плотность и прочность | Быстрое уплотнение с потенциалом термического напряжения |

| Ключевая проблема | Длительное время обработки | Управление термическими градиентами и равномерностью усадки |

| Идеально для | Максимальная целостность материала и требовательные случаи | Высокообъемное производство, требующее скорости |

Добейтесь идеальных результатов спекания циркония с KINTEK

Независимо от того, что ваша лаборатория ставит в приоритет — скорость высокоскоростного спекания или гарантированную целостность обычных циклов, правильное оборудование имеет решающее значение. KINTEK специализируется на передовых лабораторных печах и расходных материалах, разработанных для точной термической обработки.

Мы предлагаем решения, которые помогают зуботехническим лабораториям и материаловедам:

- Обеспечить равномерный нагрев: Предотвратить внутренние напряжения и микротрещины с помощью точно контролируемых печей.

- Проверить ваш процесс: Используйте оборудование и материалы, проверенные на гармоничную работу для получения стабильных, высокопрочных результатов.

- Масштабировать ваше производство: Увеличить пропускную способность без ущерба для конечного качества ваших циркониевых компонентов.

Не позволяйте проблемам спекания ограничивать потенциал вашей лаборатории. Свяжитесь с нашими экспертами сегодня через нашу форму, чтобы найти идеальное решение для спекания для ваших конкретных циркониевых материалов и требований к применению.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для искрового плазменного спекания SPS

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Что такое предварительно спеченная диоксид циркония? Ключ к фрезерованию прочных и точных стоматологических реставраций

- Какие существуют типы керамики в стоматологии? Выберите правильный материал для прочности и эстетики

- Можно ли отремонтировать сломанный фарфоровый зуб? Руководство по долговечным стоматологическим решениям

- Что такое зуботехническая керамическая печь? Прецизионная печь для высокопрочных эстетичных реставраций

- Безопасен ли диоксид циркония для зубов? Откройте для себя преимущества биосовместимого, долговечного стоматологического материала

- Что такое зуботехническая печь? Прецизионная печь для создания прочных и реалистичных зубных реставраций

- Почему высокоточные вакуумные спекательные печи предпочтительнее традиционных методов для биофункциональной стоматологической керамики?

- Какая температура у зубоврачебной спекательной печи? Освоение температурного цикла, специфичного для материала