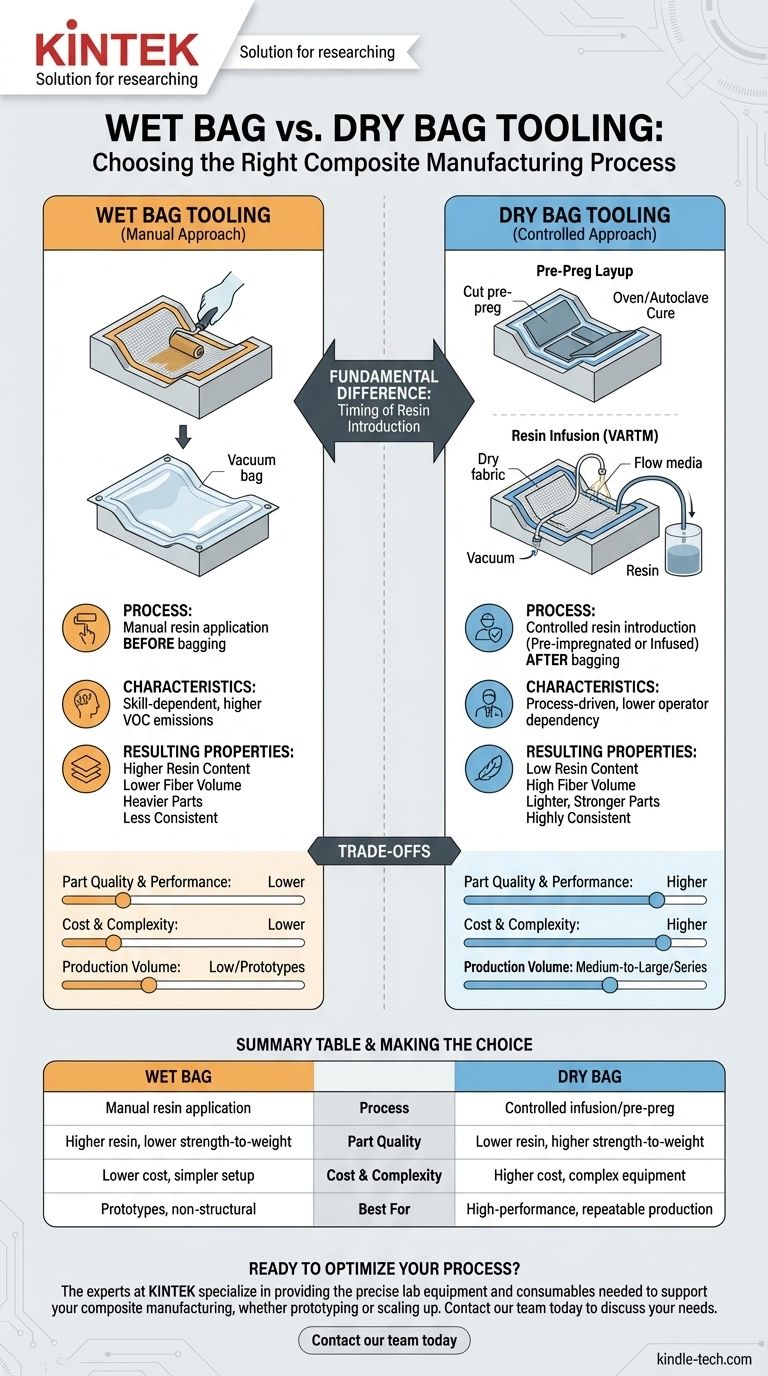

Фундаментальное различие между оснасткой для мокрого и сухого формования заключается в том, когда жидкая смола вводится в армирующую ткань. В процессе мокрого формования смола вручную наносится на ткань до того, как вакуумный мешок будет загерметизирован. В процессе сухого формования, например, с использованием препрегов или инфузии смолы, мешок герметизируется поверх стопки сухой или предварительно пропитанной ткани, и жидкая смола либо уже присутствует в контролируемом состоянии, либо вводится позже.

Ваш выбор между этими методами — это прямой компромисс между стоимостью и контролем. Мокрое формование — это более простой и менее затратный процесс, в то время как методы сухого формования обеспечивают превосходный контроль над содержанием смолы, что приводит к получению более легких, прочных и повторяемых композитных деталей.

Разбор оснастки для мокрого формования (Ручной подход)

Оснастка для мокрого формования, часто называемая «мокрым наложением с вакуумной укладкой», является развитием самого базового процесса производства композитов с открытой формы. Он добавляет вакуумное давление к ручному ламинированию для улучшения консолидации.

Процесс в общих чертах

Сначала сухие армирующие ткани, такие как стекловолокно или углеродное волокно, помещаются в форму. Затем жидкая смола наливается на ткань и вручную втирается инструментами, такими как ракли и валики.

После того как ткань пропитана, поверх укладывается ряд расходных материалов (разделительный слой, разделительная пленка, дышащий слой), и вся сборка герметизируется под вакуумным мешком. Затем вакуумный насос удаляет захваченный воздух и прикладывает атмосферное давление для уплотнения ламината.

Ключевые характеристики

Этот метод сильно зависит от навыков техника. На конечное качество, содержание смолы и наличие пустот напрямую влияет то, насколько хорошо смола была нанесена и распределена вручную.

Поскольку ламинирование происходит в условиях открытого воздуха до запечатывания мешка, это также может привести к более высоким выбросам летучих органических соединений (ЛОС).

Свойства полученной детали

Мокрое формование обычно приводит к получению деталей с более высоким содержанием смолы и, следовательно, с более низкой объемной долей волокна. Это делает конечный компонент тяжелее и менее жестким или прочным, чем деталь, изготовленная с помощью более контролируемого процесса. Ручной характер также может привести к более высокому содержанию пустот и несоответствию между деталями.

Разбор оснастки для сухого формования (Контролируемый подход)

«Сухое формование» — это более широкий термин, охватывающий два основных метода производства с более высокими эксплуатационными характеристиками: ламинирование препрегами и инфузия смолы. Оба определяются введением смолы контролируемым образом.

Метод 1: Укладка препрегов

В этом процессе армирующая ткань предварительно пропитывается точным количеством катализированной смолы, известной как «препрег». Этот материал хранится в замороженном состоянии для предотвращения отверждения.

Техники вырезают и укладывают материал препрега, который на ощупь «сухой», в форму. Затем вакуумный мешок герметизируется, а деталь отверждается в печи или автоклаве, который обеспечивает как нагрев, так и повышенное давление для уплотнения ламината. Во время укладки жидкая смола не обрабатывается.

Метод 2: Инфузия смолы (VARTM)

Инфузия смолы начинается с укладки полностью сухой ткани в форму. Над стопкой ткани устраивается сложная сеть трубок и распределительной среды перед герметизацией вакуумного мешка.

После достижения идеального вакуума открывается впускная трубка для смолы, и вакуум всасывает точный, предварительно отмеренный объем жидкой смолы через сухую ткань, полностью пропитывая ее. Это истинный процесс с закрытой формой.

Свойства полученной детали

Оба метода сухого формования дают детали с низким содержанием смолы и очень высокой, постоянной объемной долей волокна. Эта оптимизация приводит к получению максимально легких и прочных деталей. Процесс, управляемый процессом, снижает зависимость от оператора и дает чрезвычайно стабильные, высококачественные компоненты с минимальным количеством пустот.

Понимание компромиссов: Сравнение лоб в лоб

Выбор правильного процесса требует четкого понимания компромиссов, на которые вы готовы пойти в отношении производительности, стоимости и сложности.

Качество и производительность детали

Методы сухого формования превосходят. Точный контроль над соотношением волокна и смолы, критически важный показатель в композитах, является основной причиной, по которой препреги и инфузия используются для аэрокосмической, автоспортивной и других высокопроизводительных применений. Мокрое формование не может достичь такого уровня оптимизации.

Стоимость и сложность

Мокрое формование — явный победитель по низкой стоимости и простоте. Материалы дешевле, оснастка менее сложна, и требуется минимальное оборудование — часто только форма и вакуумный насос.

Препреги требуют дорогих материалов и холодильного хранения, а отверждение часто требует калиброванной печи или автоклава стоимостью в миллионы долларов. Инфузия смолы требует более сложной схемы укладки мешка и более глубокого понимания динамики потока смолы.

Объем производства и согласованность

Мокрое формование отлично подходит для единичных деталей и прототипов. Однако его ручной характер затрудняет достижение идеальной согласованности между несколькими деталями.

Методы сухого формования созданы для повторяемости. Как только процесс проверен для инфузии или установлен цикл отверждения для препрега, вы можете с уверенностью производить почти идентичные детали, что делает их идеальными для серийного производства.

Выбор правильного процесса для вашей цели

Лучший процесс — это тот, который соответствует конкретным требованиям вашего проекта.

- Если ваш основной фокус — недорогое прототипирование или неконструкционные компоненты: Мокрое формование обеспечивает самую простую точку входа и вполне подходит для многих применений.

- Если ваш основной фокус — максимальное соотношение прочности к весу: Укладка препрегов, особенно при отверждении в автоклаве, является неоспоримым отраслевым стандартом для максимальной производительности.

- Если ваш основной фокус — повторяющееся качество для деталей среднего и большого размера: Инфузия смолы обеспечивает превосходный баланс, обеспечивая производительность, близкую к препрегу, без высоких затрат на материалы и хранение.

В конечном счете, выбор правильного процесса производства композитов заключается в сопоставлении присущих методу возможностей с вашей конечной целью.

Сводная таблица:

| Аспект | Оснастка для мокрого формования | Оснастка для сухого формования |

|---|---|---|

| Процесс | Ручное нанесение смолы перед укладкой мешка | Контролируемая инфузия смолы или укладка препрега |

| Качество детали | Более высокое содержание смолы, более низкое соотношение прочности к весу | Более низкое содержание смолы, более высокое соотношение прочности к весу |

| Стоимость и сложность | Более низкая стоимость, более простая установка | Более высокая стоимость, более сложное оборудование |

| Лучше всего подходит для | Прототипы, низкообъемные, неконструкционные детали | Высокопроизводительное, повторяемое производство |

Готовы оптимизировать свой процесс производства композитов?

Выбор между оснасткой для мокрого и сухого формования имеет решающее значение для достижения правильного баланса производительности, стоимости и согласованности в ваших композитных деталях. Специалисты KINTEK специализируются на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для поддержки вашего производства композитов, независимо от того, создаете ли вы прототипы с помощью мокрого формования или масштабируете производство с помощью методов сухого формования, таких как инфузия смолы.

Мы понимаем уникальные проблемы лабораторных и производственных сред. Позвольте нам помочь вам выбрать правильные инструменты — от вакуумных насосов и печей до расходных материалов — чтобы обеспечить эффективность, повторяемость и успех вашего процесса.

Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные потребности и узнать, как решения KINTEK могут улучшить ваш рабочий процесс с композитами.

Визуальное руководство

Связанные товары

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Электрический лабораторный изостатический пресс с раздельной конструкцией для холодного изостатического прессования

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

Люди также спрашивают

- Какую функцию выполняет графитовая форма при вакуумном горячем прессовании? Оптимизируйте процесс спекания Mg(Al1-xCrx)2O4

- Как называются части пресс-формы? Руководство по компонентам и функциям литьевой формы

- Как штампы для Углового Прессования Равноканального (ECAP) и оборудование для работы под давлением улучшают свойства стали FM? Освойте измельчение микроструктуры и прочность зерна

- Какова основная цель прессовых форм для твердотельных аккумуляторов? Обеспечение стабильности и контакта интерфейса

- Какую роль играет пресс-форма при прессовании таблеток электролита и электрода? Максимизация производительности аккумулятора

- Как называется верхняя половина пресс-формы? Полость (сторона А) объясняется для лучшего литья под давлением

- Какую функцию выполняют высокопрочные графитовые формы при спекании CoSb3? Повышение плотности и чистоты для термоэлектриков

- Что такое процесс горячего прессования? Пошаговое руководство по компрессионному формованию