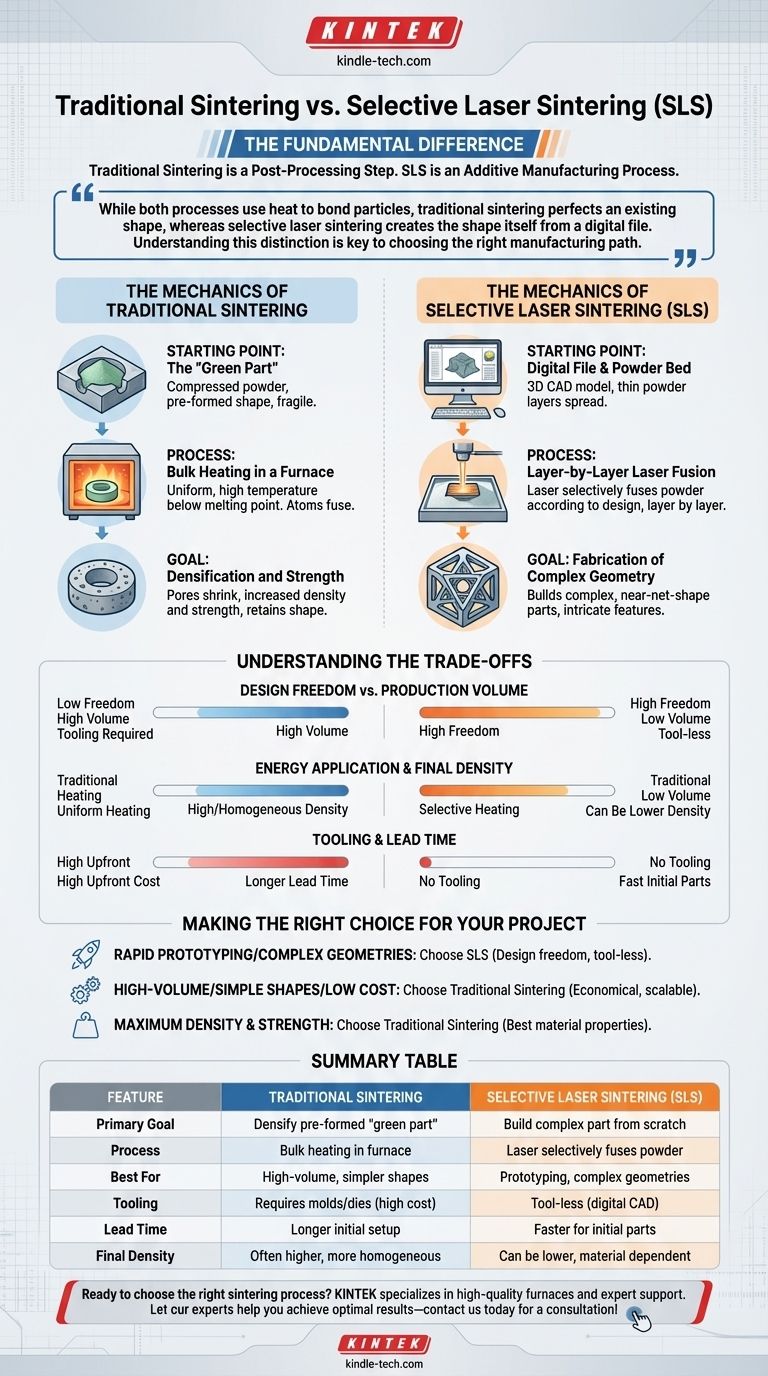

Фундаментальное различие заключается в их производственном подходе. Традиционное спекание — это этап постобработки, при котором весь предварительно сформированный объект нагревается для увеличения его плотности и прочности. Напротив, селективное лазерное спекание (SLS) — это аддитивный производственный процесс, который создает объект с нуля, используя лазер для послойного сплавления порошкообразного материала.

Хотя оба процесса используют тепло для связывания частиц, традиционное спекание совершенствует существующую форму, тогда как селективное лазерное спекание создает саму форму из цифрового файла. Понимание этого различия является ключом к выбору правильного производственного пути.

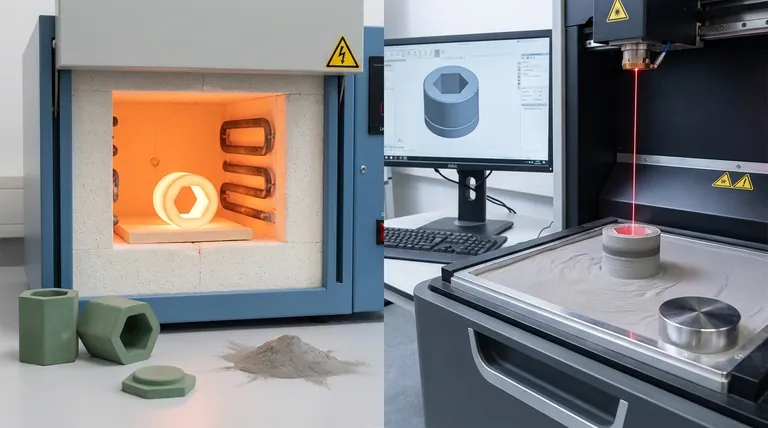

Механика традиционного спекания

Традиционное спекание — это фундаментальный процесс в порошковой металлургии, керамике и других материаловедческих дисциплинах. Его основная цель — не создание формы, а превращение хрупкого, пористого объекта в твердый, прочный.

Отправная точка: «Сырая деталь»

Процесс начинается с «сырой детали» — компонента, сформированного путем прессования порошка в желаемую форму с использованием матрицы или пресс-формы. Эта деталь достаточно прочна для обработки, но ей не хватает окончательной прочности и плотности, необходимых для ее применения.

Процесс: объемный нагрев в печи

Сырая деталь помещается в печь и нагревается до высокой температуры, обычно ниже точки плавления материала. Этот равномерный, окружающий нагрев вызывает диффузию атомов в отдельных частицах порошка через границы, сплавляя их вместе.

Цель: уплотнение и прочность

По мере сплавления частиц поры и пустоты между ними уменьшаются или полностью закрываются. В результате получается компонент, который значительно плотнее, прочнее и менее пористый, чем исходная сырая деталь, при этом в значительной степени сохраняя свою первоначальную форму.

Механика селективного лазерного спекания (SLS)

Селективное лазерное спекание — это тип 3D-печати, который относится к аддитивному производству. Оно создает детали непосредственно из цифрового проекта без необходимости использования форм или оснастки.

Отправная точка: цифровой файл и порошковый слой

Процесс начинается с 3D-модели CAD и машины, содержащей слой мелкого полимерного, металлического или керамического порошка. Валик или лезвие распределяет тонкий, равномерный слой этого порошка по платформе для построения.

Процесс: послойное лазерное сплавление

Под руководством CAD-файла мощный лазер выборочно сканирует поперечное сечение детали на поверхности порошкового слоя. Энергия лазера нагревает порошок ровно настолько, чтобы расплавить или сплавить частицы вместе в этой конкретной области. Затем платформа опускается, наносится новый слой порошка, и процесс повторяется.

Цель: изготовление сложной геометрии

Целью SLS является создание полной детали, близкой к окончательной форме, с нуля. Поскольку она строится слой за слоем, она может производить невероятно сложные геометрии, внутренние каналы и замысловатые элементы, которые невозможно создать с помощью традиционного формования и спекания.

Понимание компромиссов

Выбор между этими двумя методами требует четкого понимания их неотъемлемых сильных и слабых сторон, которые напрямую связаны с их различными механизмами.

Свобода дизайна против объема производства

SLS предлагает почти неограниченную геометрическую свободу, что делает его идеальным для прототипов, нестандартных деталей и сложного мелкосерийного производства. Традиционное спекание, которое основано на использовании форм для создания сырой детали, лучше подходит для крупносерийного производства более простых, повторяющихся форм, где затраты на оснастку могут быть амортизированы.

Применение энергии и конечная плотность

Селективный нагрев SLS эффективен для создания формы, но иногда может приводить к более низкой конечной плотности и различным микроструктурам материала по сравнению с традиционными методами. Равномерный, длительный нагрев в печи во время традиционного спекания часто производит детали с более высокой плотностью и более однородными механическими свойствами.

Оснастка и время выполнения заказа

SLS — это «безинструментальный» процесс, что означает, что вы можете перейти от цифрового файла к физической детали очень быстро. Традиционное спекание требует значительных первоначальных инвестиций времени и денег для создания форм или матриц для сырой детали, что приводит к более длительным первоначальным срокам выполнения заказа.

Правильный выбор для вашего проекта

Ваше решение должно полностью зависеть от целей вашего проекта в отношении геометрии, объема и характеристик материала.

- Если ваша основная цель — быстрое прототипирование или сложные, индивидуальные геометрии: SLS — лучший выбор благодаря свободе дизайна и безинструментальному характеру.

- Если ваша основная цель — крупносерийное производство простой формы с минимально возможными затратами: Традиционное спекание — более экономичное и масштабируемое решение.

- Если ваша основная цель — достижение максимально возможной плотности материала и механической прочности: Процессы традиционного спекания, особенно в сочетании с давлением, часто дают наилучшие свойства материала.

В конечном итоге, выбор правильного метода означает согласование возможностей процесса с вашими конкретными производственными потребностями.

Сводная таблица:

| Характеристика | Традиционное спекание | Селективное лазерное спекание (SLS) |

|---|---|---|

| Основная цель | Уплотнение и упрочнение предварительно сформированной «сырой детали» | Создание сложной детали с нуля (аддитивное производство) |

| Процесс | Объемный нагрев всей детали в печи | Лазер выборочно сплавляет порошок слой за слоем |

| Лучше всего подходит для | Крупносерийное производство более простых форм | Прототипирование, нестандартные детали и сложные геометрии |

| Оснастка | Требуются формы/матрицы (высокие первоначальные затраты) | Безинструментальный (использует цифровой CAD-файл) |

| Время выполнения заказа | Более длительная первоначальная настройка | Быстрее для первоначальных деталей и прототипов |

| Плотность готовой детали | Часто выше и более однородна | Может быть ниже, в зависимости от материала и настроек |

Готовы выбрать правильный процесс спекания для вашего проекта? Правильное лабораторное оборудование имеет решающее значение для успеха. KINTEK специализируется на высококачественных печах для традиционного спекания и оказывает экспертную поддержку по всем вашим лабораторным потребностям. Позвольте нашим экспертам помочь вам достичь оптимальных результатов — свяжитесь с нами сегодня для консультации!

Визуальное руководство

Связанные товары

- Пресс-форма для полигонов для лаборатории

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Высокопроизводительная лабораторная сублимационная сушилка для исследований и разработок

Люди также спрашивают

- Почему при горячем прессовании твердых полимерных электролитов используются специальные пресс-формы?

- Какую роль играют высокотемпературные пресс-формы в изготовлении SiCp/Al? Улучшение уплотнения и термической однородности

- Как индивидуальные графитовые пресс-формы способствуют созданию композитов Al-20% Si/графитовые хлопья? Оптимизация микроструктуры и проводимости

- Какова основная функция высокопрочных графитовых форм? Повышение эффективности вакуумного горячего прессования и спекания

- Какова продолжительность жизни плесени? Она бессмертна, если вы не контролируете влажность