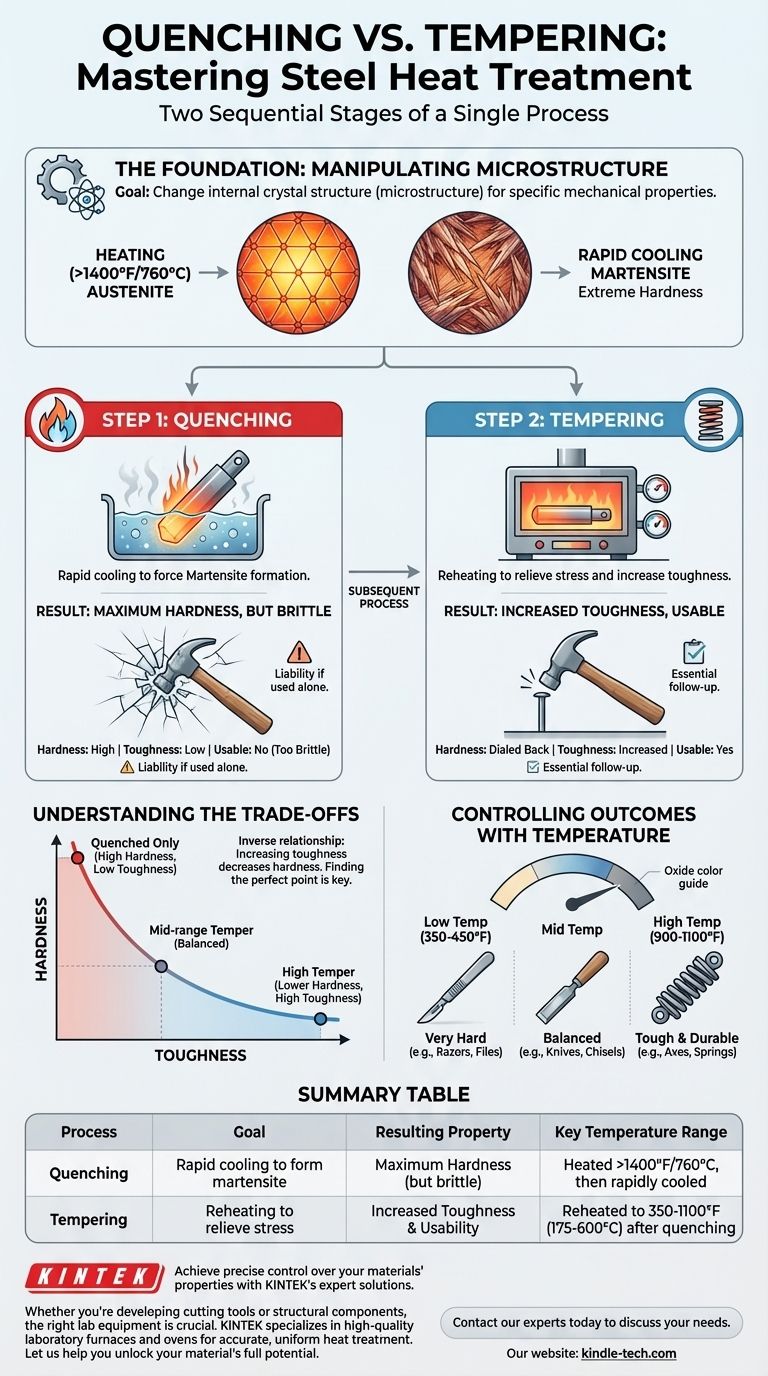

Коротко говоря, закалка и отпуск — это два различных, последовательных этапа единого процесса термообработки. Закалка — это быстрое охлаждение стали, чтобы сделать ее чрезвычайно твердой, но также хрупкой. Отпуск — это последующий процесс нагрева при более низкой температуре, который уменьшает эту хрупкость, повышает вязкость и делает сталь пригодной для ее предполагаемого использования.

Основная ошибка заключается в рассмотрении закалки и отпуска как альтернатив. На самом деле, это две стороны одной медали: вы закаливаете, чтобы создать максимальную твердость, а затем отпускаете, чтобы снизить эту твердость до точного уровня вязкости, необходимого для вашего применения.

Основа: Зачем мы подвергаем сталь термообработке

Цель: Манипулирование микроструктурой

Свойства стали — ее твердость, вязкость и гибкость — определяются ее внутренней кристаллической структурой, известной как микроструктура.

Термообработка — это контролируемый процесс нагрева и охлаждения стали для целенаправленного изменения этой микроструктуры и достижения определенного, желаемого набора механических свойств.

Ключевые игроки: Аустенит и Мартенсит

Когда вы нагреваете сталь выше определенной критической температуры (обычно выше 1400°F или 760°C), ее внутренняя структура превращается в состояние, называемое аустенитом.

Если вы очень быстро охладите ее из этого состояния, вы зафиксируете атомы углерода в новой, сильно напряженной, игольчатой структуре, называемой мартенситом. Именно эта мартенситная структура придает стали ее исключительную твердость.

Шаг 1: Закалка для максимальной твердости

Цель закалки

Единственная цель закалки — достаточно быстро охладить сталь, чтобы вызвать образование мартенсита. Цель состоит в достижении максимальной потенциальной твердости стали.

Процесс

Сначала стальная деталь равномерно нагревается до полного превращения в аустенит. Она выдерживается при этой температуре достаточно долго, чтобы изменение было равномерным по всей детали.

Затем деталь погружается в охлаждающую среду для чрезвычайно быстрого падения температуры.

Результат: Твердая, но хрупкая

Сразу после успешной закалки сталь достигает своей максимальной твердости. Однако она также находится под огромным внутренним напряжением и является чрезвычайно хрупкой.

В этом состоянии сталь похожа на стекло. Она очень хорошо сопротивляется царапинам и истиранию, но разобьется, если ее уронить или сильно ударить. Почти для всех применений эта хрупкость делает деталь бесполезной и ненадежной.

Шаг 2: Отпуск для повышения вязкости

Цель отпуска

Отпуск — это важный последующий шаг, который делает закаленную сталь практичной. Его цель — снять внутренние напряжения, возникшие во время закалки, и обменять часть экстремальной, непригодной твердости на столь необходимую вязкость.

Вязкость — это способность материала поглощать энергию и деформироваться без разрушения. Это противоположность хрупкости.

Процесс

Закаленная, хрупкая деталь очищается, а затем осторожно повторно нагревается до температуры значительно ниже критической точки, при которой образовался аустенит (обычно от 350°F до 1100°F или от 175°C до 600°C).

Деталь выдерживается при этой температуре отпуска в течение определенного времени, позволяя микроструктуре расслабиться и слегка перестроиться. Затем она охлаждается до комнатной температуры.

Контроль результата с помощью температуры

Температура отпуска является наиболее критической переменной.

- Более низкие температуры отпуска (например, 350-450°F) снимают лишь небольшое количество напряжения. Это приводит к очень твердой детали с лишь небольшим увеличением вязкости, подходящей для таких вещей, как напильники или лезвия бритв.

- Более высокие температуры отпуска (например, 900-1100°F) снимают гораздо больше напряжения. Это приводит к значительно более вязкой, более пластичной детали с меньшей твердостью, подходящей для пружин, топоров или конструкционных элементов.

По мере нагрева стали на ее поверхности образуется тонкий оксидный слой, создающий отчетливые цвета (от светло-соломенного до синего и серого), которые служат надежным визуальным ориентиром для достигнутой температуры.

Понимание компромиссов

Кривая твердости против вязкости

Самый важный принцип, который нужно понять, — это обратная зависимость между твердостью и вязкостью. Когда вы отпускаете кусок стали, по мере увеличения ее вязкости вы неизбежно уменьшаете ее твердость. Вы не можете максимизировать оба показателя.

Искусство термообработки заключается в поиске идеальной точки на этой кривой для вашего конкретного применения.

Проблема только с закалкой

Деталь, которая только закалена, является обузой. Закаленный нож может быть невероятно острым, но он может сломаться пополам при нарезке моркови. Закаленный молоток может разбиться при первом ударе. Вот почему отпуск почти никогда не является необязательным шагом.

Риск переотпуска

Нагрев стали до слишком высокой температуры во время отпуска или слишком длительное выдерживание ее при этой температуре может сделать ее слишком мягкой. Переотпущенный нож не будет держать заточку, а переотпущенная пружина не вернется к своей форме.

Правильный выбор для вашего применения

Конечные свойства вашей стали являются прямым результатом выбранной вами температуры отпуска.

- Если ваша основная цель — экстремальная твердость и износостойкость (например, режущие инструменты, напильники): Используйте низкую температуру отпуска, чтобы сохранить максимальную твердость, добавляя лишь достаточную вязкость для предотвращения сколов.

- Если ваша основная цель — ударопрочность и долговечность (например, топоры, молотки, конструкционные детали): Используйте высокую температуру отпуска, чтобы пожертвовать твердостью в пользу получения максимально возможной вязкости.

- Если ваша основная цель — сбалансированная производительность (например, долота, ножи, пружины): Используйте среднюю температуру отпуска для достижения компромисса, который обеспечивает хорошую твердость и хорошую вязкость.

Овладев взаимосвязью между закалкой и отпуском, вы получаете полный контроль над конечными характеристиками вашей стали.

Сводная таблица:

| Процесс | Цель | Получаемое свойство | Ключевой температурный диапазон |

|---|---|---|---|

| Закалка | Быстрое охлаждение для образования мартенсита | Максимальная твердость (но хрупкая) | Нагрев выше критической точки (~1400°F/760°C), затем быстрое охлаждение |

| Отпуск | Повторный нагрев для снятия напряжения | Повышенная вязкость и пригодность к использованию | Повторный нагрев до 350-1100°F (175-600°C) после закалки |

Добейтесь точного контроля над свойствами ваших материалов с помощью экспертных решений KINTEK.

Независимо от того, разрабатываете ли вы режущие инструменты, требующие исключительной твердости, или конструкционные элементы, нуждающиеся в превосходной ударопрочности, правильное лабораторное оборудование имеет решающее значение для совершенствования процессов закалки и отпуска. KINTEK специализируется на высококачественных лабораторных печах, сушильных шкафах и расходных материалах, которые обеспечивают точный контроль температуры и равномерный нагрев, необходимые для надежной термообработки.

Позвольте нам помочь вам раскрыть весь потенциал вашего материала. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности и найти идеальное оборудование для вашей лаборатории.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Какие меры предосторожности следует соблюдать при отжиге? Обеспечение целостности и характеристик материала

- Какова температура печи? Это зависит от вашего процесса и типа печи

- Для чего используется термообработка литья? Повышение прочности, долговечности и эксплуатационных характеристик

- Что такое процесс плавки в электродуговой печи? Пошаговое руководство по эффективному производству стали

- Какие материалы используются при высокотемпературной пайке? Соединение суперсплавов, керамики и многое другое

- Какова роль промышленной вакуумной сушильной печи в синтезе Y3Si2C2? Предотвращение окисления и обеспечение чистоты

- Почему для термической обработки нержавеющей стали Cr-Ni-Ti требуется высокотемпературная печь? Оптимизация обтяжки.

- Каковы области применения отжига в промышленности? Повышение обрабатываемости и надежности материалов