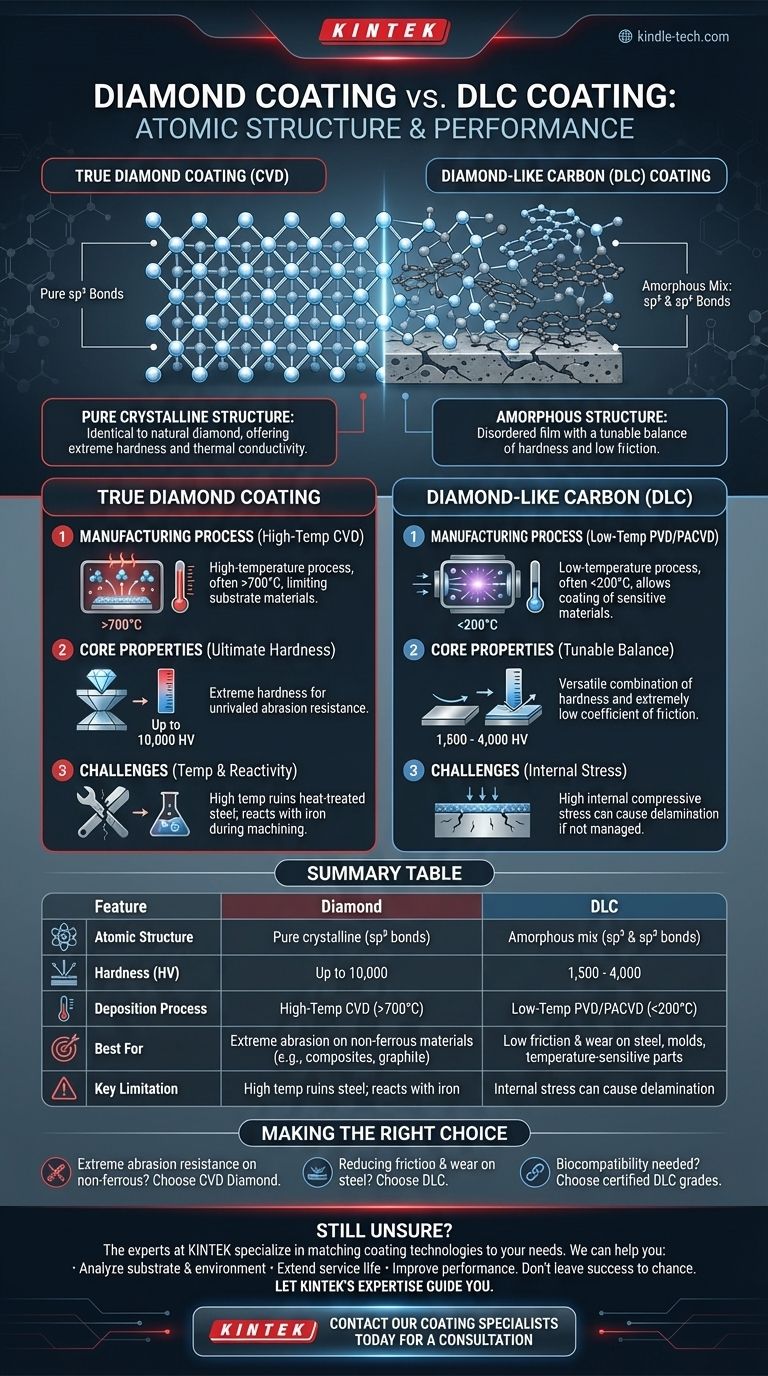

На фундаментальном уровне разница между алмазным покрытием и покрытием из алмазоподобного углерода (DLC) заключается в атомной структуре. Истинное алмазное покрытие состоит из чистых атомов углерода, запертых в жесткой кристаллической решетке (связи sp3), идентичной природному алмазу. В отличие от него, DLC представляет собой аморфную пленку, содержащую смесь алмазоподобных (sp3) и графитоподобных (sp2) углеродных связей, что создает беспорядочную, стеклоподобную структуру. Это единственное различие в атомной компоновке определяет их свойства, методы изготовления и конечное применение.

Выбор заключается не просто в том, какое покрытие «тверже». Он заключается в согласовании фундаментальных свойств покрытия с вашим конкретным материалом подложки и условиями эксплуатации. Истинный алмаз обеспечивает непревзойденную твердость при значительных ограничениях применения, в то время как DLC обеспечивает универсальный баланс твердости, низкого трения и технологической гибкости.

Что такое истинное алмазное покрытие?

Истинное алмазное покрытие, часто получаемое методом химического осаждения из газовой фазы (CVD), представляет собой слой чистого поликристаллического алмаза. Это не «похожее на алмаз»; это и есть алмаз.

Кристаллическая структура: чистые связи sp³

Представьте истинное алмазное покрытие как идеально построенную кирпичную стену. Каждый атом углерода связан с четырьмя другими атомами в тетраэдрической конфигурации sp3. Эта жесткая, однородная структура придает алмазу его легендарную твердость и теплопроводность.

Процесс изготовления: высокотемпературный CVD

Эта структура обычно достигается с помощью высокотемпературных процессов (часто >700°C), таких как CVD с горячей нитью. Газы нагреваются до экстремальных температур, позволяя атомам углерода осаждаться на поверхности и организовываться в кристаллическую алмазную пленку.

Основные свойства: максимальная твердость

Основное преимущество — его экстремальная твердость (до 10 000 HV), что делает его лучшим покрытием для защиты от истирания. Он также обладает исключительной теплопроводностью, которая помогает отводить тепло от режущей кромки.

Что такое алмазоподобный углерод (DLC)?

DLC — это не один материал, а широкий класс аморфных углеродных покрытий. Они получили свое название от того факта, что они обладают многими желательными свойствами алмаза, не являясь при этом истинным кристаллическим алмазом.

Аморфная структура: смесь sp³ и sp²

Если алмаз — это идеальная кирпичная стена, то DLC — это высокоэффективный бетон, состоящий из сцепленных кирпичей (связи sp3) и скользких слоев раствора (графитоподобные связи sp2). Эта беспорядочная структура лишена дальнего порядка. Контролируя соотношение связей sp3 и sp2, производители могут настраивать свойства покрытия.

Процесс изготовления: низкотемпературный PVD/PACVD

DLC почти всегда наносится с использованием низкотемпературных процессов физического осаждения из паровой фазы (PVD) или плазменно-усиленного CVD (PACVD), часто при температуре ниже 200°C. Это критическое преимущество, поскольку оно позволяет наносить покрытия на термочувствительные материалы, такие как закаленная сталь, алюминий и даже пластик.

Основные свойства: настраиваемый баланс

Ключевое свойство DLC — универсальность. Хотя он не такой твердый, как настоящий алмаз (обычно 1 500 - 4 000 HV), он обеспечивает отличное сочетание твердости и чрезвычайно низкого коэффициента трения благодаря графитоподобным связям sp2.

Понимание компромиссов и ограничений

Выбор неправильного покрытия может привести к преждевременному выходу из строя. Ограничения каждого так же важны, как и их сильные стороны.

Проблема алмаза: температура и реакционная способность

Высокая температура нанесения CVD-алмаза резко ограничивает материалы, на которые его можно наносить. Вы не можете нанести покрытие на закаленную инструментальную сталь, не испортив ее термообработку.

Кроме того, при высоких температурах, возникающих при обработке стали, алмаз вступает в реакцию с железом, что приводит к быстрой деградации покрытия. Это делает алмазные покрытия непригодными для обработки черных металлов.

Проблема DLC: внутреннее напряжение

Беспорядочная структура DLC может создавать высокие уровни внутреннего остаточного напряжения внутри пленки. Если это напряжение не контролируется должным образом с помощью адгезионных слоев и контроля процесса, оно может привести к расслоению или сколам покрытия, особенно при нанесении толстых слоев.

Сделайте правильный выбор для вашего применения

Ваше окончательное решение должно определяться исключительно материалом, который вы покрываете, и проблемой, которую вы пытаетесь решить.

- Если ваша основная цель — экстремальная стойкость к истиранию на цветных материалах (например, при обработке композитов, графита или алюминия с высоким содержанием кремния): Истинное CVD-алмазное покрытие является лучшим выбором для максимального срока службы инструмента.

- Если ваша основная цель — снижение трения и износа на стали или других термочувствительных компонентах (например, детали двигателей, пресс-формы или режущие инструменты для стали): DLC является более универсальным и часто единственным жизнеспособным вариантом из-за его низкотемпературного нанесения.

- Если ваша основная цель — биосовместимость для медицинских имплантатов или поверхностей, контактирующих с пищевыми продуктами: Специализированные, сертифицированные марки DLC являются отраслевым стандартом благодаря их инертности и смазывающей способности.

Понимание фундаментальной разницы между чистотой кристалла и универсальностью аморфного состояния — ключ к раскрытию правильной производительности для вашей конкретной инженерной задачи.

Сводная таблица:

| Характеристика | Алмазное покрытие | Покрытие DLC |

|---|---|---|

| Атомная структура | Чистая кристаллическая (связи sp³) | Аморфная смесь (связи sp³ и sp²) |

| Твердость (HV) | До 10 000 | 1 500 - 4 000 |

| Процесс нанесения | Высокотемпературный CVD (>700°C) | Низкотемпературный PVD/PACVD (<200°C) |

| Лучше всего подходит для | Экстремальное истирание на цветных материалах (например, композиты, графит) | Низкое трение и износ на стали, пресс-формах, термочувствительных деталях |

| Основное ограничение | Высокая температура портит сталь; вступает в реакцию с железом | Внутреннее напряжение может вызвать расслоение |

Все еще не уверены, какое покрытие подходит для вашего применения?

Выбор между алмазным покрытием и покрытием DLC — это критическое решение, которое напрямую влияет на производительность и долговечность ваших компонентов. Специалисты KINTEK специализируются на подборе передовых технологий нанесения покрытий для конкретных лабораторных и промышленных нужд.

Мы можем помочь вам:

- Проанализировать материал вашей подложки и условия эксплуатации для определения оптимального решения по покрытию.

- Продлить срок службы ваших режущих инструментов, пресс-форм и механических деталей.

- Повысить производительность с помощью покрытий, которые снижают трение, увеличивают твердость и повышают долговечность.

Не оставляйте успех вашего проекта на волю случая. Позвольте опыту KINTEK в области лабораторного оборудования и расходных материалов направить вас к правильному решению.

Свяжитесь с нашими специалистами по покрытиям сегодня для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Вращающийся платиновый дисковый электрод для электрохимических применений

Люди также спрашивают

- Как инструменты покрываются алмазом? Добейтесь превосходной твердости и низкого трения для ваших инструментов

- Стоит ли алмазное покрытие того? Максимизируйте срок службы и производительность компонентов

- Что такое алмазное покрытие-пленка? Тонкий слой алмаза для экстремальной производительности

- Каков процесс алмазного покрытия CVD? Выращивание превосходного, химически связанного алмазного слоя

- Является ли алмазное покрытие постоянным? Правда о его долговечности