Выбор правильного материала для реактора пиролиза — это критически важное решение, которое напрямую влияет на безопасность, долговечность и эксплуатационную эффективность. Наиболее распространенными и надежными материалами являются специальные котельные листы, такие как Q245R и Q345R, и определенные марки нержавеющей стали, включая 304 и 306. Лучший выбор полностью зависит от ваших конкретных эксплуатационных потребностей.

«Лучший» материал — это не единственный ответ, а рассчитанный компромисс. Решение зависит от баланса между первоначальной стоимостью котельной стали и превосходной коррозионной стойкостью и прочностью при высоких температурах нержавеющей стали, выбор которого в первую очередь определяется вашим сырьем и бюджетом.

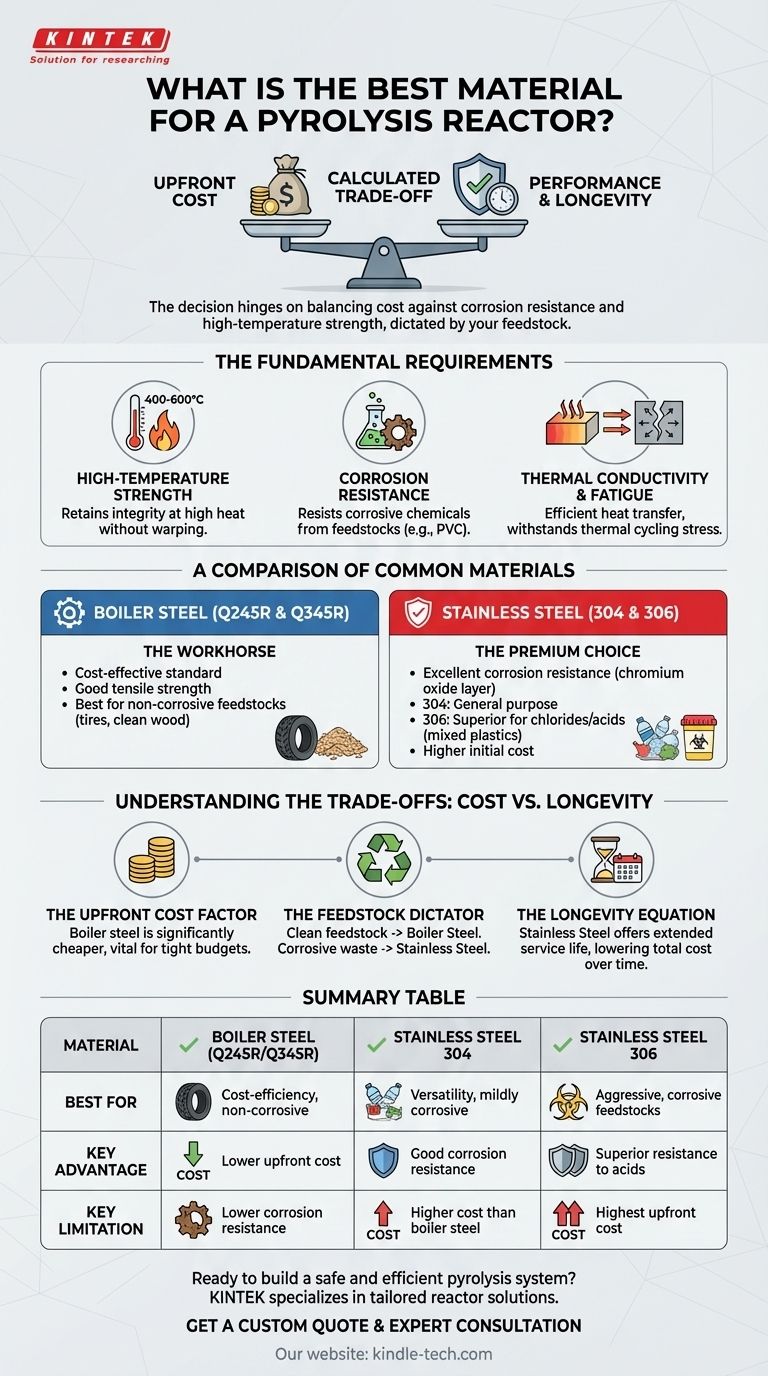

Основные требования к материалу реактора

Реактор пиролиза работает в экстремальных условиях. Выбранный материал должен выдерживать сложные условия высокой температуры, агрессивных химикатов и механических нагрузок.

Прочность при высоких температурах

Пиролиз требует поддержания высоких температур (обычно 400–600°C или выше) в бескислородной среде. Материал реактора должен сохранять свою структурную целостность при этих температурах без деформации, ползучести или разрушения под давлением.

Коррозионная стойкость

Многие виды сырья, особенно смешанные пластмассы, такие как ПВХ, или некоторые виды биомассы, при нагревании выделяют коррозионно-активные соединения, такие как соляная или серная кислоты. Материал реактора должен противостоять этой химической атаке, чтобы предотвратить быструю деградацию и обеспечить длительный срок службы.

Теплопроводность и усталость

Реактор должен эффективно передавать тепло от внешнего источника к внутреннему сырью. Он также должен выдерживать нагрузки термических циклов — повторяющегося процесса нагрева для партии и последующего охлаждения, — что со временем может вызвать усталость материала и растрескивание.

Сравнение распространенных материалов

Выбор между котельной сталью и нержавеющей сталью представляет собой классический инженерный компромисс между стоимостью и производительностью.

Котельная сталь (Q245R и Q345R): Рабочая лошадка

Эти материалы представляют собой углеродисто-марганцевые стали, специально разработанные для изготовления сосудов под давлением. Они являются стандартом для многих применений пиролиза благодаря своей экономической эффективности.

Q245R и Q345R обладают хорошей прочностью на растяжение и долговечностью при типичных рабочих температурах пиролиза. Они являются отличным, экономичным выбором для переработки относительно чистого и некоррозионного сырья, такого как отработанные шины или необработанная древесина.

Нержавеющая сталь (304 и 306): Премиальный выбор

Нержавеющие стали — это сплавы, содержащие хром, который образует пассивный, самовосстанавливающийся оксидный слой, обеспечивающий превосходную коррозионную стойкость.

Марка 304 — это нержавеющая сталь общего назначения, которая значительно превосходит котельную сталь по коррозионной стойкости. Она хорошо подходит для систем, которые могут перерабатывать различные виды сырья с умеренным коррозионным потенциалом.

Марка 306 содержит молибден, что значительно повышает ее устойчивость к хлоридам и другим кислотным соединениям. Это делает ее лучшим выбором для переработки агрессивного сырья, такого как смешанные пластиковые отходы, которые могут содержать ПВХ.

Понимание компромиссов: Стоимость против долговечности

Ваше решение должно основываться не только на свойствах материала, но и на том, как эти свойства соответствуют вашим бизнес-целям.

Фактор первоначальных затрат

Здесь нет двусмысленности: котельная сталь, такая как Q245R, значительно дешевле нержавеющей стали. Для новых предприятий или операций с ограниченными капитальными затратами котельная сталь часто является единственной жизнеспособной отправной точкой.

Решающий фактор — сырье

Химический состав вашего исходного материала является наиболее важной переменной. Если вы перерабатываете стабильный поток чистых шин, дополнительные расходы на нержавеющую сталь, вероятно, не нужны.

Однако, если вы планируете перерабатывать смешанные бытовые или медицинские отходы, присутствующие в них коррозионные элементы быстро разрушат стандартный реактор из котельной стали, что приведет к дорогостоящим простоям и преждевременной замене.

Уравнение долговечности

Хотя реактор из нержавеющей стали имеет гораздо более высокую первоначальную стоимость, его увеличенный срок службы в агрессивной среде может привести к более низкой общей стоимости владения с течением времени. Реактор, который служит 10 лет вместо 3, обеспечивает гораздо большую ценность и эксплуатационную стабильность.

Принятие правильного решения для вашего сырья

В конечном счете, предполагаемое использование определяет оптимальный материал. Оцените свои цели и выберите материал, который обеспечивает необходимую производительность без излишнего усложнения решения.

- Если ваш основной акцент — экономическая эффективность при использовании некоррозионного сырья (например, шины, чистая биомасса): Котельная сталь, такая как Q245R или Q345R, обеспечивает наилучший баланс производительности и доступности.

- Если ваш основной акцент — долговечность и переработка коррозионного сырья (например, смешанные пластики, медицинские отходы): Инвестиции в нержавеющую сталь, особенно марку 306, необходимы для предотвращения быстрого разрушения реактора.

- Если вы строите универсальную систему для различных видов сырья для долгосрочной эксплуатации: Инвестиции в нержавеющую сталь обеспечивают эксплуатационную гибкость и долговечность для безопасной и эффективной переработки более широкого спектра материалов.

Согласовав выбор материала с вашим конкретным сырьем и эксплуатационными целями, вы обеспечите безопасную, надежную и прибыльную работу пиролиза.

Сводная таблица:

| Материал | Лучше всего подходит для | Ключевое преимущество | Ключевое ограничение |

|---|---|---|---|

| Котельная сталь (Q245R/Q345R) | Экономическая эффективность; некоррозионное сырье (шины, чистая биомасса) | Более низкая первоначальная стоимость | Более низкая коррозионная стойкость |

| Нержавеющая сталь 304 | Универсальность; умеренно коррозионное сырье | Хорошая коррозионная стойкость | Более высокая стоимость по сравнению с котельной сталью |

| Нержавеющая сталь 306 | Агрессивное, коррозионное сырье (смешанные пластики, медицинские отходы) | Превосходная стойкость к хлоридам/кислотам | Самая высокая первоначальная стоимость |

Готовы построить безопасную и эффективную систему пиролиза?

Правильный материал реактора — это основа успеха вашей деятельности. KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, включая решения для реакторов, адаптированные к вашему конкретному сырью и эксплуатационным целям. Наши эксперты могут помочь вам разобраться в компромиссах между котельной сталью и нержавеющей сталью, чтобы максимизировать вашу рентабельность инвестиций и обеспечить долгосрочную надежность.

Свяжитесь с нами сегодня, чтобы обсудить требования вашего проекта, и позвольте нам помочь вам выбрать идеальный материал для реактора, отвечающий вашим потребностям.

Получить индивидуальное предложение и экспертную консультацию

Визуальное руководство

Связанные товары

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Электрическая роторная печь для пиролиза биомассы

- Реактор высокого давления из нержавеющей стали, лабораторный реактор высокого давления

- Миниавтоклав высокого давления из нержавеющей стали для лабораторного использования

- Автоклавный реактор для гидротермального синтеза высокого давления

Люди также спрашивают

- Почему герметичные лабораторные реакционные сосуды необходимы при гидротермальном синтезе цеолитов? Обеспечение чистоты и выхода

- Какова роль реакторов высокого давления в изучении окисления сплавов? Основные инструменты для исследований в сверхкритических условиях

- Как реактор высокого давления демонстрирует свою ценность в ускоренном старении? Быстрое прогнозирование долговечности катализатора

- Каков вклад гидротермального реактора в создание градуированных пор? Точные шаблоны для TAS

- Какую роль играет автоклав в моделировании условий ВВЭР? Расширенная валидация материалов для ядерной безопасности